连续油管安全高效安装方法的探索与实践

2019-02-27高森陈雄柳瑞军川庆钻探工程有限公司长庆井下技术作业公司

高森 陈雄 柳瑞军(川庆钻探工程有限公司长庆井下技术作业公司)

1 连续油管安装工艺现状

连续油管作业具有效率高、成本低、占地面积小、可带压作业的特点,在国内外各领域得到了广泛应用;目前国内连续油管现场安装主要方式为:依靠吊车提供动力,将连续油管穿入注入头,注入头下方安装工具。随着连续油管技术的不断发展,连续油管现场应用越来越广,其辅助设施越来越难以满足现场的施工要求[1]。现场穿油管,注入头安装液压管线,注入头下方接工具等作业存在较高安全风险,而且劳动强度大、工作效率低、施工风险高,通过采用液压绞车提供穿油管动力,人员在地面操作,由钢丝绳带动连续油管进入注入头的穿管方法,可降低施工现场高处作业、吊装作业等作业风险,同时降低劳动强度,简化作业程序,提高工作效率。

对于滚筒和注入头分装的连续油管设备,每次安装都需要注入头穿管操作。目前国内采用的连续油管穿管工艺[2],直立注入头于撬座或地面支腿上,主要利用吊车、双U型卡、吊带等设备、工具,依靠吊车大臂提供动力,配合油管滚筒转动,完成穿管作业;还需在注入头直立后,花费较长时间在注入头下方完成液压管线、井下工具连接器及井下工具的安装,因此,注入头下方作业时间较长,存在吊装作业、登高作业、高空落物伤人等重大风险。

2 连续油管安装方法的改进措施

针对常规连续油管安装存在的风险,提出了地面穿入连续油管方法,并优化改进注入头液压管线安装、入井工具安装等环节的作业模式。

2.1 穿管方法的改进措施

通过注入头撬装改造、增加地面绞车系统,改变传统穿管模式,实现地面穿管,提高穿管过程的高效性和本质安全性,具体实施方法如下:

1)对注入头撬装内的前后支撑架高度作设计改进及重新焊接,使得注入头在倾斜卧式姿态下,处于最佳对接高度,同时,为绞车系统的安装及后续井下工具连接器的安装预留操作空间。

2)通过操作绞车系统控制面板,使绞车上的钢丝绳缓慢穿过焊接于注入头撬装底部的定滑轮(注入头在撬装内侧卧时,定滑轮恰好位于注入头底部由壬附近),并向定滑轮下游送出足够多的钢丝绳,以便其更好的进入注入头底部。

3)将软绳子从注入头的顶部穿入直至与钢丝绳绳头对接,然后通过软绳牵引钢丝绳从注入头底部穿过直至注入头顶部。

4)通过管绳连接器将穿至注入头顶部的钢丝绳与连续油管滚筒自由端的油管头连接。

5)通过绞车控制面板牵引钢丝绳、管绳连接器(外径与连续油管外径一致)及连续油管进入注入头,当油管开始进入注入头时,通过连续油管作业机的上夹紧控制把油管卡住。

6)关闭鹅颈架下放的油管盒,继续通过钢丝绳牵引送入连续油管,直至通过注入头及其下部防喷盒,通过连续油管作业机的下夹紧控制把油管卡住。

7)拆卸管绳连接器及钢丝绳,完成地面穿管。

2.2 注入头液压管线安装的改进措施

通过配套快速接头、扣压接头、液压管线本体,将注入头所有液压管线延长,且满足承压等级在5 000 psi以上,接头型号分别与注入头现有液压管线接头及连续油管主车现有液压管线匹配;同时,所有管线接头位于注入头撬架一侧接近地面的位置,当注入头侧卧在撬装内时,作业人员即可在地面完成注入头液压管线与连续油管主车动力源液压管线束的对接,不仅确保了地面穿管过程中用于送入连续油管的注入头夹持块及链条的正常动力提供,也实现了注入头液压管线的地面安装,避免注入头吊装直立后作业人员登高安装液压管线带来的滑跌风险。

2.3 井下工具安装方法的改进措施

采用常规穿管方法,一般在防喷管与注入头连接后,通过吊车提住注入头和防喷管,而后在防喷管底部的油管自由端连接井下工具连接器及井下工具,注入头下放作业时间较长;而采用绞车系统地面穿管,由于在注入头底部和撬装底部之间预留了操作空间,且注入头卧式放置于撬装内,因此,耗时最长的井下工具连接器安装可在地面完成,与连接器对接的其他井下工具也可预先在地面分段连接,待注入头吊装直立并接好防喷管后,只需将接好的工具逐段快速与从防喷管底部穿出的连接器对接即可,可较大程度的缩短人员在注入头下方的作业时间。

3 设备改造及工具开发

3.1 注入头撬装的优化设计及改造

用于地面穿管的绞车系统虽然能够独立运行,完成滚筒到注入头下部的穿管作业,但仅限于在倒管基地等固定场所的应用[3],而对于现场机动性的穿管作业,还应与现有的一车一撬用注入头撬装兼容,实现两种设备的优势互补,因此,需优化设计一套具有地面绞车安装功能的注入头运输撬装[4]。

3.1.1 注入头撬装的优化设计

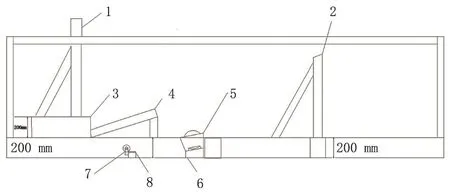

1)将注入头前后支架各增加200 mm,以满足撬装底部安装定滑轮在纵向空间上的要求;前后支架增高后,放入注入头的运输橇装整体高度增加为2 950 mm,不影响动迁运输。

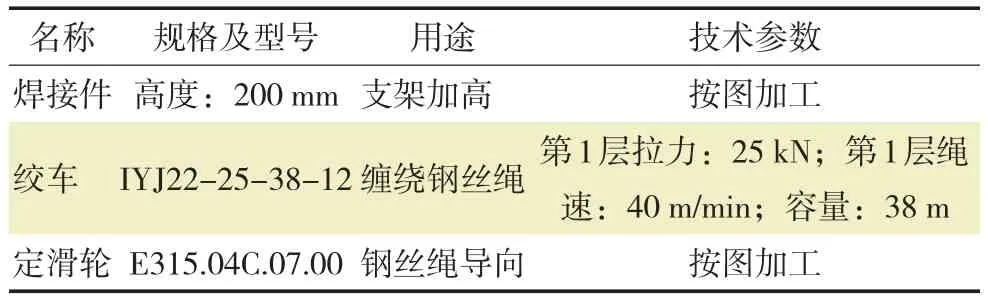

2)增加绞车、定滑轮,并加焊固定支撑,具体选型见表1。

表1 绞车、定滑轮及焊接件选型

前后支架的优化设计及增加的绞车、定滑轮、固定支撑位置见图1。

图1 注入头撬装局部结构的设计改进

3)增加绞车控制液压系统,具体选型见表2。

表2 绞车控制液压系统配件选型

3.1.2 注入头撬装的设计改造

1)注入头前后支架高度各增加200 mm,注入头运输撬装整体高度增加为2 950 mm,满足各类连续管作业机注入头的装载及动迁要求[5](图2)。

图2 注入头撬装高度改进

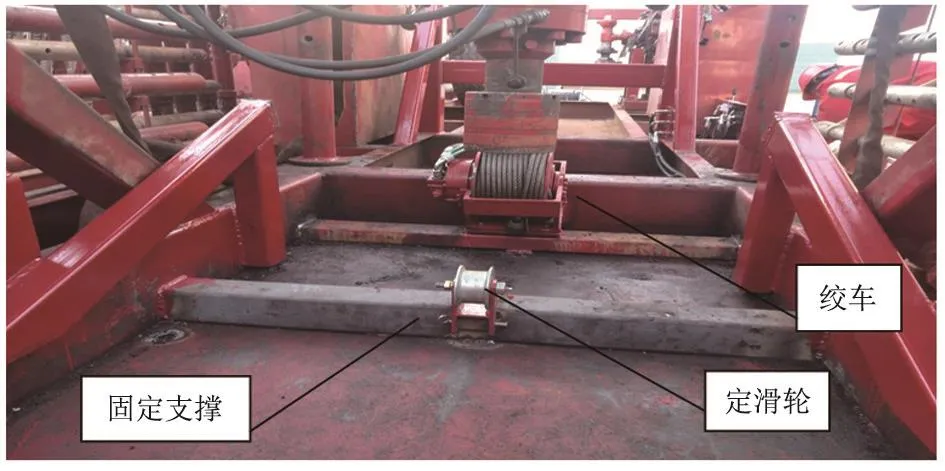

2)在注入头撬装底部增加绞车、定滑轮,并加焊固定支撑(图3)。其中,绞车系统通过液压马达、绞车卷轴及注入头下方的定滑轮输送钢丝绳,可及时控制速度;绞车卷轴通过横向移动使钢丝绳始终位于防喷盒和链条中心,不需要人员配合扶正油管;定滑轮及固定支撑在钢丝绳进入注入头过程中起导向作用;钢丝绳外径12 mm,极限承载25 kN,长度38 m,最大绳速40 m/min,满足现场使用要求。

图3 绞车、定滑轮及固定支撑实物图

3)配套绞车系统所需液压管线及控制面板(动力由连续油管主车提供),可实现地面操控,操作简单(图4)。

图4 绞车控制液压系统实物图

3.2 注入头液压管线的优化设计及改造

在注入头液压管线快接面板上,连接液压管线延长线,长度1.5 m,确保注入头卧式置于撬装内时,所有管线能够从撬装上部一侧伸出,与连续油管主车动力源液压管线束对接[6];同时,对注入头管线延长所需过渡接头、扣压接头及液压管线进行选型,确保与动力源管线的高效连接,液压管线延长线配件选型如表3所示。

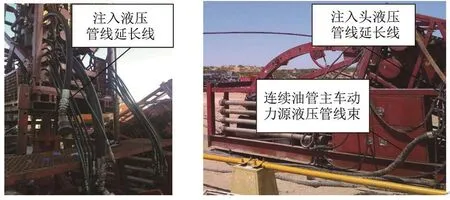

注入头液压管线延长线与注入头的连接及与连续油管主车动力源管线的对接见图5。

3.3 管绳连接器的设计开发

3.3.1 管绳连接器的设计原理

管绳连接器结构设计包括:钢丝绳帽、锁紧螺母、卡瓦、锥型中心杆。通过锁紧螺母和钢丝绳帽的挤压,可实现钢丝绳在钢丝绳帽内的锁紧,确保钢丝绳在达到极限拉力载荷之前不会与连接器分离;通过卡瓦与锥型中心杆的挤压实现连接器在连续油管内的锚定,确保在钢丝绳在达到极限拉力前,连接器不会与连续油管分离[7],管绳连接器结构如图6所示。

表3 注入头液压管线延长线配件选型

图5 注入头液压管线连接方式的改进

图6 管绳连接器原理图

3.3.2 管绳连接器的设计加工

根据不同型号连续油管,可设计加工不同类型的管绳连接器(最大外径与连续油管外径一致),目前针对连续油管通洗井、钻磨、排液、底封分段压裂等工艺[8],设计加工了1.5~2 in管绳连接器,管绳连接器实物结构见图7。

图7 管绳连接器实物图

4 连续油管高效安装方法的作业实践

4.1 现场试验

2018年6月,作业人员在某井进行了连续油管高效安装方法的现场试验,连续油管导入注入头、钢丝绳过定滑轮、钢丝绳牵引油管过注入头以及注入头直立后井下工具与预先装好的连接器对接见图8。

图8 连续油管高效安装方法现场作业

试验作业全过程历时90 min,较常规安装节省约50 min的作业时间。作业时效显著提升,具体节约工时分解情况见表4。

表4 连续油管高效安装方法的节约工时分解 单位:min

4.2 连续油管高效安装方法的优势

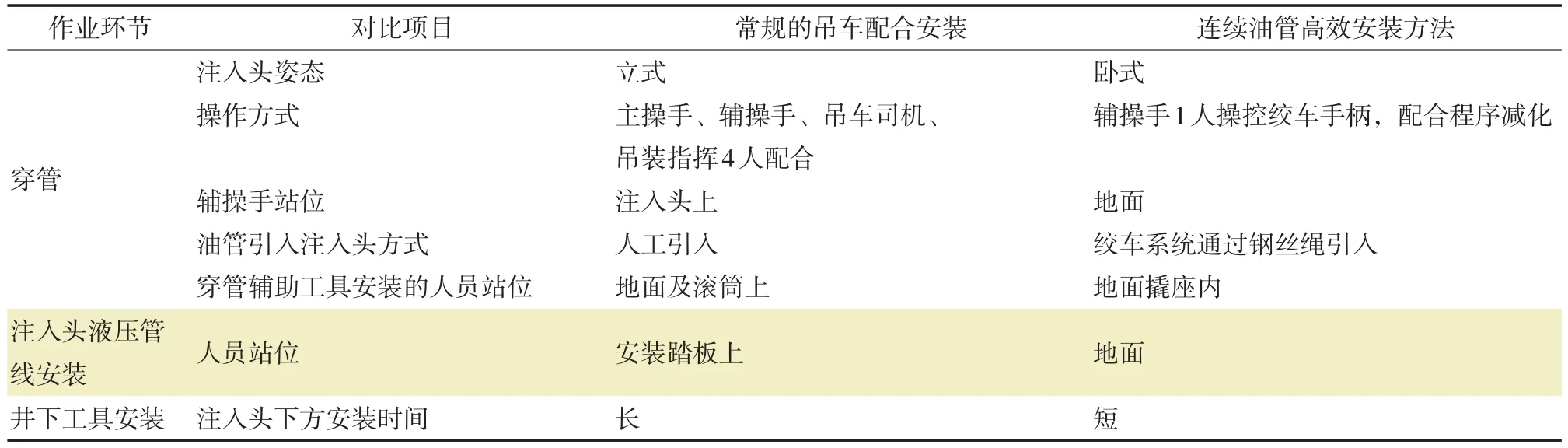

通过连续油管高效安装方法的现场试验,对常规的吊车配合安装方法与连续油管高效安装方法作了对比分析,分析结果见表5。

对比分析结论:由于采用地面安装的方式,穿管过程中注入头始终处于稳定的卧式姿态,且由于注入头液压管线的提前连接、井下工具的快速安装,操作手站位发生了明显的改变,人员在注入头下方和注入头顶部的作业时间明显缩短,大幅度提升了安装作业的本质安全,施工风险极大的降低,作业效率也显著提升。

5 结论

1)通过注入头撬装的改进、地面穿管绞车系统的引入、管绳连接器的设计加工、注入头液压管线的延伸以及井下工具安装方式的改进,在确保施工本质安全的前提下,降低了作业人员劳动强度,且更加适应现场快节奏施工提速提效的相关要求,施工优势显著[9]。

2)连续油管安全高效安装方法研究的核心在于穿管工艺的改进,因此,如何进一步提高穿管作业速度也是关键技术之一,后期可通过管绳连接器的设计改进、导向定滑轮的设计改进等,优化穿管工艺设计配套,进一步提升安装作业时效。

表5 两种连续油管安装方法的对比