原油集输管道在CO2和Cl-共同作用下的腐蚀规律研究

2019-02-27张喜庆

张喜庆

(胜利油田胜机石油装备有限公司)

CO2和Cl-普遍存在于原油集输管道中,并且由于CO2和Cl-的存在常会导致原油集输管道出现腐蚀穿孔等现象,对管道的安全运行造成严重的影响。目前,国内外进行油气管道的内腐蚀行为研究时,常以水相为腐蚀介质,并且针对实验后的均匀腐蚀情况进行分析研究[1-4]。然而,在原油集输管道实际运行过程中腐蚀介质常是油水混合物,同时管道泄漏穿孔事故的发生时由于点蚀和均匀腐蚀所共同引起的[5]。大量研究表明,材料在腐蚀介质中的腐蚀机理和腐蚀速率大小受腐蚀产物膜的形态所影响,现阶段对原油/水/CO2/Cl-多项介质中的腐蚀产物膜形成过程已有较为深入的分析研究[6-8],但主要针对原油集输管道中的原油/水/CO2/Cl-腐蚀规律研究较为匮乏,尤其是原油集输管道在原油/水/CO2/Cl-腐蚀环境中的点蚀形貌、点蚀速率等需要进行进一步的深入分析研究。本文通过高温高压反应釜还原真实的原油集输管道内的原油/水/CO2/Cl-腐蚀环境,研究了含原油的腐蚀介质中CO2分压和流速变化对L245M原油集输管道用钢的腐蚀行为的影响,对腐蚀产物膜形貌和金属基体表面的点蚀形貌进行了检测分析,深入研究了腐蚀产物膜的结构对均匀腐蚀速率、点蚀速率和点蚀形貌的影响。

一、实验方案

原油/水/CO2/Cl-腐蚀环境高温高压反应釜实验在美国Parr反应釜中进行。本文的腐蚀实验采用单因素变量法进行,根据现场数据调研结果,研究在50℃、原油含水率为85%(腐蚀穿孔主要位于管道底部的积液位置)、总压为3 MPa条件下,流速和CO2分压大小变化对L245M碳钢在原油/水/CO2/Cl-腐蚀介质中的腐蚀速率和腐蚀过程的影响,具体实验条件如表1、表2所示。

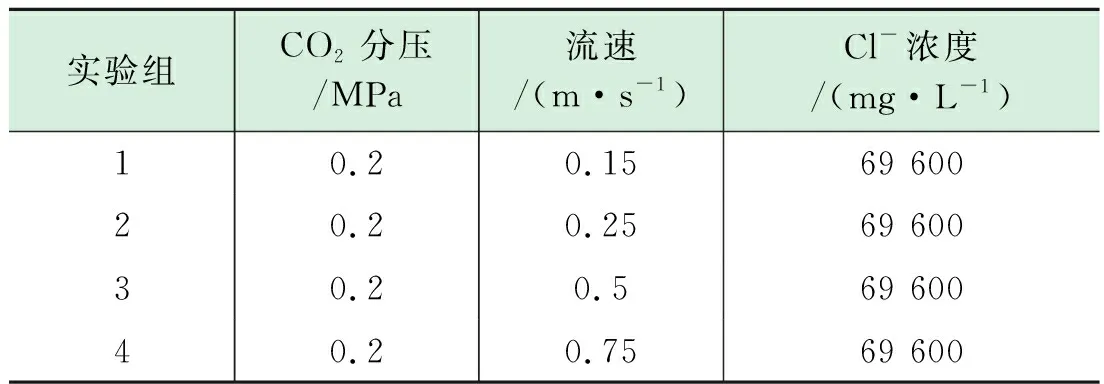

表1 不同流速条件下的高温高压反应釜实验

表2 不同CO2分压条件下的高温高压反应釜实验

二、结果讨论

1. 流速变化对内腐蚀的影响

1.1 腐蚀速率分析

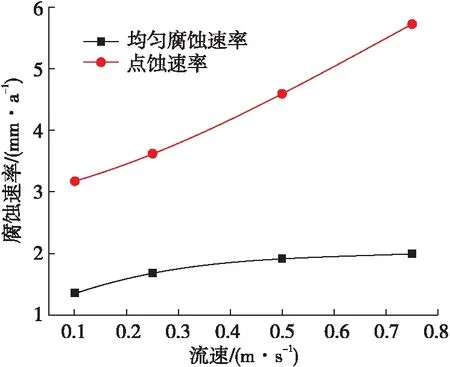

图1 腐蚀速率随流速变化关系曲线

1.2 腐蚀产物膜分析

由图2可以看出,当流速范围在0.1~0.75 m/s范围内变化时,腐蚀产物的晶粒结构以及腐蚀产物膜表面的孔隙度并未发生明显变化。但可以很明显的观察到当流速从0.1 m/s增加至0.75 m/s时,腐蚀产物膜在金属试样表面出现了明显的剥落现象。当流速为0.1 m/s时,金属试样表面的腐蚀产物膜受到流体冲刷作用有限,表面腐蚀产物膜在较低的壁面切应力的作用下,腐蚀产物膜覆盖于整个金属试样表面,保持了较高的完整度。因此,此时的腐蚀产物膜对金属基体有较好的保护性,腐蚀速率最低;当流速增加至0.25 m/s时,随着金属表面腐蚀产物膜受到的壁面切应力增加,腐蚀产物膜出现了剥落、破裂现象,随着腐蚀产物膜的剥落,在剥落部位,由于流速的增加发生在金属基体/腐蚀介质界面处的物质交换和电荷传递速率显著增加,此时腐蚀速率出现了明显的上升。而当腐蚀介质流速继续增加至0.5 m/s和0.75 m/s时,由于腐蚀产物膜已全部剥落,此时流速对腐蚀速率的增加主要体现在加速腐蚀介质交换,腐蚀速率的增加速率变缓[10]。

图2 不同流速条件下腐蚀产物膜形貌

2.CO2分压变化对内腐蚀的影响

2.1 腐蚀速率分析

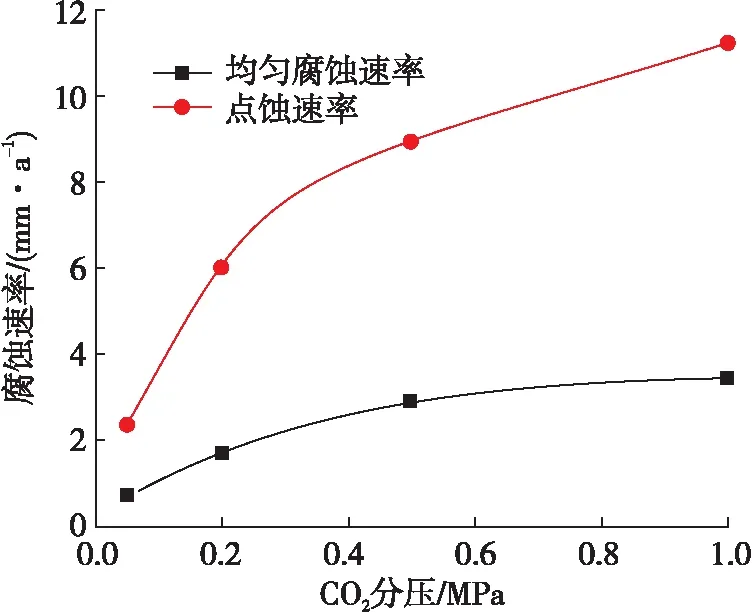

在给定CO2分压条件下,均匀腐蚀速率范围为0.72~3.44 mm/a;点蚀速率范围为2.35~11.21 mm/a,均处于极严重的腐蚀程度。由亨利定律可知,在等温等压下某种挥发性溶质(一般为气体)在溶液中的溶解度与液面上该溶质的平衡压力成正比。因此,CO2分压的变化对L245M碳钢腐蚀的影响主要是影响CO2在腐蚀介质中的溶解度,进而影响L245M碳钢的腐蚀过程,当CO2分压增加时CO2在原油内的溶解度增加,金属基体表面发生腐蚀几率增加见图3。

图3 腐蚀速率随CO2分压变化关系曲线

2.2 腐蚀产物膜形貌分析

三、结论

(1)随介质流速的增加,腐蚀产物膜在金属集体表明的完整性受到了破坏,腐蚀速率呈现上升的趋势。

(2)随CO2分压大小的增加,腐蚀性物质在腐蚀介质中的含量逐渐增多,溶液pH值不断降低,腐蚀速率呈现上升的趋势。

(3)随流速的增加腐蚀产物膜在壁面切应力的作用下出现了部分脱落现象,此时腐蚀产物膜对金属基体的保护性受到壁面切应力的影响而降低,在腐蚀产物膜剥落处的金属基体将会出现二次腐蚀现象,腐蚀速率由此上升。