小比距离密闭空腔爆炸爆后气体温度和压力测量技术研究

2019-02-27张继军张东亮赵建伟张宝国崔云霄

张继军,张东亮,赵建伟,张宝国,崔云霄

(西北核技术研究所,陕西 西安 710024)

空腔爆炸中,爆后空腔内气体的温度及压力变化历程对于分析评估爆炸实施效果及气体封闭和扩散规律具有重要意义。准确测量空腔内温度、压力变化历程存在以下3个难点:(1)爆炸瞬时产生的高压冲击波及高温灼烧,对传感器生存和正常工作构成了极大威胁,传感器的长期生存率较低;(2)爆炸产生的强电磁脉冲,会对采集系统造成严重损伤,测量系统的抗电磁防护要求较高;(3)要完整取得爆后空腔内气体的温度、压力变化历程,传感器的量程选择存在一定难度,既要保证爆炸瞬时能够生存,又要求量程不能过高,以免温度压力变化历程测量后期的数据不确定度过大。在相似领域内,李媛媛等[1]通过压力传感器和热电偶进行了半密闭条件下爆炸场的温度和压力测量,获得了不同爆炸条件下爆炸场温度和压力的响应特征,该系统适用于半密闭条件下爆炸温度、压力测量。王长利等[2]等使用锥体的形式安装侵蚀热电偶,获得小比距爆炸瞬时温度。李芝绒等[3-4]、马红等[5]、王代华等[6]、王等旺等[7]、 黄亚峰等[8]、王铁良等[9]分别对密闭内爆炸条件下温度及准静态压力的特征进行了深入研究,对空腔爆炸温度、压力变化历程测量具有较大的指导意义。本文中在参考已有研究成果的基础上,基于铠装K型热电偶和压阻式绝压传感器,设计密封隔热防护装置,建立空腔爆炸静态温度、压力测量系统,以期实现小比距离密闭空腔爆炸爆后气体温度、压力变化历程的完整测量。

1 测量系统设计

1.1 测量系统基本组成

如图1所示,系统前端为温度、压力传感器,通过安全隔离后,信号被数据采集单元采集并进行转换;中央控制单元接收转换后的数字信号,同时根据监测实施程序,远程控制数据采集单元和前端信号的通断,以保护后端采集系统免受爆炸瞬时电磁脉冲冲击。同时中央控制单元还完成远程数据传输显示功能,并接收远程终端的指令控制。

图1 测量系统基本结构Fig.1 Basic structural of measurement system

1.2 安全隔离单元设计

在传感器单元与系统采集单元之间,应采取隔离防护措施[10],当前端在测量过程中出现瞬间的电流或电压冲击时,能够阻断其传导至后端采集和控制系统,保证系统核心单元的生存安全。该防护采用的技术方法是:安全隔离单元能够接收来自前端传感器的正常测量信号,同时在经过信号隔离转换后,能够无失真地保持原输入信号的大小,并传输至信号采集系统。同时,当信号线上出现冲击电流或电压时,安全隔离单元能够有效地阻止该冲击,从而保证后端采集和控制系统的正常运行。在本系统中,选用上海晨竹生产的FBE054-AAAA型信号隔离安全栅对系统采集仪器进行隔离保护,每块安全栅共有2个通道,可以对2个传感器输出的标准电流信号进行无失真隔离传输,从而有效地保护了后端的采集控制仪器,如图2所示。

图2 双通道信号隔离安全栅基本结构Fig.2 Basic structural of guard grating

2 密封隔热防护装置设计与分析

2.1 安装防护结构设计

爆炸瞬时会产生高温高压冲击波,尤其在小比距、大当量爆炸情况下,爆炸瞬时产生的高温高压冲击波可能会直接摧毁传感器,为确保测量取得完整的气体温度、压力信号曲线,需对传感器进行抗爆防护,设计如图3所示传感器安装防护结构。该结构安装在爆炸迎爆面,主要由锥形引气装置、保护挡板、引气管、安装隔板组成,整个防护结构浇注在混凝土中。爆炸产生的高温高压气体通过锥形引气装置和引气管进入密闭气室,密闭气室和传感器安装室之间有一道密封隔板,将两个气室隔开。通过密封螺母将温度、压力传感器固定在安装隔板上,安装完成后,传感器的敏感面与爆室连通,信号调理模块与爆室隔开,可以有效避免爆炸产生的高温高压气体损坏传感器的信号调理模块。

2.2 锥形导气装置抗冲击性能分析

图4(a)所示的锥形导气装置为防护结构最关键部件,该装置的抗冲击性能直接关系传感器的生存与否。其设计参数如下:最大外径10 cm,内孔直径2 cm,总高15 cm,侧壁通孔直径1 cm,锥角120°。装置采用Q345钢整体加工,通过焊接的方式固定在厚度不低于30 cm的保护挡板板上。材料参数如表1所示,其中:E为杨氏模量;EP为硬化模量;ν为泊松比;σy为屈服强度;ρ为密度。

图3 传感器安装防护装置基本结构Fig.3 Basic structural of protective device

图4 锥形导气装置基本结构Fig.4 Basic structural of gas-conducting device

表1 材料参数Table 1 Mechanical parameters of relevant materials

为分析该装置在小比距、大当量爆炸条件下的抗冲击性能,按照其实际尺寸建立三维计算模型,网格平均尺寸为2.5 mm,网格划分效果如图4(b)所示。由于装置所处环境比较复杂,分析时没有考虑爆炸冲击波在爆室壁面的反射会聚作用,仅考虑小比距下的正反射冲击波。根据Kingery-Bulmash公式,假设装置的比距离为0.86 m/kg1/3。引爆后,冲击波约到达锥顶的反射压力峰值为6 MPa,正相持续时间约48 ms。计算时,在支座的锥形顶部施加爆炸载荷,由Load-Blast关键字施加,底面施加位移约束,计算时长8 ms,爆炸冲击作用下不同时刻装置的von Mises 应力分布如图5所示。

图5 不同时刻装置von mises 应力分布图Fig.5 Von Mises tress distribution at different time

由图5可以看出,爆炸波到达时刻,von Mises应力最大值出现在锥顶,峰值约8 MPa,0.17 ms后爆炸波传至支座底部,在圆孔周围von Mises应力最大,约为21 MPa。随着时间的增加,应力值始终未超过21 MPa,说明装置在爆炸波作用下没有出现塑性变形,结构强度满足要求。

考虑到载荷作用时间较长,类似准静态压力的作用,根据计算,装置的等效静载系数约为1.1,按安全系数为1.2考虑,取静态压力8 MPa作用于支座顶部,底部施加位移约束,分析防护装置在静力作用下的变形。

由图6可知,模型最大位移位于支座锥顶靠近开孔位置,以及圆孔所对的圆柱侧壁,位移峰值约0.05 mm;模型最大应变位于支座开孔位置,应变峰值约为1.88×10-4,其他部位应变小于1.00×10-4,没有出现塑性变形。由计算结果可知,结构刚度也能够满足冲击防护要求。

图6 装置的位移与应变分布情况Fig.6 Distribution of displacement and strain

3 实验测试及结果分析

3.1 传感器选型及量程选择

某密闭空腔爆炸实验,比距离为0.86 m/kg1/3,假设爆炸后气体初态温度为500 ℃,爆后爆室内的静态气压峰值计算值约为1.5 MPa。综合考虑性能特征及安装便捷性,选用沈阳东大传感技术有限公司生产的铠装K型热电偶作为测温器件,其基本性能参数为:温度测量范围0~1 250 ℃,响应时间0.73 s,精确度±2.2 ℃;选用宝鸡麦克传感技术有限公司生产压阻式绝压传感器作为测压器件,其基本性能参数为:压力测量范围0~2 MPa,精度为全量程±0.25%,过载压力为全量程的1.5倍。

3.2 测量结果及分析

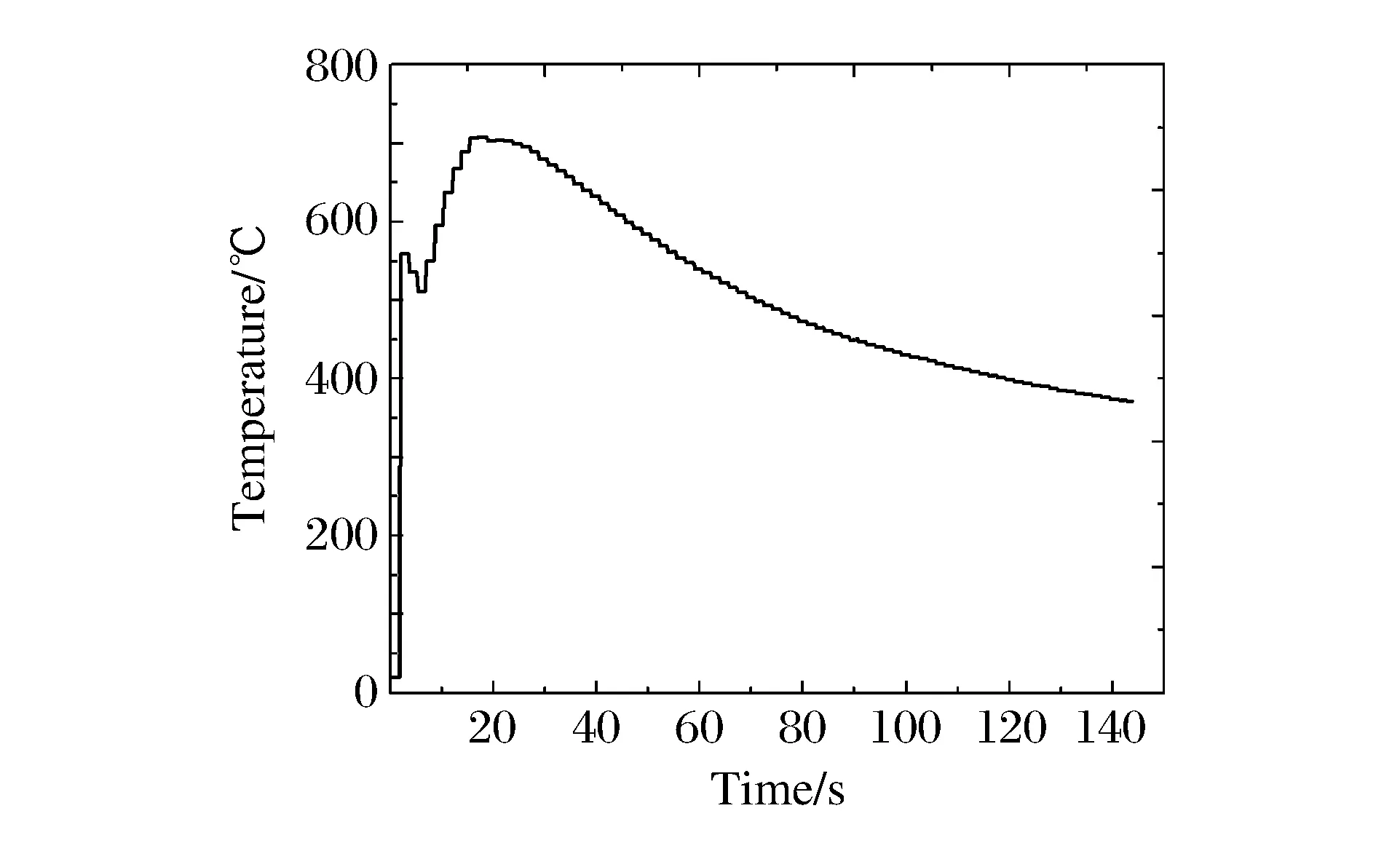

图7是爆后空腔内气体温度变化历程监测结果,图8是气体压力变化历程监测结果。

图7 爆后温度变化历程监测结果Fig.7 Temperature changing progress

经过数据处理,爆后17 s,热电偶获得爆后气体温度测量峰值708.6 ℃,爆后25 s,压力传感器测量获得爆室内气体压力测量峰值1518.5 kPa。随后,爆室内气体温度、压力呈快速下降趋势,最终传感器输出可恢复至初始值,说明在测量过程中,传感器并未发生损坏,测量数据能够真实反应爆室内气体温度、压力变化趋势。

4 结 论

(1)设计的温度、压力测量系统能够完整的测量取得小比距、密闭条件下爆后气体温度、压力变化历程。通过锥形导气结构,有效的减小了爆炸瞬时高温高压对传感器的损伤,通过密封隔热设计,可确保传感器在复杂环境中生存,该方法可以应用到其他类似实验场合中。

(2)密闭空腔爆后压力下降是气体温度下降和气体总量减小2个因素共同作用的结果,在爆后空腔内气体总量分析时,需引入温度测量结果进行修正。

(3)通过合理有效的防护设计,可以通过降低压力传感器的量程,提高密闭空腔爆后气体压力测量精度。