篦冷机风机的技术改造

2019-02-26舒超王安伟王清孔建平

舒超 ,王安伟 ,王清 ,孔建平

1 篦冷机风机优化改造前运行状况

我公司篦冷机为第四代篦冷机,原配置10台风机,总装机风量为754 400m3/h,装机功率为2 820kW,实测风量为594 570.5m3/h。按配风情况来看,应该可以满足5 500~6 000t/d熟料冷却的需要,但实际情况是,冷却效果不好,熟料温度偏高。冷却能力不足主要由以下原因造成:

(1)篦冷机风机选型不合理,风室压力偏高,风机效率较低,熟料冷却效果差。

(2)初始风机设计压力偏低,而实际风压过高,造成风机在高风压下低效率运行。从风机标定的结果来看也能说明此问题,并存在熟料从窑口掉落到篦床后,冷却风不能吹透该处熟料的现象。

(3)一室、二室北侧分别配置两台风机,因风机性能存在差异,同一室的两台风机存在一定的压差,造成风机效率偏低。由于这种现象的存在,出现配风高、实际风量小、能耗高、冷却效果差的结果。

鉴于以上情况,我公司与集团生产技术中心多位专家在参照其他公司实际配风经验的前提下,进行了多次论证,提出了对我公司的篦冷机进行优化改造的方案。

2 篦冷机风机优化改造方案

(1)取消一室北侧和二室西北侧风机,保留一室南侧风机和二室东北侧风机。做如下改造:一室保留原有的400kW电机,二室北侧电机更换为355kW的电机,所有更换的风机保留原有的基础继续使用,由风机厂家按现有的风机基础设计风机。将二室东北侧原有的风机移至三室北侧使用。

(2)风机更换后,一室风压提高至12 800Pa,风量提高至90 000m3/h,电机功率400kW;二室北侧风压提高至11 000Pa,风量提高至85 000m3/h,电机功率355kW;三室北侧风压提高至9 200Pa,风量提高至78 600m3/h,电机功率280kW。

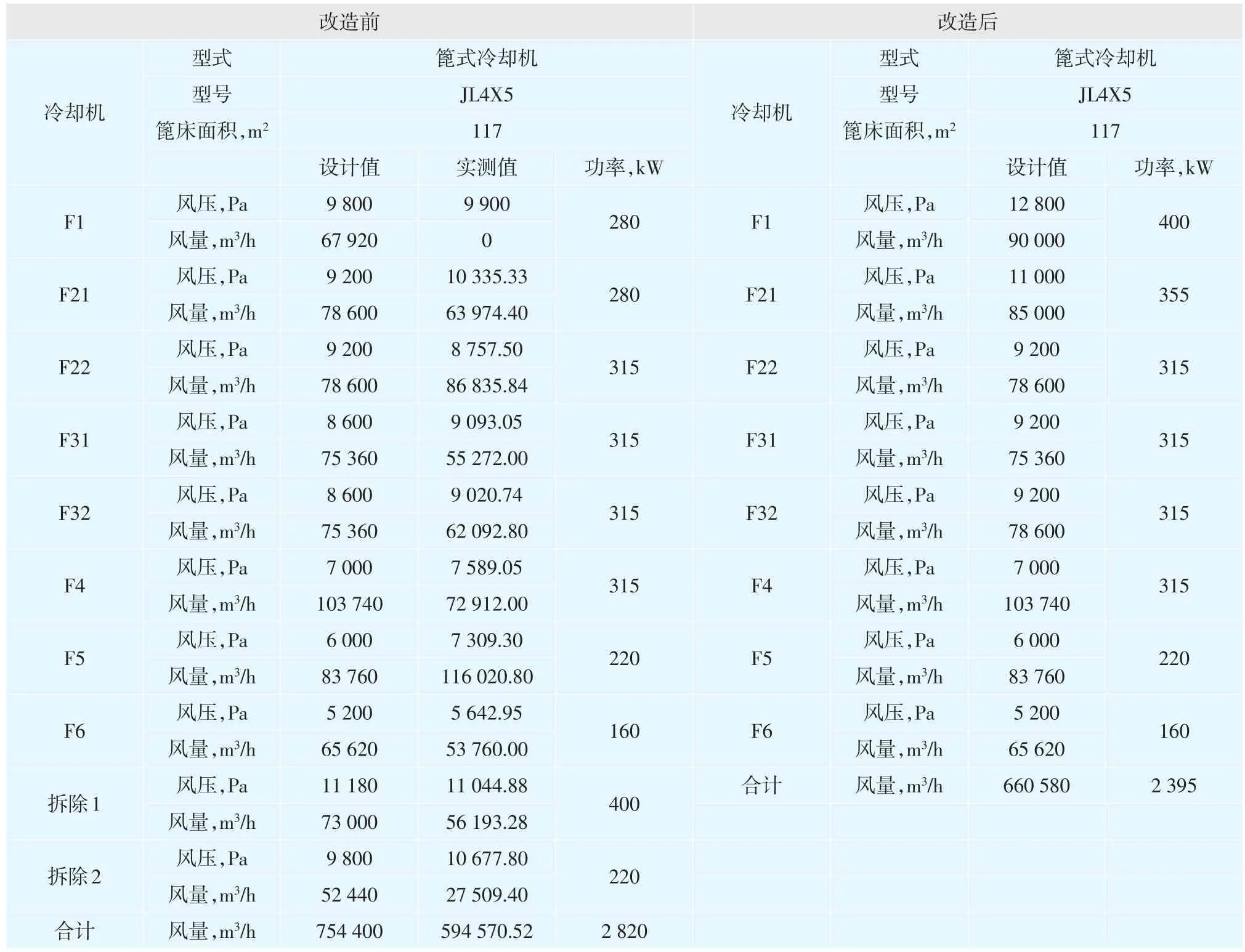

表1 改造前后风机配置对比表

(3)风机技改后,整体风量较改造前增加66 009.48m3/h,篦冷机总装机功率2 360kW,较改造前降低460kW。

改造前后风机配置对比见表1。改造前、后风机现场示意见图1。

3 风机优化改造后窑系统生产运行情况

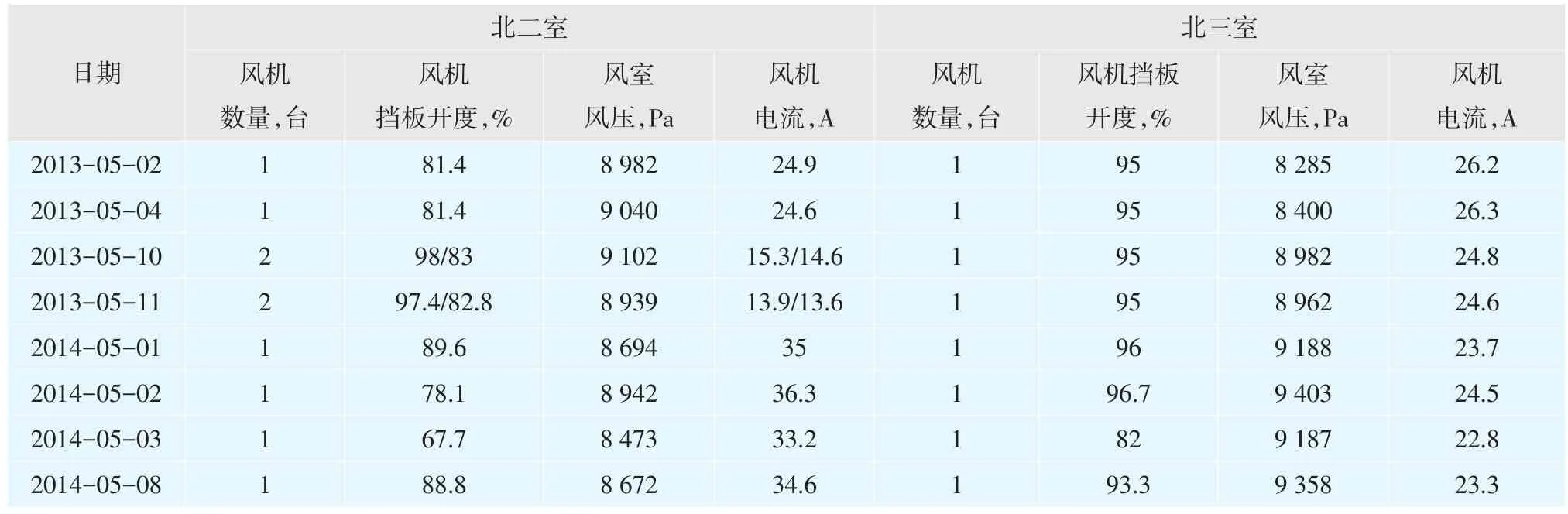

(1)风压、电流对比

改造后一室减少风机1台,北二室减少风机1台。二次风温提高约50℃,一室风压上升800~1 000Pa,风机电流较改造前增加9A左右;二室风压有小幅的下降,电流增加9A左右;北三室风压有小幅的上升,电流下降2~3A。北二室、北三室风压、电流对比见表2。

图1 改造前、后风机布置图(绿色风机为改造后去掉的风机)

表2 北二室、北三室风压、电流对比

表3 改造前后出篦冷机熟料温度对比表

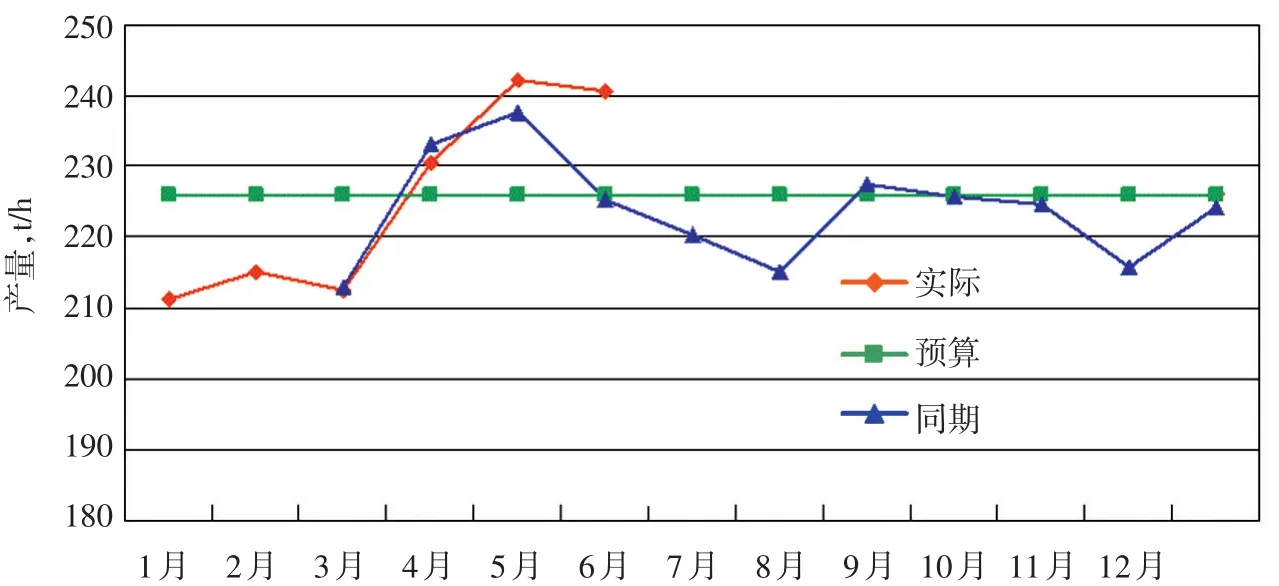

图2 改造前后窑产量对比

(2)熟料产量对比

窑产量有一定的提高。4月份平均产量为230.52t/h;5月份为242.17t/h,达到历史最好水平;6月份为240.69t/h。窑产量走势详见图2。

(3)出篦冷机熟料温度同期对比

出篦冷机熟料温度较同期有较大幅度的下降,详见表3。

表4 技改前后熟料的对比

图3 改造后篦冷机“红河”情况

(4)篦冷机“红河”情况

篦冷机“红河”现象减轻,去年两侧均有“红河”,现在只有一侧有,而且比较窄。改造后篦冷机“红河”情况见图3。

(5)熟料质量对比

与技改前同期相比,3d强度有所提高,但28d强度数据较少,不具代表性。熟料易磨性未见改观。熟料配料方案调整较大,水硬率、铝氧率提高,硅酸率下调,熟料碱含量也比技改前高,熟料矿物组成较技改前有很大变化。因变化因素较多,无法明确判断熟料冷却效果的改善对熟料质量的影响。技改前后熟料的对比见表4。

(6)熟料电耗对比

改造后熟料分步电耗显著降低,节电优势明显。二季度窑系统分步电耗25.40kWh/t,较二季度预算降低 2.10kWh/t,较技改前同期降低 0.9kWh/t,按照年产熟料170万吨计算,年可节约电费为:0.9×170×0.52=79.56万元。

4 风机优化改造后水泥系统生产运行情况

熟料温度降低后,大幅度地减少了因物料温度高对水泥生产的影响。二季度水泥A磨故障停机26次,停机109.4h,较技改前同期减少77次,停机时间减少132.4h(其中选粉机轴承温度高及滑履瓦温高停机仅有4次,停机时间19.16h,较同期减少26次,停机时间减少58.09h)。水泥B磨故障停机60次,停机87.98h,较技改前同期减少31次,停机时间减少100.42h(其中无选粉机轴承温度高及滑履瓦温高停机,较同期减少41次,停机时间减少95.51h)。

5 风机优化改造后对发电量的影响

二季度熟料发电量35.09kWh/t,较技改前同期增加2.18kWh/t,照此计算,年增加发电量的效益为:170×2.18×(0.52-0.12)=138.24万元。

6 结语

篦冷机风机改造后,风量得到了提高,总装机功率降低430kW,有效降低了熟料分步电耗;篦冷机“红河”现象明显减少,熟料冷却效果较同期有明显改善;熟料温度的降低有效降低了带入水泥系统的热量,减少了水泥磨因系统温度高造成的停机次数,提高了水泥磨运转率;窑系统产能得到了有效发挥,同时有效提高了热回收效率和熟料发电量。