机器人电弧增材制造技术研究现状与趋势*

2019-02-26林泓延姚屏李道良梁道赞周亢

林泓延 姚屏,2 李道良 梁道赞 周亢

机器人电弧增材制造技术研究现状与趋势*

林泓延1姚屏1,2李道良3梁道赞4周亢5

(1.广东技术师范大学 2.广东技术师范大学天河学院 3.中华人民共和国番禺海关 4.广东奇正科技有限公司 5.北京理工大学)

金属材料增材制造技术是当前先进制造领域前沿热点之一。相比于电子束、激光2种增材制造技术,电弧增材制造技术具有成形效率高和成本低等优点。围绕当前机器人电弧增材研究平台、电弧增材成形形貌控制和成形件的组织性能分析等内容,阐述电弧增材制造技术的研究现状与主要研究方向,探讨电弧增材制造技术存在的缺陷以及未来发展需要聚焦的问题。

机器人焊接;电弧增材制造;质量控制;组织性能

0 引言

增材制造(additive manufacturing, AM)技术,又称3D打印技术,是基于离散-堆积原理,由零件三维数据驱动,采用材料逐层累加的方法制造实体构件的快速成形技术。该成形技术与材料去除技术相比,节约原材料,降低生产成本[1]。

金属增材制造技术主要有激光、电子束和电弧3种,其中激光技术和电子束技术在制造大型复杂成形构件时有一定的局限性。为解决这一问题,国内外学者开始研究电弧增材制造(wire and arc additive manufacture, WAAM)技术。WAAM是以电弧为载能束,采用逐层堆焊的方式制造金属实体构件。该技术主要基于TIG焊(tungsten inert gas welding)、MIG焊(melt inert gas welding)和SAW焊(submerged arc welding)等焊接技术发展而来,成形构件由全焊缝构成,化学成分均匀,致密度高[2]。虽然成形表面质量较低,但比起激光、电子束增材制造等技术,WAAM技术更适合复杂成形构件的制造。

1 主要平台与技术

1.1 机器人WAAM平台

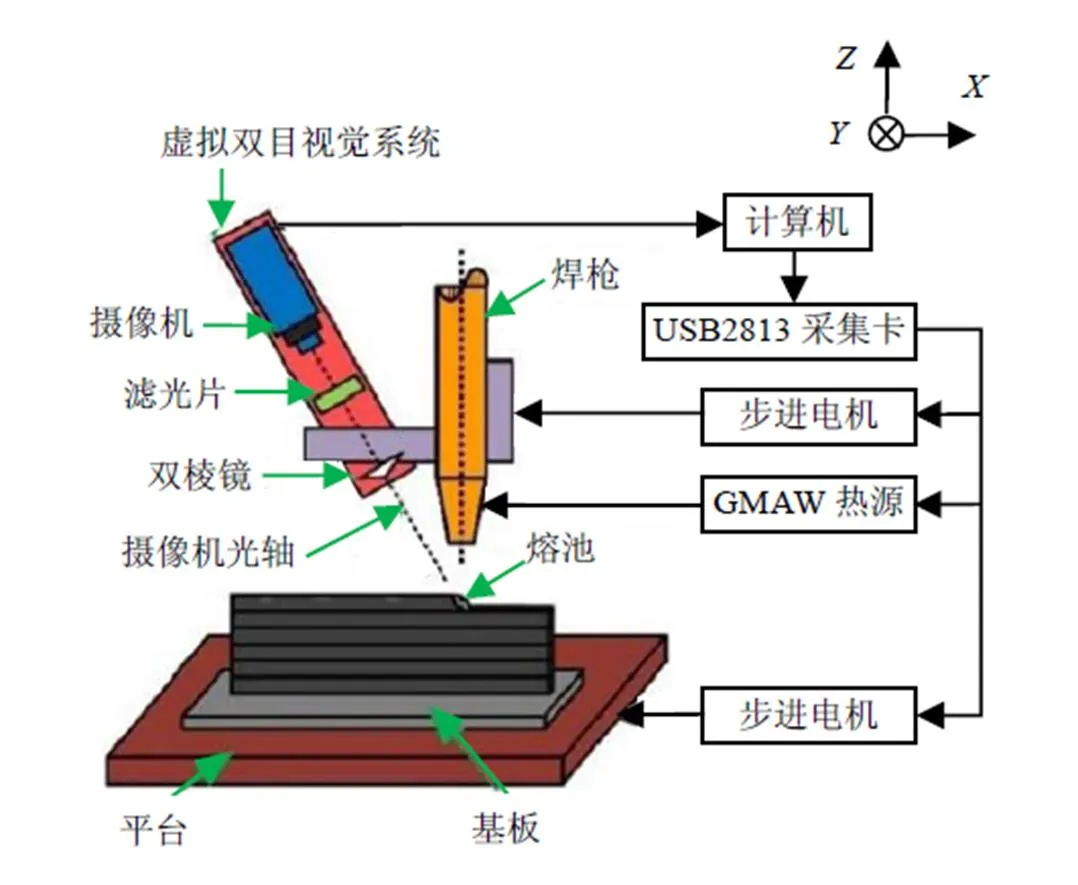

焊接机器人是应用最普遍的工业机器人之一,在汽车、电子和制造等领域应用广泛。利用焊接机器人可实现运动参数与运动轨迹的精确控制,解决了电弧增材结构轨迹成形控制复杂的难题,因此日益受到研究人员的重视。机器人WAAM平台主要由焊接机器人、焊机、协同控制系统、控制柜和焊接工作台等部分构成,如图1所示。

图1 机器人WAAM平台

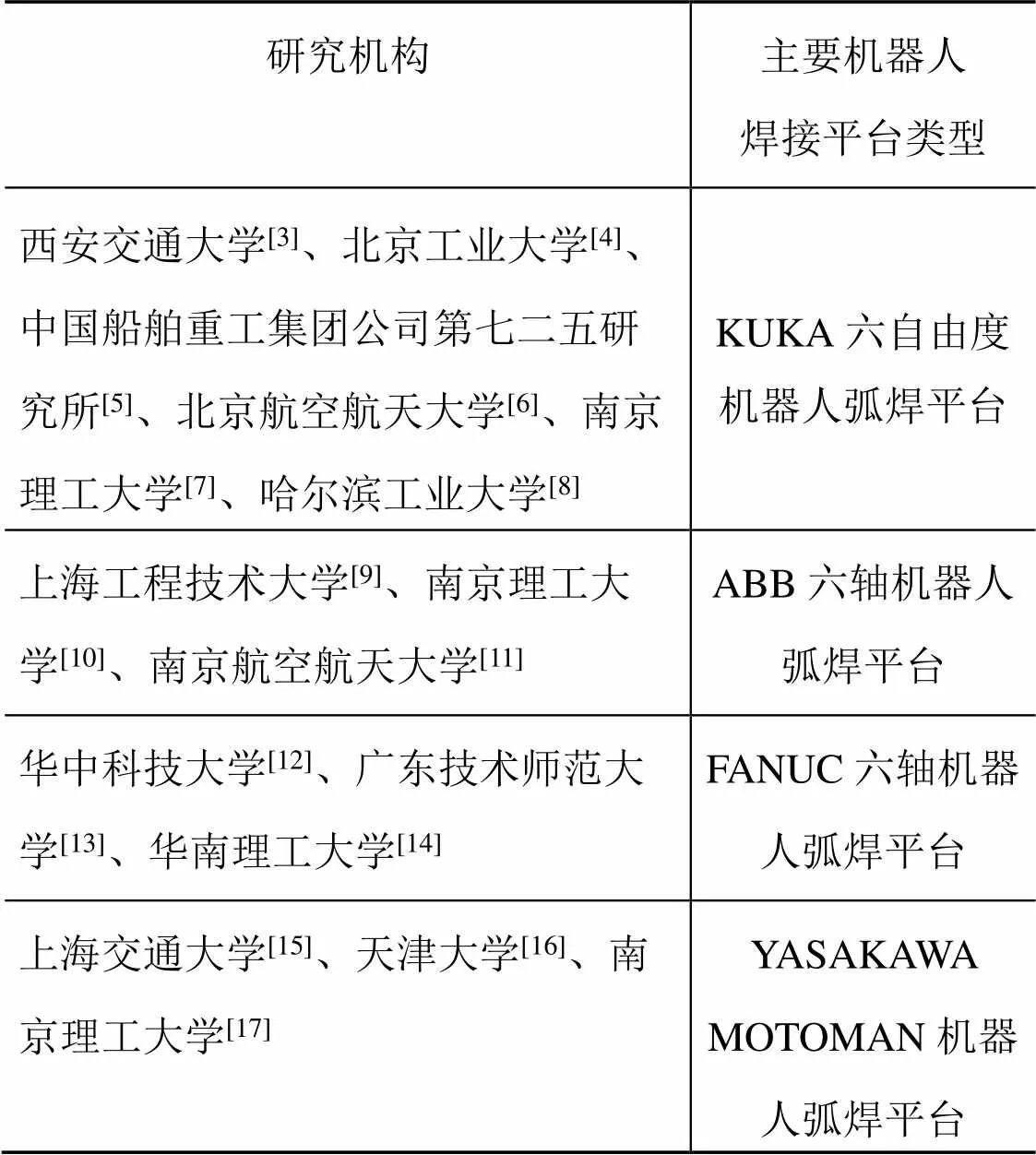

当前很多研究机构都在进行机器人WAAM技术研究,国内部分研究机构利用机器人进行增材制造情况如表1所示。

由表1可知,目前研究机构在机器人增材制造平台建设上,以选用4大家族(KUKA,ABB,FANUC,YASAKAWA)的机器人为主。一方面是由于增材制造轨迹控制较为复杂,要求的精度也相应较高,所以一般选用比较成熟的机器人进行平台建设;另一方面是由于这些品牌都配套有离线编程软件,便于复杂轨迹编制,可以更好地进行增材制造复杂轮廓的制造。

表1 国内部分研究机构利用机器人进行增材制造情况

1.2 机器人增材制造编程技术

传统机器人焊接采用示教编程再现的方法。毕晓峰[18]利用PANASONIC-TA1400弧焊机器人,采用示教方法做出直线、圆弧和摆动焊接作业程序,得到的程序段较长,没达到通过机器人优化工艺的效果。传统示教编程效率低,适用于简单轨迹的编制,存在复杂轮廓轨迹难以实现,制造的成形件精度低等问题。

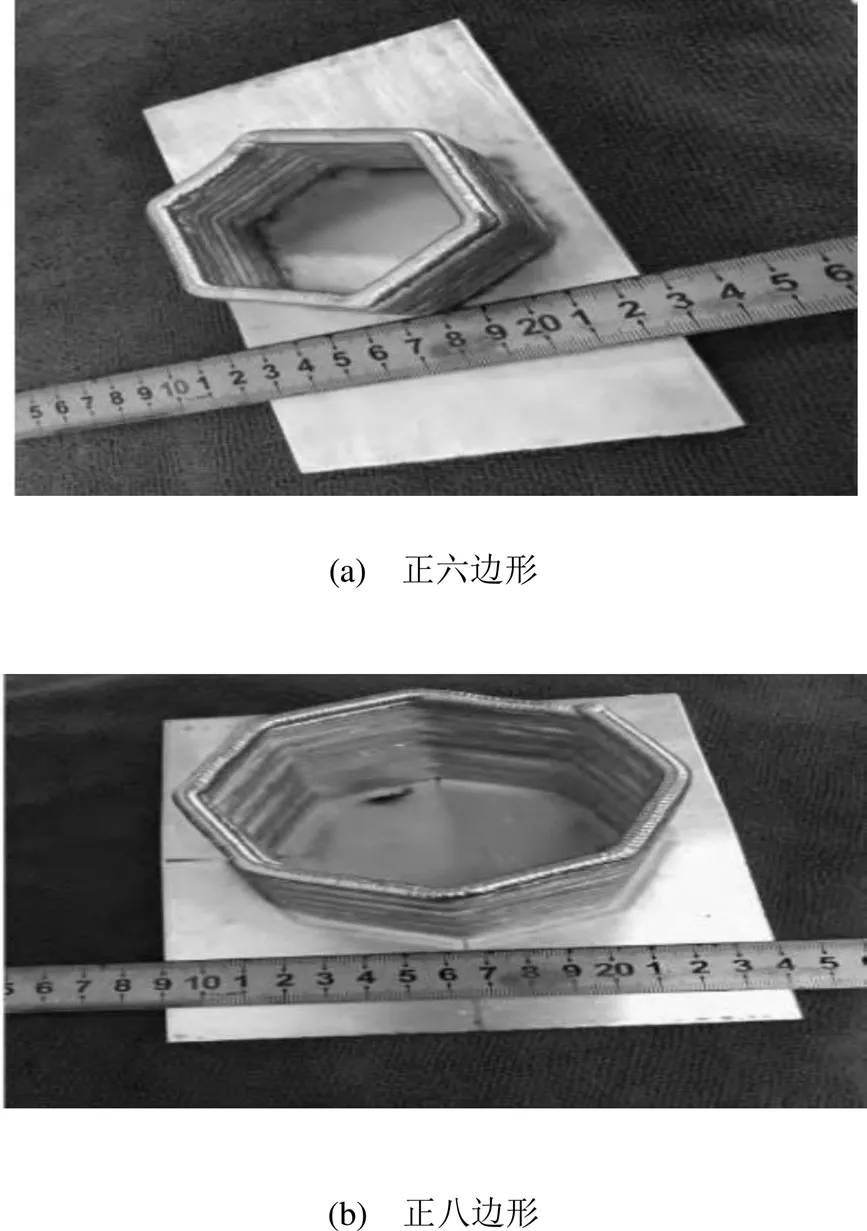

目前国内外研究机构更多地使用与机器人配套的离线编程软件,进行复杂增材制造结构的程序编写,以实现机器人对运动参数与运动轨迹的精确控制。陈树君[4]等利用Robotmaster离线编程软件建立了机器人增材制造系统,分别从分层、轨迹规划、模拟仿真及程序生成等方面对增材成形件进行分析,充分展现了机器人精度高、灵活性好的优势。上海工程技术大学研究团队[9]通过与ABB机器人匹配的Robotstudio软件对增材成形件进行路径优化、路径规划编程和程序实际验证3个步骤实验,最终得到如图2所示的正六边形构件和正八边形构件。

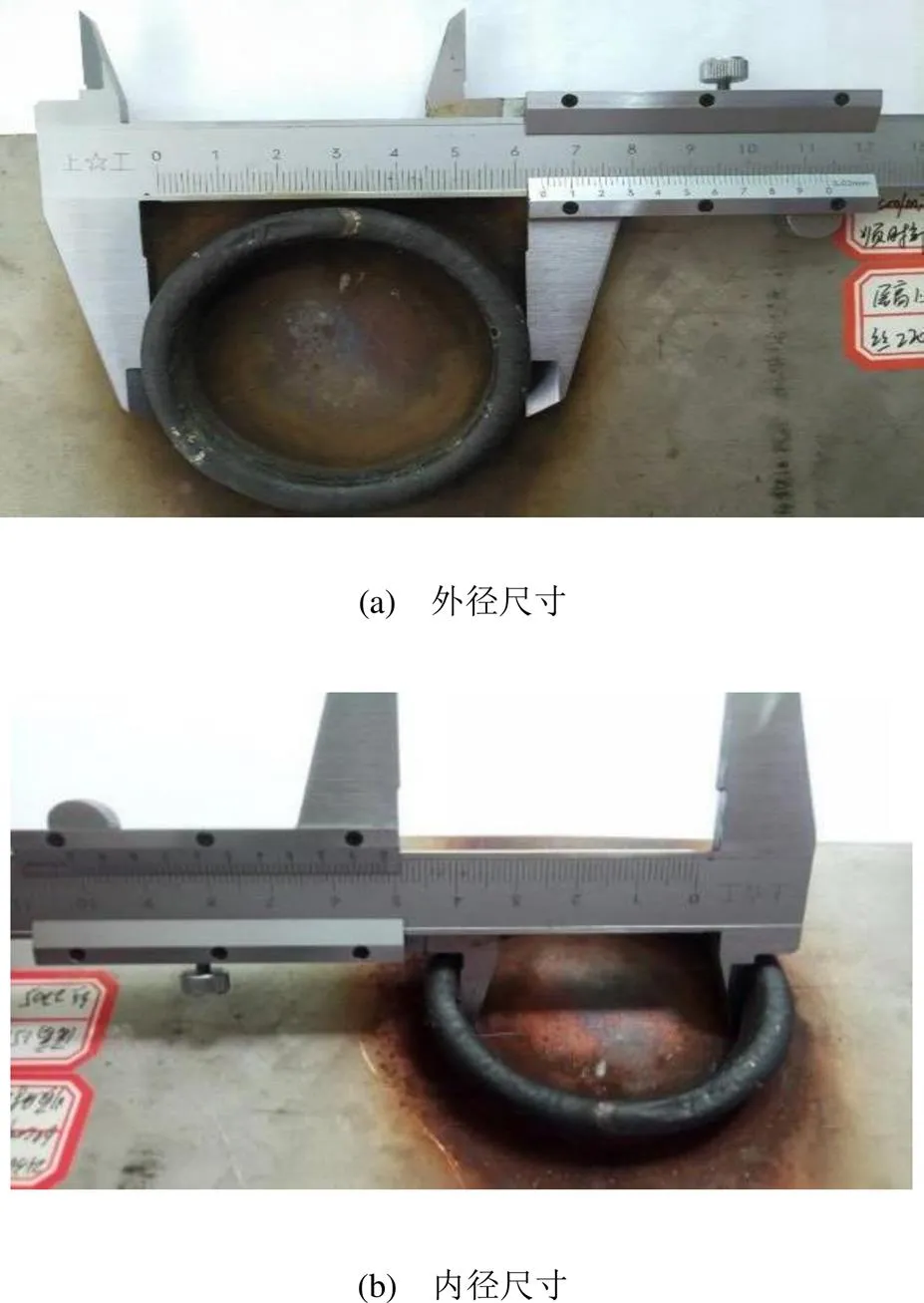

广东技术师范大学研究团队[13]利用Roboguide软件,对FANUC机器人进行增材制造研究、三维建模和离线编程仿真,使机器人按照离线编制的程序段进行10层试件的增材制造,最后得到如图3所示成形良好的圆形试件。

图2 正六边形和正八边形构件

图3 圆形成形件

从上述研究来看,示教编程适用于简单轨迹的编制,离线编程软件可有效解决复杂轨迹程序编制问题,发挥WAAM的优势。离线编程是未来WAAM的主流编程方法。同时,与WAAM配套的切片、轨迹规划、轨迹优化及离线编程软件将是未来WAAM的重要研究领域。

2 WAAM监控技术

WAAM技术应用领域广泛,但涉及汽车制造、航空航天和国防重工等高精度领域时,还需要对堆焊过程中每一层的成形尺寸和质量进行监控,以确保成形件达到要求。在WAAM堆焊过程中,随着层数不断增多,热积累持续加大,散热条件被削弱,进而导致熔池形状不易控制,成形件质量较差[1]。因此,如何监测WAAM过程,保证成形件的质量和精度,是目前WAAM研究领域急需解决的问题。

现阶段,研究主要聚焦在层间温度的反馈控制[19]及基于视觉传感系统构建成形形貌闭环控制[20]。如图4所示,美国塔夫茨大学在增材制造过程中,分别利用2套光感结构和红外摄像机对堆焊层的尺寸和成形件温度进行监测,并以焊速和送丝速度作为控制变量,实现成形过程中成形尺寸的实时闭环控制[21-23]。

图4 基于MIG的WAAM成形与监测控制系统原理图[21-23]

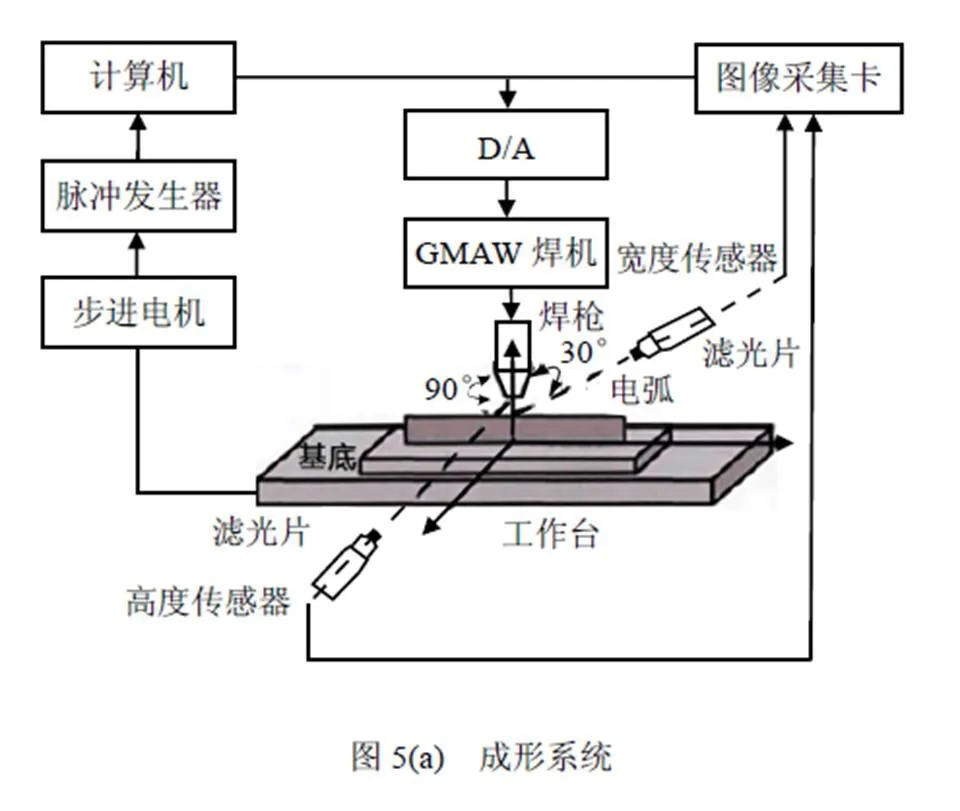

张广军[24]等设计了一套双被动视觉传感系统,控制成形件的焊道形貌特征。如图5所示,该系统可同时获得堆焊层宽度和焊枪到试件表面高度的图像,实现了堆焊层形貌和尺寸在线准确检测;并以堆焊层有效宽度为被控变量,设计单神经元自学习比例求和微分(proportional summational differential, PSD)控制器;最后通过模拟仿真和干扰实验验证了控制器性能。

哈尔滨工业大学研究团队分别从熔池长度变化和焊缝散热途径对增材制造过程进行监测[25]。采用高速摄像观察熔池长度变化,结果如图6所示。由监测结果发现,随着堆焊层数的增加,熔池长度也不断增大,这是由于散热变慢和热积累增加导致的。

同时,研究人员分别在基板、第四层以及第九层表面下方3 mm处利用镍铬-镍硅型(K型)热电偶采集焊接及冷却过程中的温度变化值,测量位置如图7(a)所示;采集频率为10 Hz时,温度测量结果如图7(b)所示。由温度测量结果发现,随着堆焊层高度增加,散热效率降低[25]。

图6 不同层熔池长度变化[25]

图7 不同层中间点热循环曲线[25]

采用WAAM技术制造的成形件,随着厚度不断增加会有不同程度的变形,需保证枪架与工件表面的距离恒定。哈尔滨工业大学研究团队[26]选用OMRON ZX1-LD100激光测距传感器,实时监测枪架与工件表面的距离,枪架控制方案示意图如图8所示。该监测系统能够使枪架单元与工件表面的距离保持在±3 mm的误差范围内,实现了大尺寸金属管件一次性快速WAAM过程的自动化。

图8 枪架控制方案示意图[26]

天津大学研究团队[27]选用Optris CT20红外测温仪与机器人配合工作,使测温系统具有机动性强、测量定位准确等特点,可完成机器人弧焊成形过程中焊道初始温度(即层间、道间温度)的在线监测。当前焊道熄弧时,立即启动定时器,计算冷却时间冷。对于待焊焊道曲线位置,选取曲线上等长度间隔的位置点进行冷却温度数据测量,并记录与之相对应的冷却时间。在线拟合处理温度数据,并对冷时刻的待焊位置空冷温度进行预测分析。初始温度对成形的影响规律,为焊接工艺参数及起焊时机选择提供数据支持。

华中科技大学研究团队[28]采用FLIR A320红外热像仪、霍尔电流传感器和霍尔电压传感器设计了缺陷识别算法,并基于WPF框架开发了WAAM多传感在线监测系统软件。该软件界面友好,实现了增材制造过程中红外图像和电流电压信号的实时监测,并对过程中的3种典型缺陷(不连续缺陷、塌陷缺陷、气孔)进行识别。

清华大学都东团队[29]利用基于定向光影视觉信息与结构光传感信息的实时融合处理算法,实现了实时提取焊缝轨迹信息,适用于余高低至1 mm的成形焊缝轨迹实时检测。为实现机器人多层多道电弧焊接路径在线识别及实时自动导引提供新的技术途径。

哈尔滨工业大学研究团队[30]基于弧焊机器人及主动视觉传感技术,设计一套智能GMA-AM(gas metal arc-additive manufacturing)系统。该系统能够在逐道熔敷过程中实时检测熔敷道尺寸信息,并在人机交互界面显示并存储;同时具有操作者在线调控熔敷规范参数的接口,支持人机协作,为实现熔敷道尺寸闭环控制打下良好基础。多层两道结构的闭环控制熔敷试验证明,成形件熔敷道宽度偏差小于0.5 mm,高度偏差无明显积累,同时熔敷层上表面平整。该系统能够提高成形精度。

上海交通大学陈善本团队[15]开发一套用于弧焊机器人的激光视觉传感系统,如图9所示。该系统根据激光传感器获取的图像特征对图像处理算法进行分析和综合;通过提取感兴趣区域减少运算量,排除弧光和飞溅的干扰,提高图像处理的准确度和稳定性。

图9 激光传感器结构图[15]

西南交通大学研究团队[31]设计一套单摄像机的虚拟双目视觉传感系统,并基于高斯滤波、Soble检测和Hough变换直线拟合,开发基于立体视觉的熔池宽度检测实时处理算法,重建熔池边缘三维形貌,实现熔池宽度的在线实时准确检测。同时,改善了传统双目视觉传感系统中2个摄像机不能同步适应时刻变化的问题。虚拟双目视觉传感系统如图10所示。

图10 虚拟双目视觉传感系统[31]

目前在焊道监测技术中应用较广、发展较快的是视觉传感技术。特别是随着计算机技术的发展,可以对采集的焊道图像匹配不同算法做进一步处理,从而解决焊缝跟踪困难的问题。

综上所述,国内外一些研究机构围绕电弧增材质量控制搭建了相应的监测平台,利用红外、图像和温度等监测焊接过程,并分析这些信号特征所反映的焊接质量问题,希望通过解读各信号特征,优化控制焊接过程,提高增材制造成形质量。

3 WAAM质量控制技术

WAAM成形件的质量与焊接电流、焊接电压、焊接速度、送丝速度和气体流量等工艺参数有关,质量控制的核心是工艺参数的确定与优化。有些学者采用二次回归方程模型或神经网络模型对增材制造成形件进行预测,得出最优工艺参数,进而控制焊道形貌;有些学者从工艺优化的角度对成形件的精度进行控制。此外,组织性能也是衡量成形件质量的一个标准。

3.1 焊道形貌控制

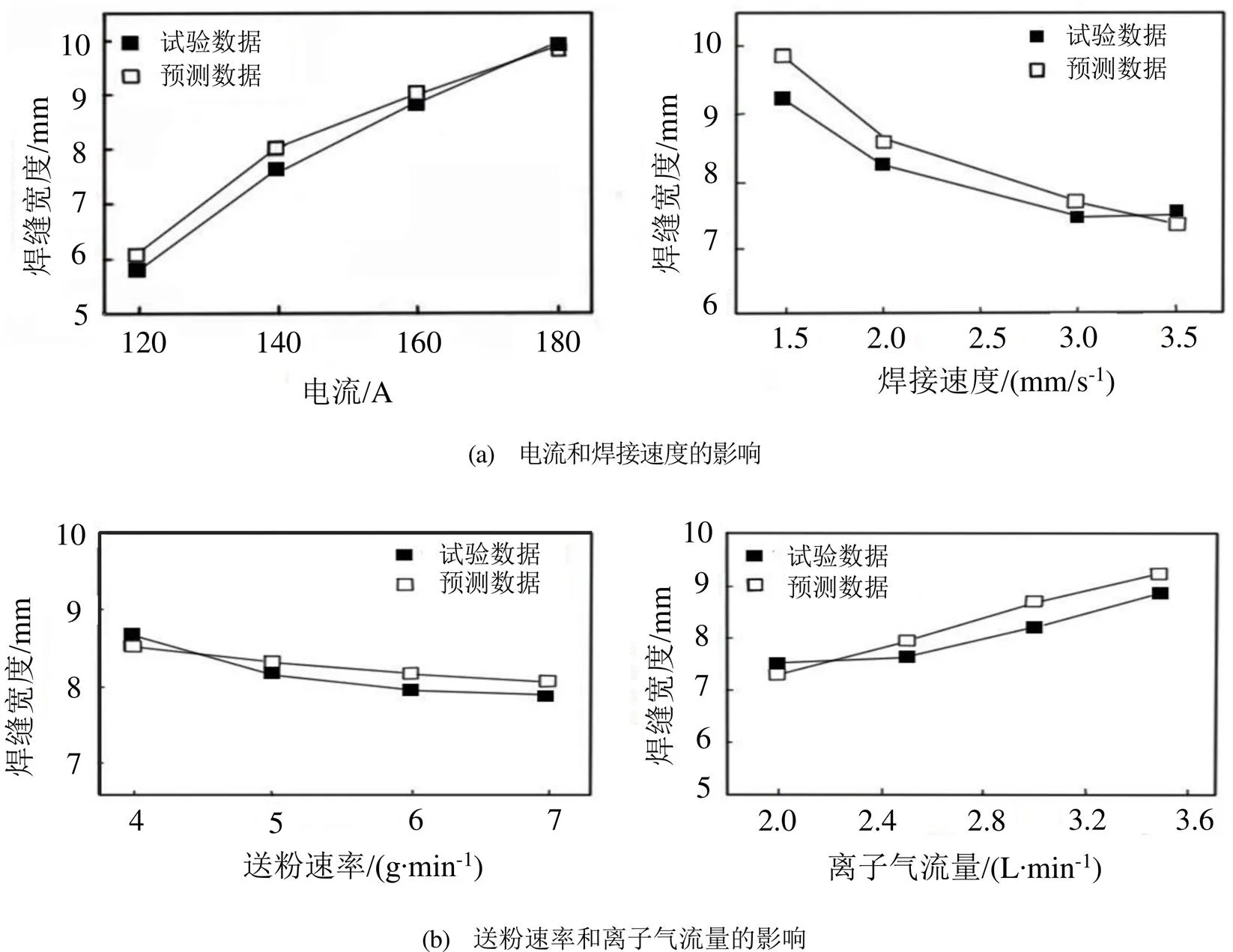

王凯博等[32]利用基于遗传算法的神经网络模型,对焊道尺寸进行预测。如图11所示,通过输入不同的参数,得到不同的焊缝宽度。结果表明:模型预测精度高、效率快,训练误差范围在4.1%以内,预测误差范围在6.5%以内。同时,提出了将模型应用到单道多层和多道多层增材制造工艺的方法。

图11 焊缝宽度随输入参数的变化关系[32]

为确保WAAM过程中所有层以及零部件的精度达到相关要求并可控,有些学者利用焊接工艺参数与焊缝尺寸关系建立回归方程模型,从而预测增材成形件的宽度和高度,选出最佳工艺参数。

柏久阳等[33]选择焊接电流、焊接速度、送丝速度和层间温度4个工艺参数与成形件稳定区建立焊道宽度尺寸预测模型。实验结果证明,模型预测效果较好,并得到影响焊道宽度的主要因素有焊接电流、焊接速度和层间温度的结论。

南京理工大学研究团队[17]利用保护气流量、送丝速度和烙覆速度3个工艺参数在Matlab软件上建立成形壁厚模型。试验结果表明,送丝速度和熔覆速度对增材件厚度的影响程度相同,保护气流量影响程度较小。

张金田等[34]从单层单道的角度对WAAM成形件的焊缝尺寸进行分析,建立焊接速度、送丝速度与熔宽、余高的分析模型。试验结果表明,控制某一参量的回归曲线可预测另一参量的影响趋势,并可通过斜率判断影响程度。

陈树君等[4]建立回归方程模型,模型包含堆焊层尺寸、送丝速度、喷嘴高度和焊接速度,并通过该模型对堆焊层的尺寸形貌进行预测分析。通过分析结果可知,模型预测效果良好,成形件精度达到要求。

南京理工大学研究团队[35]建立堆焊层尺寸形貌与工艺参数(堆覆电流、堆覆速度及送丝速度)模型,并通过分析得到:堆覆速度对层宽尺寸影响最大,送丝速度影响最小;送丝速度对层高尺寸影响最大,堆覆电流影响最小。

3.2 成形精度控制

为改善WAAM成形件质量和精度,学者还从工艺优化的角度进行试验,选出使WAAM成形件质量和精度达到最优的工艺参数。

Ouyang等[36]采用变极性GTAW(gas tungeten arc welding)工艺堆积制造5356铝合金零件,并认为成形的关键点在于预热基板材、监控焊接弧长及控制热输入。

从保强等[37]从控制热输入、工作环境及送丝速度3个工艺参数对成形件气孔缺陷进行研究,发现热输入对气孔缺陷影响最大。同时,在铝合金增材成形过程中,保持电弧正向电流和沉积层数不变,控制送丝速度/焊接速度的比值,可有效控制铝合金增材成形件的宽度和高度。

赵孝祥等[16]从成形路径形式的角度对成形精度进行研究,分别探究直线与直线过渡、直线与圆弧过渡、圆弧与圆弧过渡3种形式。实验结果表明,不同的成形路径,成形件的精度也有所差别。

曲扬等[38]采用TIG焊进行不锈钢增材制造,并通过调整焊接电流、打印速度和送丝速度等工艺参数,分析并解决TIG焊WAAM时易产生粘丝的问题,且其成形件具有表面质量较好、致密性和尺寸精度高等优点。

肖文磊等[6]为进一步提高成形质量,探究起弧与熄弧参数、层间轨迹方式、层间冷却时间等因素对成形质量的影响及改善方法。实验结果表明,加大起弧电流、降低熄弧电流,选择不同的往复层间轨迹方式及控制不同层间的冷却时间等方法可以提高零件的成形质量。

英国克莱菲尔德大学的Kazansa[39-40]利用CMT热输入量小的特点分别对碳钢和焊丝进行工艺研究。此外,改变了传统焊枪始终与基体保持垂直的堆积方式,采用全位置焊接方法实现不同倾角和封闭薄壁的增材成形,如图12所示。

(a) 不同倾角成形 (b) 倾15°成形

3.3 组织性能分析

电弧的热输入较高,WAAM成形过程中熔池和热影响区的尺寸较大。随着堆焊过程的进行,每一层的热历程都不一样。因此,研究成形件的晶体学特征及周期性,是控制WAAM成形件的基础。

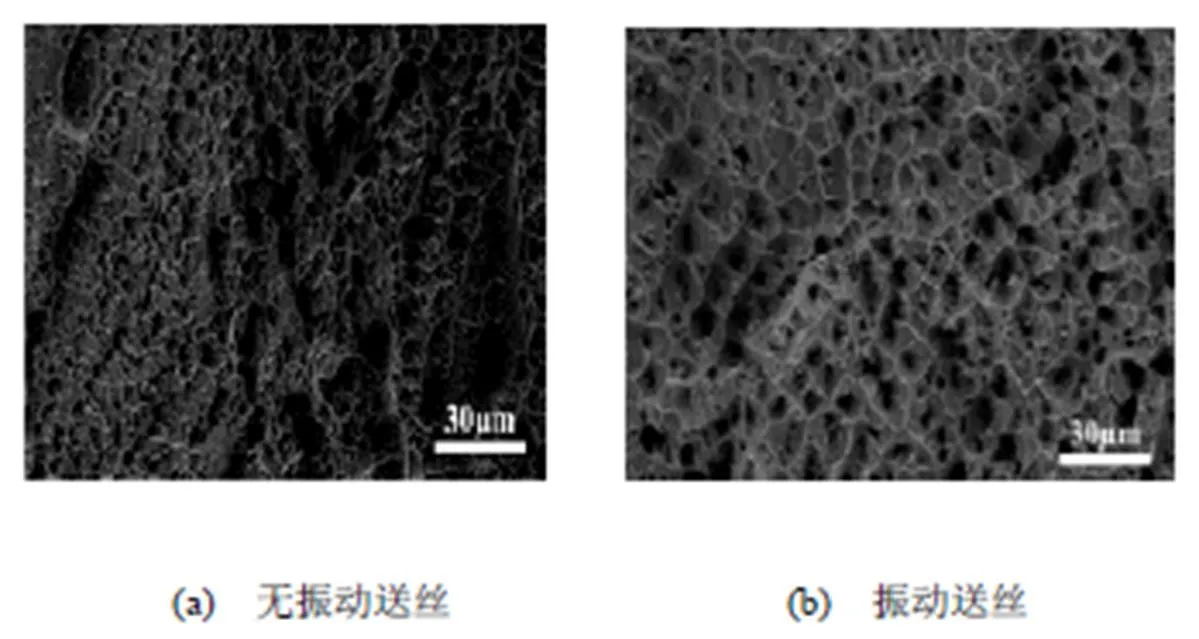

哈尔滨工业大学研究团队[25]采用振动送丝的方法对比无振动送丝制造的成形件。利用扫描电镜观察断口形貌,如图13所示。振动送丝能够使晶粒细化,晶粒间距减小,析出相尺寸减小,提高试样显微硬度。

图13 不同送丝条件下断口形貌[25]

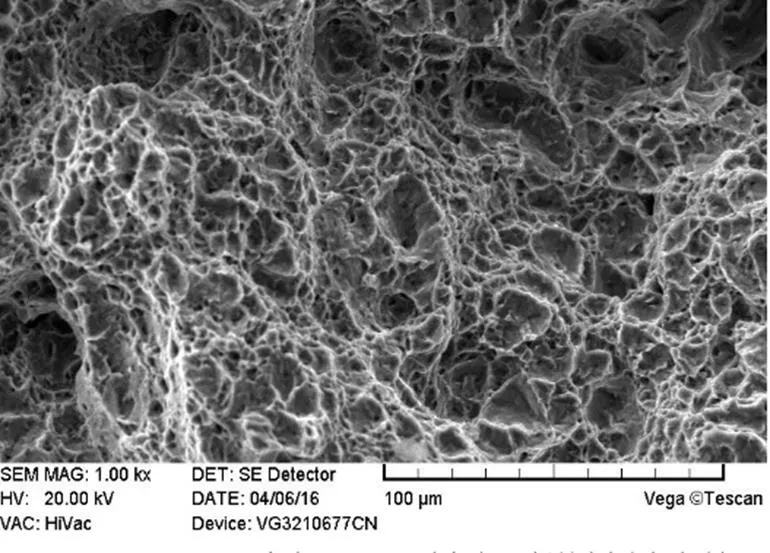

西安理工大学研究团队[41]采用TESCAN VEGA3XMU扫描电子显微镜进行拉伸断口形貌观察。图14为Ti6Al4V合金丝材WAAM的拉伸断口形貌图,与图15铸态Ti6Al4V合金拉伸断口形貌相比较,WAAM的拉伸断口形貌呈现更细小的韧窝,表明增材制造的Ti6Al4V合金相比于铸态Ti6Al4V合金具有更好强塑性。

图14 WAAM Ti6Al4V合金[41]

图15 铸态Ti6Al4V合金[41]

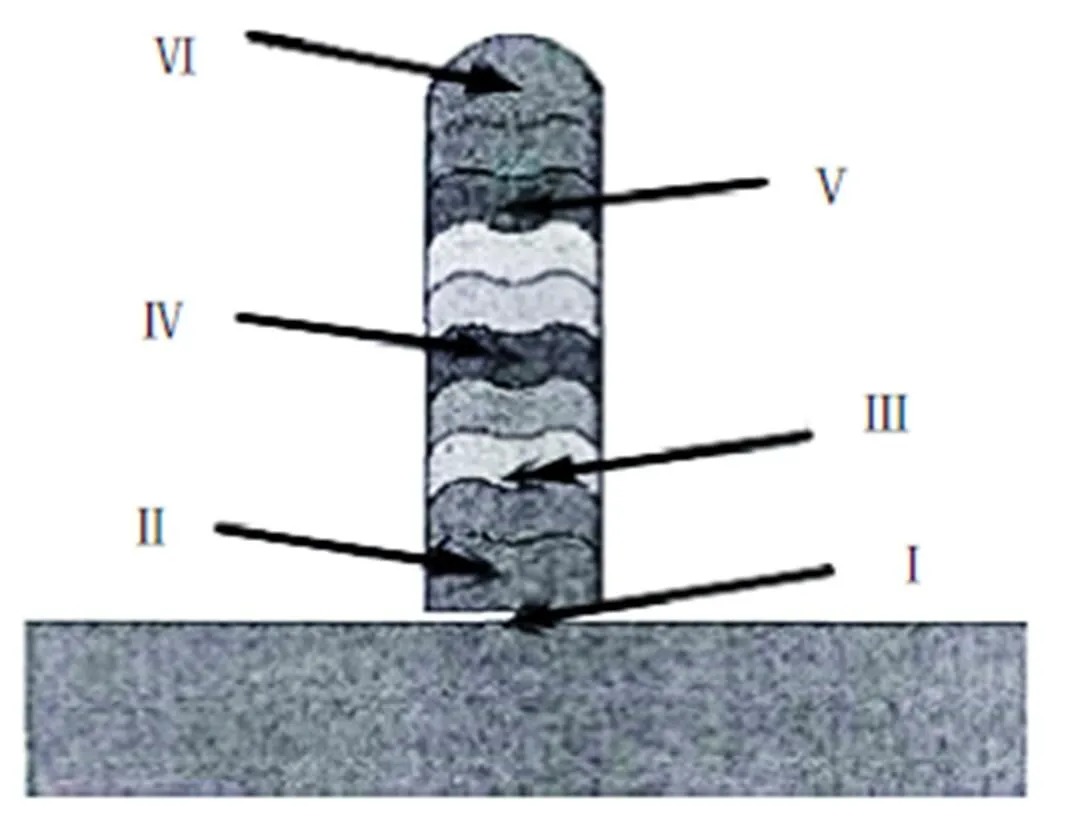

南京理工大学研究团队[17]在实验中使用奥林匹斯电子显微镜进行观察,如图16所示,将成形直壁件中的组织按热循环过程的不同分为6个区域。低层区残余铁素体含量逐渐降低;中层区出现少量奥氏体柱状晶;高层区含有较多铁素体。由此表明,残余铁素体含量与熔敷层温度相关。

祁泽武等[42]发现原始状态下铝合金WAAM构件力学性能难以满足使用要求。采用固溶(49℃, 90 min)+人工时效(190℃,6 h)的热处理工艺进行强化。结果如图17所示,与原始状态相比,经热处理后构件的显微组织枝晶形态消失,部分晶粒长大。

图16 成形件各个部位组织分类[15]

(a) 热处理前 (b) 热处理后

热处理前后构件力学性能如表2所示。由表2可看出,热处理工艺可显著提高铝合金WAAM构件力学性能。

表2 铝合金WAAM构件热处理前后的力学性能

南京理工大学王克鸿团队[35]利用HVS1000-Z显微硬度计,在载荷0.3 kg时,测量沿着焊缝中心线随堆覆高度增加的硬度值和同一高度下不同宽度位置的硬度值。如图18所示,堆覆层的硬度分布具有明显规律:高度越高,硬度越大,中间部分稍低;焊缝中心处硬度高,焊缝两边硬度低。

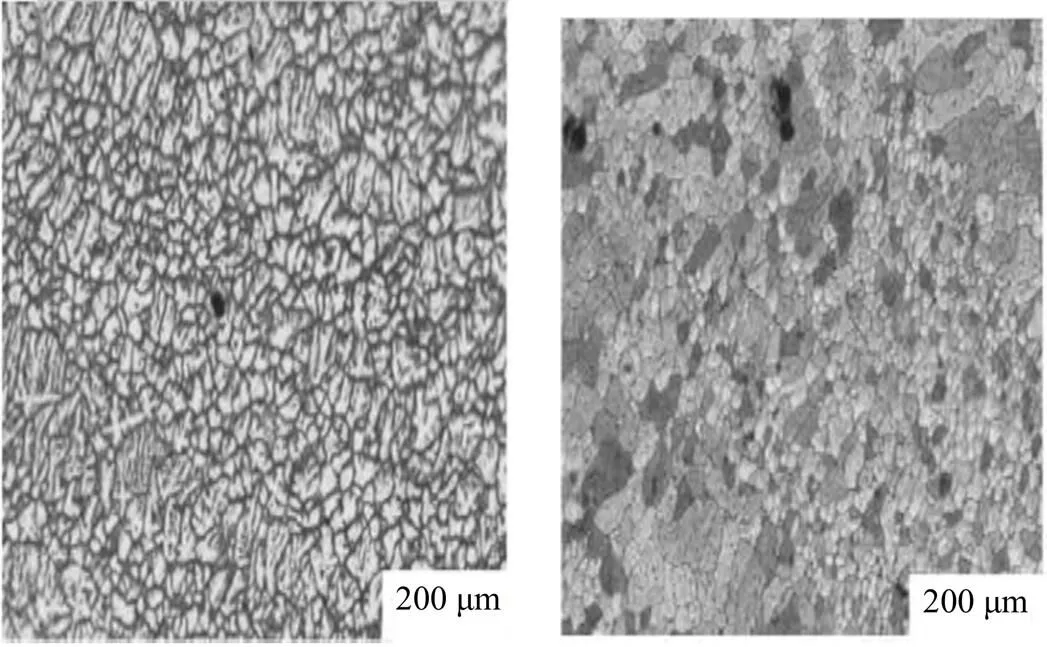

华南理工大学薛家祥团队[14]对比高速电弧焊和高速冷压焊2种WAAM工艺,2种显微组织如图19所示。观察2个试件的微观图得知,高速电弧焊的热输入较高,热积累大,导致部分铁素体熔解在奥氏体中,枝晶间距大,这也表明高速电弧焊的增材件抗拉强度较高。

图18 硬度分布图[35]

图19 2种焊接方式微观图[14]

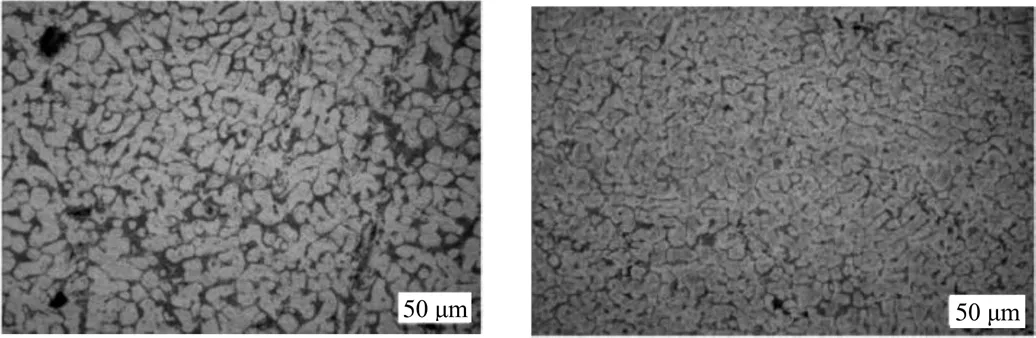

任香会等[43]通过改变送丝速度研究增材件的显微组织,如图20所示。当送丝速度从3 m/min增加到4 m/min时,电弧功率也随之增加,热输入增加导致熔池后边缘的冷却速度变小,二次枝晶间距变大。因此,随着送丝速度的增加,枝晶尺寸变大,抗拉强度降低。

图20 不同送丝速度下的金相组织图[43]

沈阳工业大学研究团队[44]对比了无磁场条件下和励磁电流为1 A,励磁频率为70 Hz条件下的铝合金增材件的金相组织图,结果如图21所示。引入磁场后,显微组织中成片状枝状晶的α-Al相变小,由原来的大片状变为小片状,晶粒细化明显;共晶硅相在引入磁场后由原来的粗大花纹变得细小,并且分布更均匀,结晶组织由胞晶向树枝晶转变的趋势显著。

(a) 无磁场 (b) 加磁场

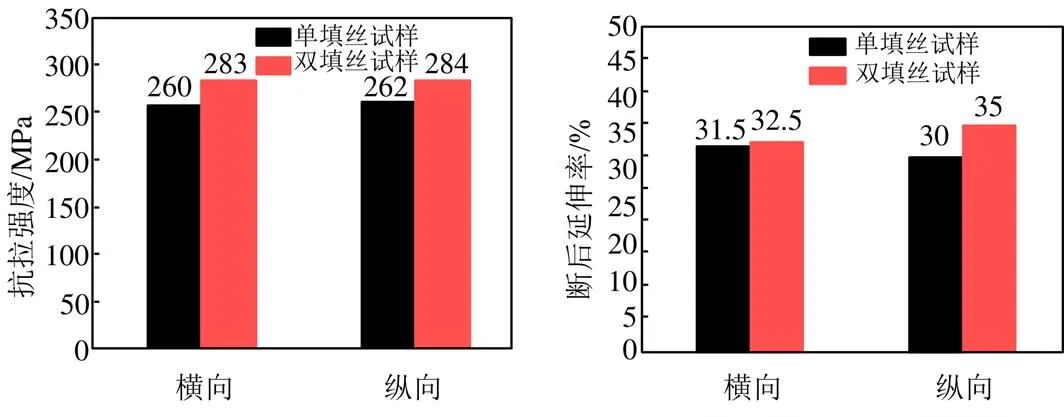

南京理工大学冯曰海团队[45]在试验中分别采用单填丝和双填丝TIG焊工艺,分别制造直壁体试样,如图22所示。在相同的工艺参数条件下,抗拉强度和断后延伸率都得到了改善。

(a) 抗拉强度 (b) 断后延伸率

大连理工大学研究团队[46]分析激光功率对铝合金增材件拉伸性能的影响。结果如图23所示。激光可以提升墙体的断后延伸率和抗拉强度,但激光功率过大时,这2项性能又有所下降。

图23 不同激光功率下对拉伸性能的影响[46]

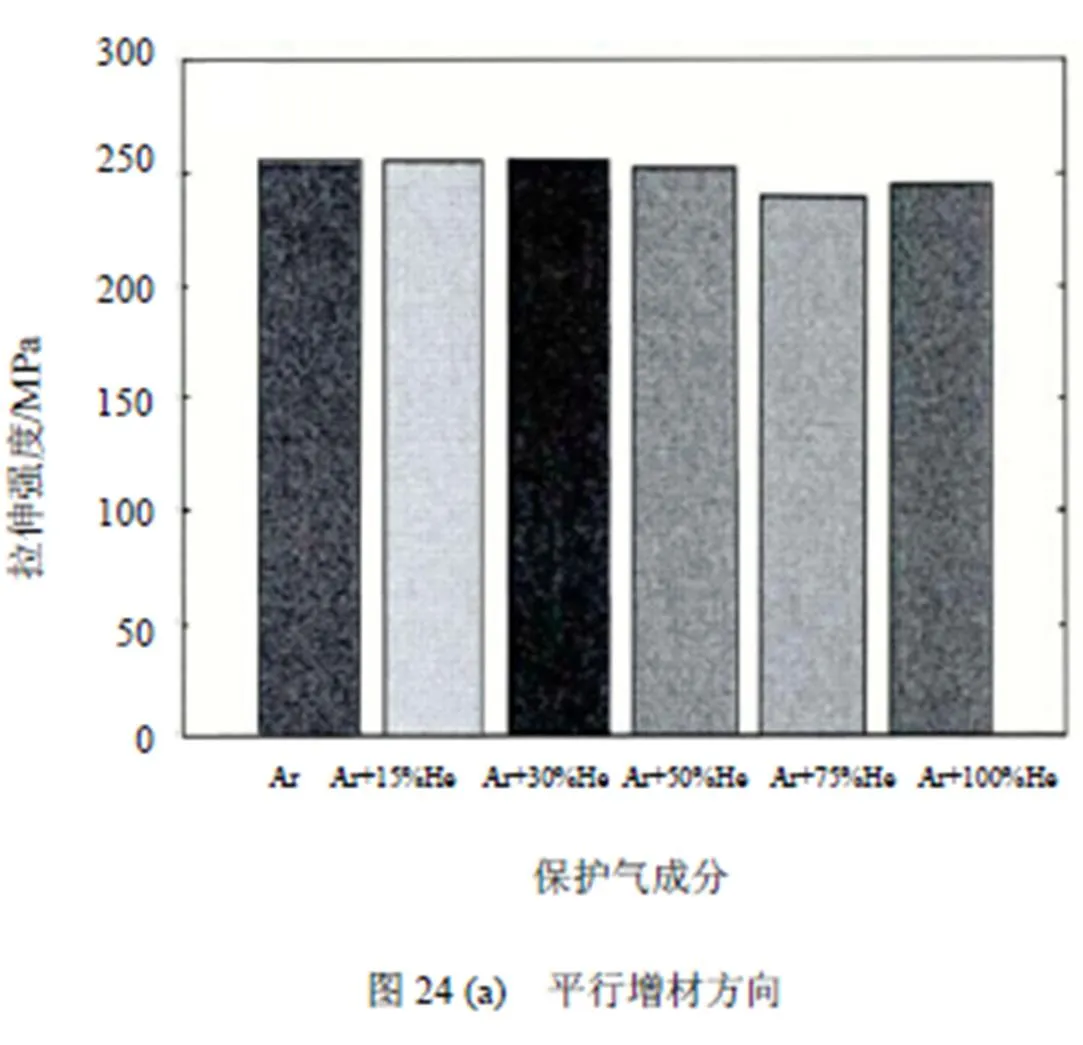

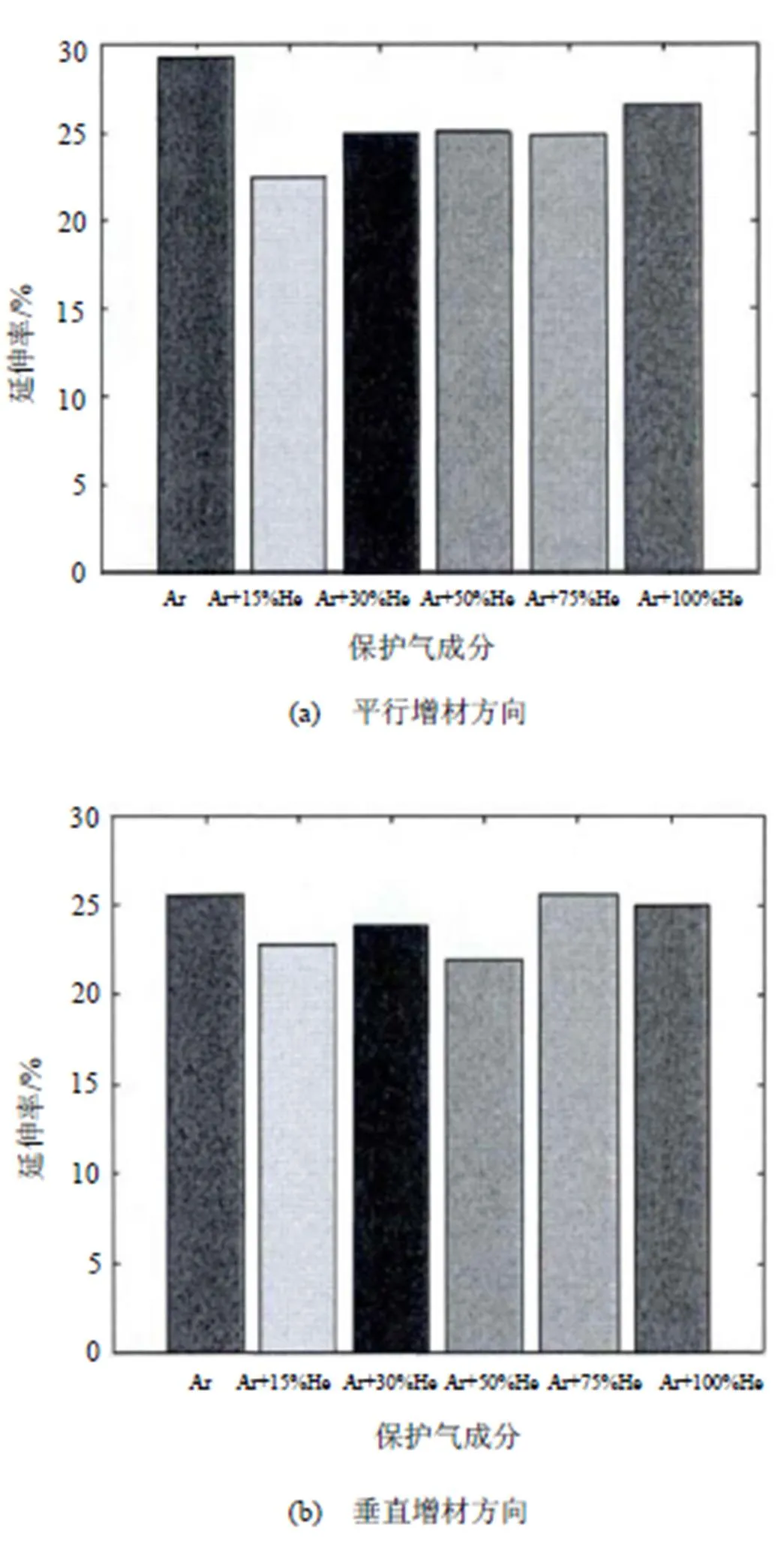

南京理工大学王克鸿团队[47]通过增加保护气中氦气的成分研究试件的力学性能,试验结果如图24、图25所示。平行增材方向上,拉伸断口主要表现为韧性断裂;垂直增材方向上,拉伸断口主要表现为韧性断裂和准解理断裂的混合断裂方式;平行增材方向的抗拉强度强于垂直方向。

从上述研究可以看出,目前围绕WAAM试件性能,研究人员分别从微观组织、硬度和拉伸断口形貌等方面进行研究,探讨不同工艺对电弧增材构件力学等性能的影响。鉴于WAAM工艺与材料的复杂性,该方向还有待进行更深入的研究。

图25 不同保护气成分下试样延伸率[48]

4 当前存在问题与研究趋势

WAAM技术虽然应用广泛,但其存在成形件精度难以控制,组织性能较差等问题。近年来国内外学者对WAAM技术的研究主要集中在如下方向:

1)基于机器人离线编程的WAAM复杂构件制造;

2)WAAM过程的监测与成形控制;

3)不同工艺方法、工艺参数对增材件宏观、微观组织性能等的影响及工艺参数优化。

相比传统的增材加工技术,WAAM技术具有更加突出的技术优势和应用前景,将在更多领域得到应用。机器人WAAM轨迹规划与优化、机器人电弧增材构成监控、机器人WAAM工艺优化与成形控制等问题将是未来关注的焦点。

[1] 耿海滨,熊江涛,黄丹,等.丝材电弧增材制造技术研究现状与趋势[J].焊接,2015(11):17-21,69.

[2] 李涤尘,贺健康,田小永,等.增材制造:实现宏微结构一体化制造[J].机械工程学报,2013,49(6):129-135.

[3] 方学伟,白浩,姚云飞,等.冷金属过渡电弧增材制造多道搭接工艺研究[J/OL].机械工程学报, 1-7. [2019-11-03]. http://kns.cnki.net/kcms/detail/11.2187.TH.20190621.1555. 070.html.

[4] 陈树君,赵昀,肖珺,等.铝合金电弧熔积成形机器人增材制造系统[J].焊接,2016(4):9-12,73.

[5] 高福洋,赵文光,高奇,等.电弧增材制造成形工艺影响因素研究[J].材料开发与应用,2017,32(2):59-63.

[6] 肖文磊,李志豪,马国财,等.铝合金电弧增材制造成形质量研究[J].机械制造文摘(焊接分册),2019(1):22-26.

[7] 姚祥宏.电弧增材高氮钢-316L不锈钢成形异材交织结构[D].南京:南京理工大学,2017.

[8] 蒲英钊.机器人弧焊增材制造离线编程系统研究[D].哈尔滨:哈尔滨工业大学,2014.

[9] 蒋旗,张培磊,聂云鹏.基于RobotStudio平台的增材制造编程方法[J].上海工程技术大学学报,2018,32(1):39-44.

[10] 秦伟铭,王克鸿,叶约翰,等.TC4-TA1等离子弧增材制造单道模型及成形研究[J].热加工工艺,2019,48(14):58-62.

[11] 卜星.基于机器人的模具电弧增材再制造路径规划及工艺[D].南京:南京航空航天大学,2018.

[12] 何智.超声冲击电弧增材制造钛合金零件的组织性能研究[D].武汉:华中科技大学,2016.

[13] 刘玉玲,姚屏,袁桂琦,等.基于Roboguide平台的焊接机器人增材制造虚拟仿真研究与应用[J].机械制造文摘(焊接分册),2018(5):21-24.

[14] Wu Xue, Zhang Yao. Comparative study of 316L depositions by two welding current processes[J]. Materials and Manufacturing Processes, 2019,34(13):1502-1508.

[15] 张洵.基于激光视觉传感的机器人焊接系统及多层多道规划研究[D].上海:上海交通大学,2015.

[16] 赵孝祥,孙策,叶福兴,等.MIG焊参数及路径对增材制造熔敷层尺寸的影响[J].焊接,2016(4):33-36,74.

[17] 杨罗扬.基于CMT的不锈钢电弧增材制造温度场、应力场及成型工艺研究[D].南京:南京理工大学,2017.

[18] 毕晓峰.机器人原理与弧焊机器人示教编程[J].电焊机,2009,39(4):83-86.

[19] Baufeld B, Biest O, Gault R, et al. Manufacturing Ti-6A1-4V components by shaped metal deposition:microstructure and mechanical properties[C].Trends in Aerospace Manufacturing 2009 International Conference, Sheffield, England, 2009.

[20] Bonaccorso F, Cantelli L, Muscato G.An arc welding robot control for a shaped metal deposition plant:Modular software interface and sensors[J]. Industrial Electronics, IEEE Transactions on,2011,58(8):3126-3132.

[21] Kwak Y M, Doumanidis C C. Geometry Regulation of Material Deposition in Near-Net Shape Manufacturing by Thermally Scanned Welding[J].Journal of Manufacturing Processes, 2002, 4(1):28-41.

[22] Doumanidis C, Kwak Y M. Geometry modeling and control by infrared and laser sensing in thermal manufacturing science and engineering[J].Journal of Manufacturing Science and Engineering, 2001,123(1): 45-52.

[23] Doumanidis C, Kwak Y M. Multivariable adaptive control of the bead profile geometry in gas metal arc welding with thermal scanning[J].International Journal of Pressure Vessels and Piping, 2002, 79(4):251-262.

[24] 熊俊.多层单道GMA增材制造成形特性及熔敷尺寸控制[D].哈尔滨:哈尔滨工业大学,2014.

[25] 刘金平.Inconel625合金GTAW电弧增材制造工艺研究[D]. 哈尔滨:哈尔滨工业大学,2016.

[26] 房家鸣.电弧增材制造技术控制系统的研制[D].哈尔滨:哈尔滨工业大学,2016.

[27] 杜乃成.弧焊机器人金属快速成形研究[D].天津:天津大学,2009.

[28] 万柴志.基于多传感复合的电弧增材制造在线监测系统研究[D].武汉:华中科技大学,2018.

[29] 常树鹤,张昊宇,许海鹰,等.基于视觉信息融合的熔丝成形制造路径在线识别[J].机械工程学报,2019,55(17):1-7.

[30] 韩庆璘.弧焊机器人增材制造成形信息检测及控制研究[D]. 哈尔滨:哈尔滨工业大学,2016.

[31] 尹紫秋.GMAW增材制造堆积熔池表面三维重建及熔宽控制[D].成都:西南交通大学,2018.

[32] 王凯博,吕耀辉,刘玉欣,等.基于等离子焊接的增材再制造焊道尺寸预测模型[J].热加工工艺,2016,45(19):211-214.

[33] 柏久阳,王计辉,林三宝,等.铝合金电弧增材制造焊道宽度尺寸预测[J].焊接学报,2015,36(9):87-90,117.

[34] 张金田,王任甫,王杏华.船用钢电弧增材制造的焊道尺寸预测[J].材料开发与应用,2018,33(2):17-22.

[35] 尹凡.不锈钢电弧增材制造成形工艺研究及尺寸精度控制[D].南京:南京理工大学,2017.

[36] Ouyang J H,Wang H,Kovacevic R.Rapid prototyping of 5356-aluminum alloy based on variable polarity gas tungsten arc welding: Process control and microstructure[J].Materials and Manufactunng Processes,2002,17(1):103-124.

[37] 从保强,苏勇,齐铂金,等.铝合金电弧填丝增材制造技术研究[J].航天制造技术,2016(3):29-32,37.

[38] 曲扬,杨可,郭博静.不锈钢电弧增材制造成形[J].电焊机, 2018,48(1):15-18,23.

[39] Kazanas P, Deherkar P, Almeida P, et al. Fabrication of geometrical features using wire and arc additive manufacture[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2012,226(6):1042-1051.

[40] Mehnen J, Ding J, Lockett H, et al.Design study for wire and arc additive manufacture[J].International Journal of Product Development,2014,9(1-3):2-20.

[41] 张飞奇.基于丝材电弧增材制造Ti6A14V-xB合金的组织性能及模拟[D].西安:西安理工大学,2017.

[42] 祁泽武,从保强,齐铂金,等. Al-Cu-Mg合金电弧增材制造技术研究[J].焊接技术,2018,47(4):64-68.

[43] 任香会,王磊磊,董春林,等.304不锈钢冷金属过渡电弧增材制造组织及力学性能[J].焊接,2019(9):44-48,67.

[44] 刘天羽.铝合金电弧增材制造工艺优化及组织性能研究[D].沈阳:沈阳工业大学,2019.

[45] 何杰,冯曰海,张林,等. 高强Al-Mg合金钨极氩弧双丝增材制造工艺与组织性能[J].焊接学报,2019,40(7):109-113,166.

[46] 孙承帅,张兆栋,刘黎明.激光功率对5356铝合金激光诱导MIG电弧增材制造组织性能的影响[J].焊接学报, 2018,39(9):13-18,129.

[47] 张瑞.基于CMT的铝合金电弧增材制造(3D打印)技术及工艺研究[D].南京:南京理工大学,2016.

Research Status and Trend of Arc Additive Manufacturing Technology for Robot

Lin Hongyan1Yao Ping1,2Li Daoliang3Liang Daozan4Zhou Kang5

(1.Guangdong Polytechnic Normal University 2.Tianhe College of Guangdong Polytechnical Normal University 3.Panyu Customs House of the People's Republic of China 4.KITSEN Technologies Co., Ltd. 5.Beijing Institute of Technology)

Additive manufacturing technology of metal materials, also known as 3D printing technology, is one of the international frontier research hotspots in the field of advanced manufacturing technology. Compared with electron beam and laser additive manufacturing technology, Wire and arc additive manufacturing technology(WAAM) has the advantages of high molding efficiency and low cost. With the development of robot welding technology, complex trajectory welding control becomes possible. WAAM technology is also increasingly favored by researchers. In this paper, the research status of WAAM technology is introduced, the defects in the development of WAAM technology and the problems to be focused on in the future are discussed.

Robot Welding; WAAM; Quality Control; Microstructure and Properties

林泓延,男,1995年生,硕士研究生,主要研究方向:工业机器人智能制造。E-mail: 843644862@qq.com

姚屏(通信作者),女,1978年生,博士研究生,教授,主要研究方向:工业机器人技术、智能测控技术。E-mail:ypsunny@163.com

李道良,男,1972年生,大专学历,助理工程师,主要研究方向:机电类产品查验、检验。

梁道赞,男,1980年生,本科,机械助理工程师,主要研究方向:铝合金模架机器人焊接。

周亢,男,1983年生,博士研究生,副教授,主要研究方向:机械制造与自动化,机电一体化,焊接自动化系统。

国家自然科学基金(51805099);广东省省级科技计划项目(2017B090914005);广东省研究生教育创新计划项目(2017QTLXXM38);2018年广东省联合培养研究生示范基地项目;广州市科技计划项目(201805010001);阳江市科技计划(SDZX2019022);北京理工大学青年教师学术启动计划。