基于CFD仿真计算的高效卧式无霜冷柜风道系统

2019-02-26李乾坤

张 波 李乾坤 王 瑶

(合肥美菱股份有限公司 合肥 230601)

前言

1 无霜卧式冷柜原型机概况

伴随卧式冷柜家用的日益普及,如何为用户提供良好的使用感受,便于用户除霜,卧式无霜冷柜应时而出。卧式无霜冷柜作为冷柜发展的一个重要研究方向,目前海尔[1]、澳柯玛[2]、美菱、TCL[3]等企业相继推出卧式无霜冷柜,丰富了冷柜的产品链,为用户提供了多种选择的可能。

基于卧式冷柜的特殊性,市面上的卧式无霜冷柜售价相对较高,主要原因是目前卧式无霜冷柜的风道系统都较为复杂,生产工艺极其繁琐,生产和材料成本都较普通卧式冷柜增加很多,由此造成目前卧式无霜冷柜产品的市场普及率较低。

本文主要通过对我司一款卧式无霜冷柜进行分析,提出一种低成本高效卧式无霜冷柜方案,为卧式无霜冷柜的研究提供一个可以参考的方向。

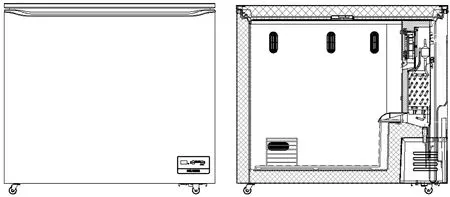

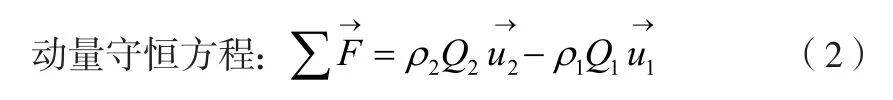

本文首先对原型机进行分析,选用我司现有200 L以内的一款卧式无霜冷柜,研究载体的结构如图1所示,主要由箱体、门体组成,箱体包括发泡箱体、风道系统和制冷系统,风道系统包括冷冻风道组件和发泡层内送风风道,制冷系统主要包括压缩机、蒸发器、冷凝器等。

该研究载体是单温冷藏冷冻转换柜,温度调节范围为-32~10 ℃。其冷冻风道组件和蒸发器间室都是放置在箱体压缩机仓的上方,冷冻风道组件主要包括风扇电机、冷冻风道、冷冻面罩以及泡沫保温层等,冷冻风道面罩上有向箱内正面送风的出风口;同时两侧有向箱体两侧发泡层风道内送风的出风口,发泡层风道分布在箱体长度方向,其对称布置在发泡层中,发泡层送风风道有向箱内吹风的多个出风口,形成L形送风系统[4];蒸发器间室包括蒸发器、化霜加热器等。

该研究载体的箱体底部设置有金属钢丝搁架(如图1所示),以便用户在实际使用过程中存放实物时不会将箱体底部的风路堵住,便于风路的畅通,以此保证整个箱体内部的循环系统。

图1 原型机结构示意图

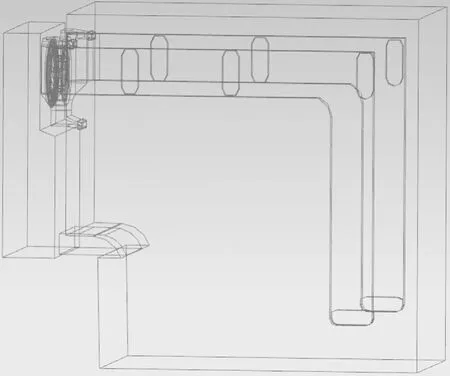

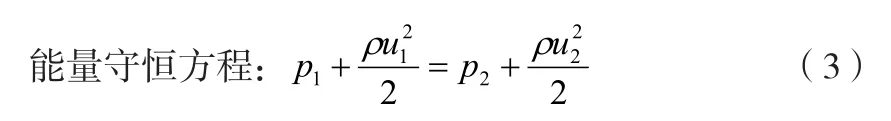

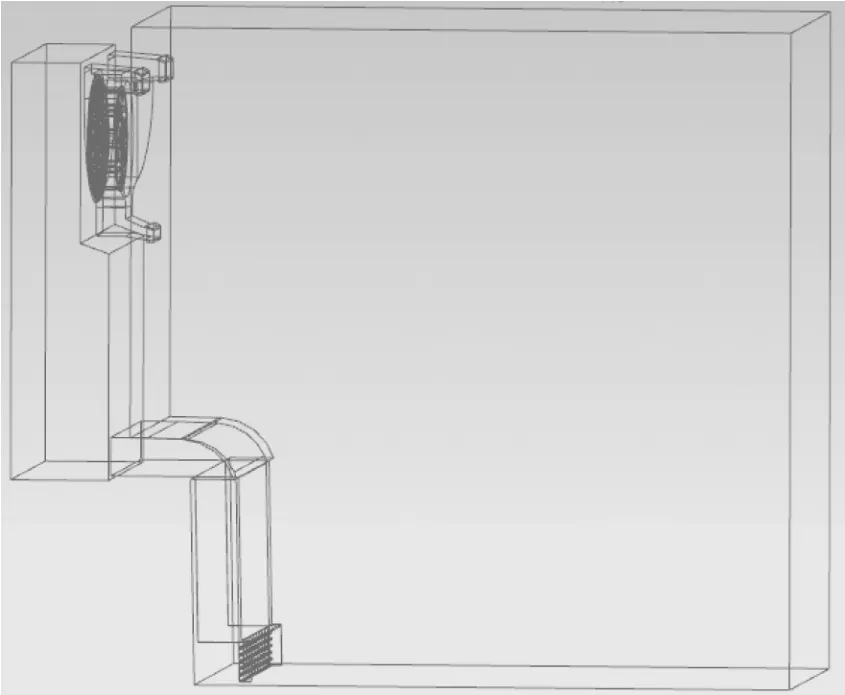

1.1 仿真三维模型

通过对原型机的整个间室循环空气模型进行三维建模,得到该卧式无霜冷柜的流体仿真模型,如图2所示。该模型包括整个单温间室和蒸发器间室内的循环空气,风扇电机运转之后,风扇将经过蒸发器间室降温过后的冷空气送至各个风道,再通过各个出风口送至箱体内部,包括冷冻面罩的出风口、箱体长度方向流经泡层内的L形风道出风口。降温后的冷空气与箱内的热空气进行热交换,然后经过箱体底部的回风口回至蒸发器间室内。

本文主要对整个风道系统的总风量进行分析,监测各个出风口、回风口的风量和风速,并对其进行分析对比。

冰箱内部气流速度相对较低,为简化仿真模型,假设冰箱内部为理想空气且不可压缩,忽略冰箱箱体内的相变过程。空气流动循环过程满足一下连续性方程、动量守恒方程和能量守恒方程:

式中:

ρ—密度;

u—速度;

A—截面面积。

图2 原型机仿真模型

式中:

Q —体积流量。

式中:

p—静压。

本仿真主要利用专业网格划分软件和流体仿真软件进行分析计算。将该流体仿真模型根据实际需要分成多个部分,对各个区域进行自适应网格划分,计算网格采用多面体网格,对于主要关注的相应部分进行细化,网格数量加密处理。流体计算选用Realizableκ-ε湍流计算模型。

1.2 数值仿真结果及流场分析

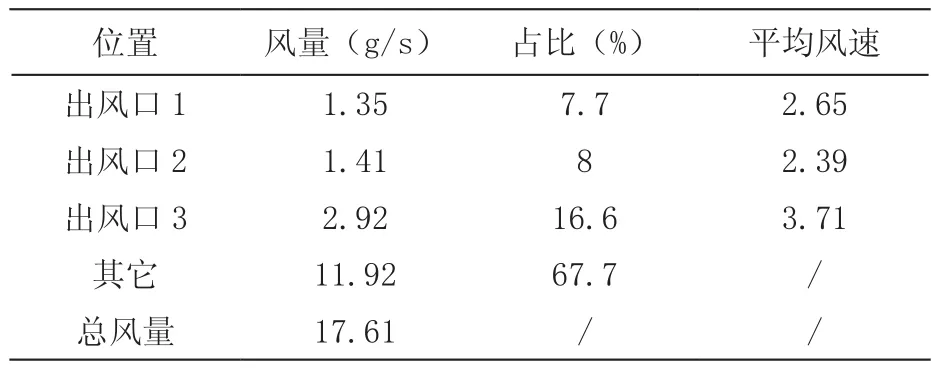

该仿真主要了解系统总风量和各个出风口出风量,本文中所选载体的冷冻面罩上正面出风的风口有三个,从上到下依次定义为出风口1、2、3;泡层内共有8个出风口,将这8个出风口合为其它;总回风面设在蒸发器底部的回风处,总风量可直接由其读出。将其多个出风口和总回风面均设为流场内部面。

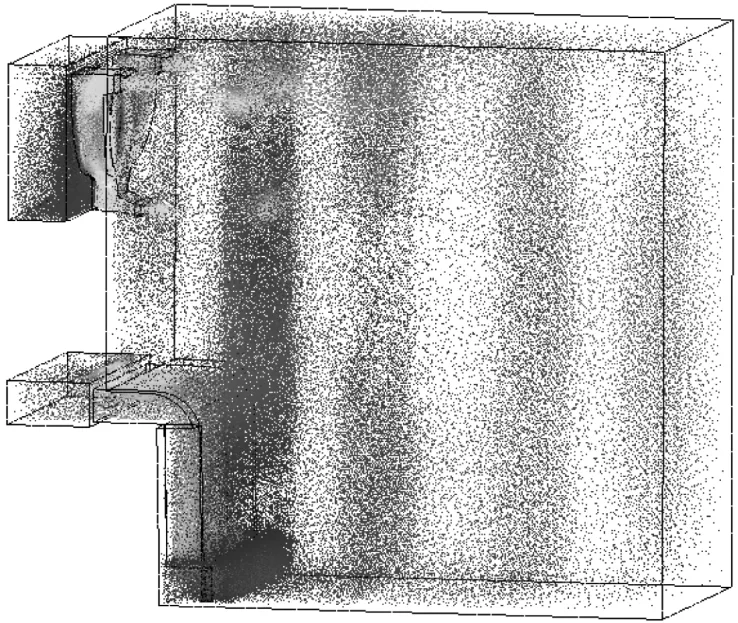

流体计算选取风机转速1 800 r/min的工况进行模拟,将其所在区域定义为旋转区域。选用Realizableκ-ε湍流计算模型进行计算,监测面选用蒸发器底部的总回风面,当其残差值小于10-6时,认为其计算收敛。速度场分布如图6所示,具体流量及占比见表1所示(单位:g/s)。

从以上分析看,此种卧式无霜冷柜风冷方案能保证在离风道最远端的冷量,可靠性很好,尤其对大容积冷柜特别有效。同时L型泡层风道安装在箱体内衬与箱壳之间,必然会带来材料成本和生产工艺成本都相应的增加很多,同时也给生产制造增大了难度。

2 优化方案

2.1 仿真三维模型

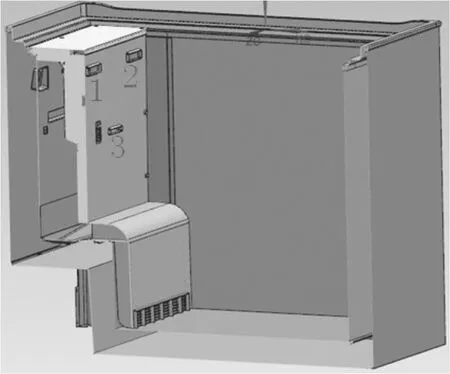

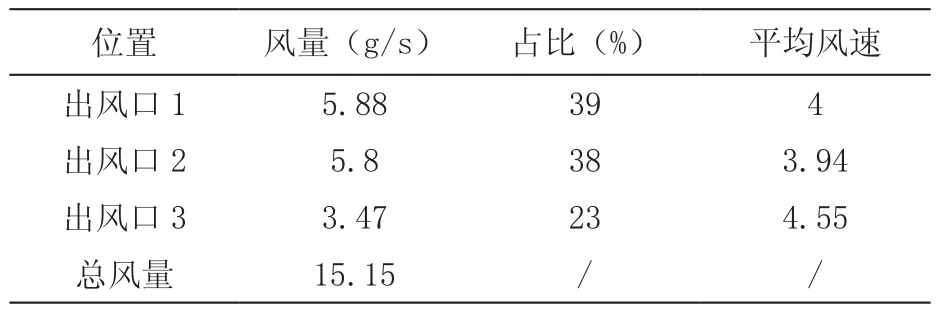

为了降低材料成本和生产工艺成本,首先设想将泡层内的两侧送风风道取消,即风扇电机向两侧发泡层内送风的风口取消,只保留冷冻面罩上的三个出风口(1、2、3),同时为了保证出风效率,对其冷冻风道上的风路型线做适当的调整,为保证整机所需要的冷量,将此三个出风口面积适当加大;箱体底部的钢丝搁架取消,为保证箱体内部的整个循环系统,冷冻面罩的回风口向下延伸至箱体底部。针对优化风道后的结构进行整机风道系统几何建模,并进行流场仿真,将其结果与原型机进行对比。

优化方案后的箱体三维和仿真模型如图3所示。

2.2 数值仿真结果及流场分析对比

图4 优化方案三维

图5 优化方案仿真三维

表1 原型机间室流量分布与出风口风速

表2 优化方案的间室流量分布及出风口风速

从表1-表2可以看出,整机风道系统总风量由原17.61 g/s降低到15.15 g/s,降低幅度约14 %。总风量虽有降低,但冷冻风道面罩上三个出风口的风速得到了明显的提升,即箱内空气的流动速度得到了提高,可带动箱体内部离冷冻风道最远端的空气流动。

在对风道系统进行以上改变的同时,我们选出一款较原型机效率低5 %的压缩机,该款压缩机的成本相应降低了约19 %。

利用新压缩机搭载优化后的风道方案,我们对其进行了耗电量测试实验,优化前后的耗电量对比数据如表3所示。

优化方案的耗电量增加了约2.6 %,但从能效指数上看仍然有足够的余量,仍属于一级能耗。在压缩机效率降低5 %的前提下,加上风道总风量的降低,最终的耗电量仅增加了2.6 %,说明我们优化方案后的风道效率得到了很大幅度的提升。由此可预判我们的初步设想的可行性。

为进一步验证,在耗电量测试之后,我们依次对优化方案后的样机进行了储藏温度、冷冻能力以及凝露试验等可靠性实验,并将其与原型机方案进行对比。实验结果显示储藏温度合格,优化方案的冷冻能力和凝露试验优于原型机方案。

图6 原方案整机速度场

图7 优化方案整机速度场

表3 优化前后耗电量对比

2.3 其他

为更进一步降低该款无霜冷柜的成本,我们在现有显示板和控制板分开的基础上,全新开发了一款在冰柜上适用的显控一体板。显控一体板的应用必然会减少箱内线束的使用长度,会降低线束的成本。

3 结论

本文是对一款无霜冷柜风路系统的仿真优化设计研究,提出一种低成本高效风冷方案,在冷冻风道效率得到大幅度提高基础上,适当的降低压缩机的效率,并结合一体板的开发和应用,使无霜冷柜的成本得到了大幅度降低,可降低成本约13 %。通过优化前后的实验对比,新方案满足耗电量和相关可靠性实验要求。