塑封电子元器件水煮法研究

2019-02-26欧毓迎

苗 旭 欧毓迎

(珠海格力电器股份有限公司 珠海 519070)

引言

目前半导体产业所有的电子元器件大部分均为塑封器件,塑封器件相对于金属封装器件、陶瓷封装器件成本明显降低,制造工艺简单以及易于自动化生产,生产效率大大提高;但是塑封器件的缺点也比较明显,目前塑料封装材料主要有酚醛类、聚酯类、环氧类和有机硅类(硅酮),环氧树脂是其中应用最广泛的,其EMC组成以及配比如表1[1]。由于环氧树脂材料本身的特性,由该材料塑封的电子元器件本身的耐热散热性能和密封性较差。对比金属封装以及陶瓷封装的电子器件成品,塑料封装的电子元器件成品密封性能较弱,在高温、高湿等环境下水汽会更容易渗透进塑料封装的电子器件芯腔内部,形成一种电解质,在器件内部电场作用下能引起各种化学与电化学反应;同时水汽具有极大的介电常数(ε=81),其会引起器件内部电性能失效甚至时间久了会引起内部绑线(铝线)腐蚀[2],因此研究塑封电子元器件高温高湿环境下的密封性能显得尤为重要。

表1 达式环氧塑封器件封装材料组成及配比

1 实验方法

为了研究塑封电子元器件的密封性,首先需要了解塑封封装的电子器件密封性的影响环境因素。上世纪90年代,有学者归纳水分子在环氧树脂中决定其吸水行为最重要的因素是树脂的化学结构与组成。目前国际市场使用的电子元器件封装材料多为固化的环氧树脂,即通过利用固化剂中的羟基改换成为脂功能基从而固话环氧树脂;这也导致塑封电子元器件较于金属封装、陶瓷封装更利于水分子的扩散进入树脂内部,并以结合水或者吸附水的形式存在[3]。

目前国内有大量的方法评估、验证包括电子元器件在内的各种零部件的密封性以及潮湿敏感性。其中最典型的莫过于高温高湿环境老化了,但是高温高湿老化也分为多种:温度与湿度根据具体的器件提出具体的要求,对塑封电子元器件密封性能的研究从水煮法开始。

2 水煮法

水煮法的过程就是把环氧树脂封装类的塑封电子元器件直接置于微沸状态的水煮若干时间,然后取出测试其电气性能与未水煮前进行对比。该试验方法操作简单,对实验设备只要求保持水温持续沸腾状态即可。但是在规范水煮法的基础上,本研究选用三端稳压器、LQFP封装芯片做代表,进一步对其试验方法定量研究的探索:即研究器件水煮的时间、器件水煮的温度、器件水煮的气压等。

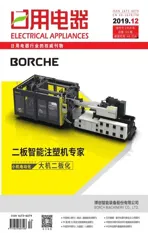

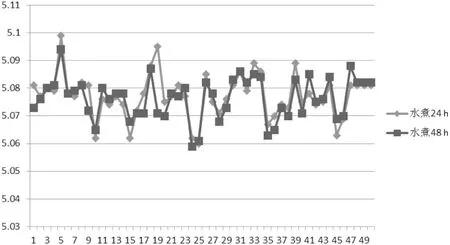

图1 不同水煮时间后重量趋势变化

2.1 水煮的时间

本研究采用7805三端稳压块进行水煮实验研究,样品进行水煮前先进行高温24 h处理,把器件位于水煮器皿中间位置,然后保持水温持续沸腾状态,分别经过24 h、48 h以及72 h后取出测试器件重量。实验结果如图1。

小结:抽取50#样品进行水煮试验后重量测试,图中曲线显示试验样品水煮前48 h随者实验时间的延长,器件越重,即器件材料吸水含量越多,48 h之后,三端稳压块器重量变化速率下降甚至不变,证明塑封电子元器件吸水行为存在某种线性关系,水煮一定时间器件内部水汽含量达到极限。

2.2 水煮的温度

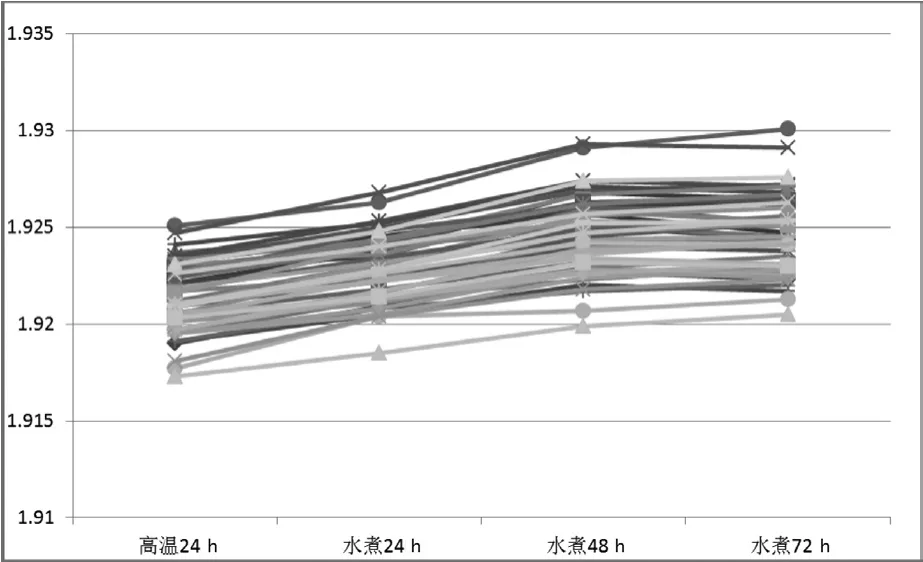

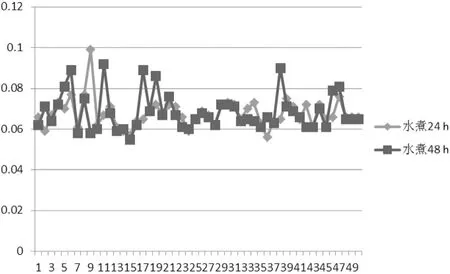

该试验采用LQFP封装芯片进行验证,通过改变水煮的温度来研究塑封器件吸水效率。温度分别为60 ℃、80 ℃、100 ℃、120 ℃、150 ℃(当温度在60 ℃、80 ℃时,水温没有沸腾),时间设定每1 h测试一次器件重量变化。

小结:实验结果表明,在水煮方法的条件下,不同温度下塑封电子元器件的吸水效率在水煮1 h后基本达到饱和,达到饱和后,继续水煮对器件的密封吸水性研究意义不大。也就是说,规定水煮时间(例如大于1 h),塑封器件吸水率与温度无关。

2.3 水煮的气压

本项目研究的水煮的气压,严格来说是饱和蒸汽压:在密闭条件中,一定温度下,与固体或者液体处于相平衡的蒸汽所具有的压强称之为饱和蒸汽压。同一物质在不同温度下有不同的饱和蒸汽压,并随着温度的升高而增大。

图2 不同温度水煮器件质量变化趋势图

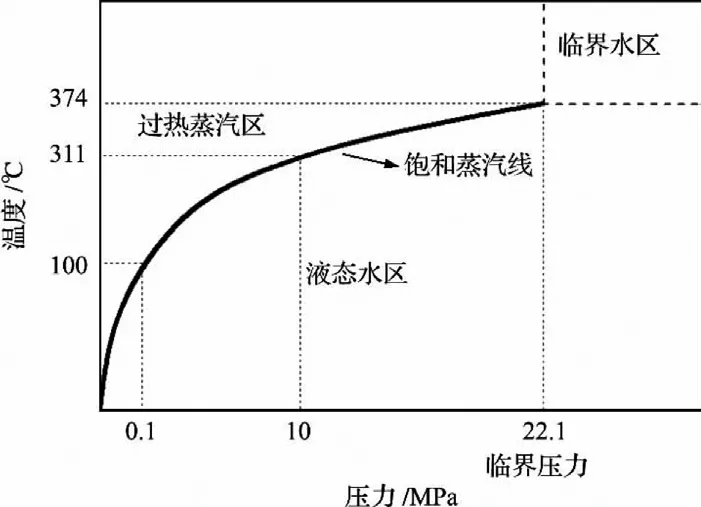

图3为不同压力、温度下的蒸汽分类,显示了相比于过热蒸汽以及液态水区,饱和蒸汽压在验证检验器件抵抗水汽侵入及腐蚀(不包括外部腐蚀)的应用更加广泛:

1)高压蒸煮: 121oC/100 %RH,205 kPa(2 atm),168 hrs。

图3 不同压力、温度下蒸汽分类

2)水煮条件:恒温水煮100oC,(1 atm),96 H(不同器件待定)

3)恒温恒湿: 60 ℃±2 ℃、90 % ~95 % RH ,240 h

以上1和3为行业普遍采用的耐候可靠性检验的实验条件,对比等换,高压蒸煮以及恒温恒湿设备成本、条件要求控制更加繁琐,单独相对高压蒸煮,其温度已超过部分塑封器件存储温度。恒温恒湿相对比水煮要求相对要弱。基于此,水煮实验验证塑封器件的密封可靠性具有适应性。

2.4 性能验证

取两组三端稳压器(型号7805)各50个进行水煮实验验证短期电性能变化规律,对比水煮实验前后、不同水煮时间,器件测试试验后的电性能无太大变化,图4、5主要测试7805稳压块关键性能参数输出电压以及电流调整率。

图中性能曲线表明器件水煮后输出电压以及电流调整率均保持一定范围,参数无明显变化。但是由于器件必然存在着吸水行为,且短期性能验证无异常,同步验证了水汽浸入影响的是器件的可靠性,导致器件长期工作后失效。

图4 不同水煮时间7805稳压块电流调整率

图5 不同水煮时间7805电流调整率

3 结论

1)通过对三端稳压器、LQFP封装芯片进行水煮验证,塑封器件吸水率短期达到饱和后不再增加,试验后电性能测试无明显变化,验证封装不良导致的器件吸水对性能的影响是长期的。

2)不同温度下水煮实验可以使塑封器件吸水能力在短时间基本达到饱和,继续水煮温度对器件吸水率无影响。

3)水煮与其他湿热环境存在一定等效关系,相比于恒温恒湿环境,水煮条件更加严酷,一定条件下可以快速使半导体器件内部水汽含量达到饱和。