闷黄工艺因子对黄茶品质及滋味化学组分的影响研究

2019-02-25范方媛杨晓蕾龚淑英郭昊蔚李春霖钱虹胡建平

范方媛,杨晓蕾,龚淑英*,郭昊蔚,李春霖,钱虹,胡建平

1. 浙江大学茶叶研究所,浙江 杭州 310058;2. 浙江省德清县农业局,浙江 德清 313200

黄茶是我国特有茶类之一,其特殊的闷黄工艺形成了“黄汤黄叶”,口感醇爽的典型特征。随着消费需求多样化趋势的发展和人们对健康重视程度的提高,黄茶因其特殊的品质特征及抗氧化[1-2]、预防胃损伤[3]、抑制肝损伤[4-5]等保健功能而受到越来越多消费者的青睐,产销量持续增长,黄茶产业日渐复苏壮大。

黄茶传统闷黄工艺中多采用趁热堆积,利用在制叶余热进行闷黄,必要时加盖湿布,以保温保湿,一段时间后开包散热通气,而后重复打包、散包,直至闷黄结束。已有研究显示闷黄时间、闷黄叶含水率、闷黄温度及闷黄通氧量是闷黄工序的关键因子[6-7],其中根据闷黄在制叶含水率的不同分为“干坯闷黄”和“湿坯闷黄”两大类,闷黄在制叶含水率分别为20%~25%和40%~50%,闷黄温度“湿坯闷黄”温度较高[6-9],“干坯闷黄”温度较低。闷黄温度越高,湿热反应越强,黄变速度越快,用时越短,反之时间延长[10]。王治会等[11]通过研究主要化学组分在闷黄过程中的反应动力学显示,可通过控制闷黄过程中的含水率与温度进而实现黄茶的快速闷黄。由此可见,闷黄工艺中在制叶含水率及闷黄温度的高低决定闷黄时长,因此,相对于闷黄时间,在制叶含水率和温度是闷黄工艺的关键工艺因子。本研究针对一芽一叶至一芽二叶初展的鲜叶原料,在传统黄茶湿坯闷黄工艺参数基础上,针对闷黄工艺叶温、水分因素及通气情况等因子开展工艺参数量化对比及优化,并结合化学计量学分析方法深入探究闷黄品质形成的化学机理。

1 材料与方法

1.1 试验材料、设备及试剂

试验鲜叶原料取料及工艺试验均在浙江省传统黄茶产区德清县莫干山茶区进行,采用3月底—4月上旬浙农113茶树品种鲜叶,采摘标准为一芽一叶至一芽二叶初展。

加工及检测设备仪器:黄茶加工采用滚筒杀青机、8CHFJ-5B型发酵机、6CRM-35型揉捻机、6CH-0.8型茶叶烘干机和 JY-6CHY-70型旋转式烘焙提香机。检测采用 DL-WS210温湿度自动记录仪、BSA124S-CW 型电子天平、SIGMA-3K15x型离心机、HWS28型恒温水浴锅、岛津LC-10高效液相色谱仪。

主要试剂:对照标准品8种儿茶素单体、没食子酸、9种黄酮苷单体、及 19种氨基酸单体,均购自于阿拉丁(上海)试剂公司,纯度≥98%;色谱纯甲醇、乙腈、乙酸、甲酸购于美国Tedia公司;分析纯邻苯二甲醛(OPA)、氯甲酸芴甲酯(FMOC)、磷酸二氢钾(KH2PO4)、磷酸氢二钠(Na2HPO4)均购于国药试剂集团。

1.2 试验方法

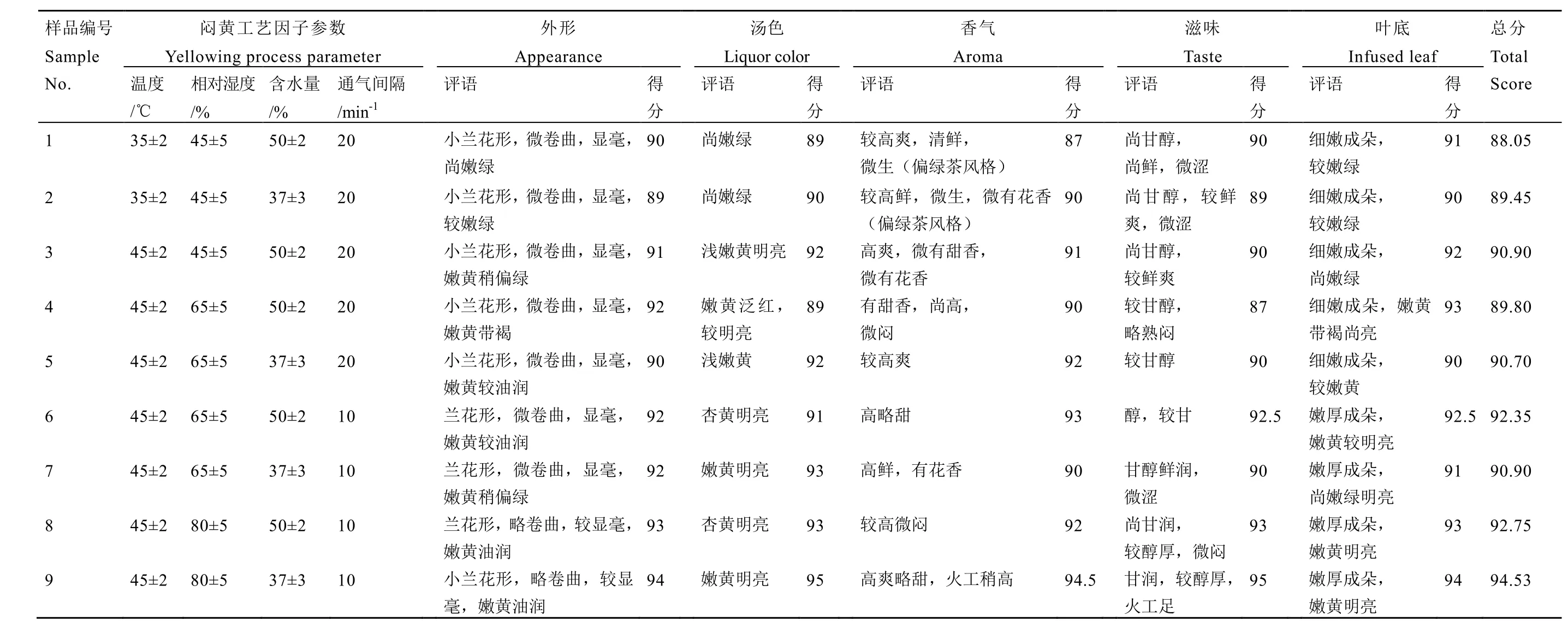

黄茶加工:采用工艺试验流程为:鲜叶→摊放→杀青→摊凉→(初烘)→闷黄→干燥,其中鲜叶自然摊放10 h(间接鼓风2~3 h);滚筒杀青实际桶温(200±10)℃,叶温(100±10)℃,叶片过滚筒用时1.5 min,揉捻35 min;闷黄工艺中叶温、在制叶含水率、闷黄环境相对湿度及通气频率等参数参见表1~表3。由于通气频率提高会减缓闷黄进程,因此闷黄时间需适当延长,本试验中通气频率为每20 min 1次条件下闷黄时长5 h,通气频率为每10 min 1次条件下闷黄时长 8 h;干燥采用烘干机,叶温80℃,烘干时长30 min。

感官审评:5名具有国家二级评茶员以上资质的茶叶审评专家组成审评小组,依据《茶叶感官审评方法》(GB/T 23776—2018)国家标准中规定的审评方法,采用3 g茶样,150 mL沸水冲泡5 min,依次对茶叶外形、汤色、香气、滋味及叶底共5项因子分别进行术语描述及评分,总分按照外形25%、汤色10%、香气25%、滋味30%及叶底10%进行加权计算。

茶汤制备:采用醇提法[12]制备茶汤。称取磨碎茶样 0.15 g置于离心管,加入 25 mL 50%乙醇,于70℃水浴萃取30 min,期间每隔10 min摇动1次,浸提时间到后取出冷却至室温,于 4℃ 12 000 r·min-1离心 10 min,取上清液用于滋味化学组分分析。

儿茶素、没食子酸及生物碱测定:采用HPLC-UV检测法,色谱柱采用Agilent TC-C18柱(4.6 mm×250 mm,5 μm),流动相 A 为V乙腈∶V乙酸∶V水=6∶1∶193,流动相B为V乙腈∶V乙酸∶V水=60∶1∶139,洗脱梯度为:B相初始浓度 20%,35 min线性上升至 65%,随后立即降至20%,保持5 min,至40 min时结束,流速 1 mL·min-1,柱温 25℃,检测波长 280 nm,进样量 10 μL。

黄酮测定:采用HPLC-UV检测法,色谱柱采用Agilent TC-C18柱(4.6 mm×250 mm,5 μm),流动相A为0.1%的甲酸水溶液,流动相B为0.1%的甲酸乙腈溶液;洗脱梯度为:B相初始浓度为 20%,55 min线性上升至50%,随后立即降至20%,保持5 min,至60 min时结束,流速 1 mL·min-1,柱温 35℃,检测波长360 nm,进样量 10 μL。

氨基酸测定:采用 HPLC-FLD检测法。进样检测前进行OPA和FMOC柱前衍生,柱前衍生取 0.4 mol·L-1硼酸缓冲溶液(pH 为10.2)500 μL,OPA(10 mg·mL-1)50 μL,FMOC(1.5 mg·mL-1)50 μL,去离子水 300 μL,加入待测茶汤 5 μL,混匀立即进样分析。HPLC-FLD 检测采用色谱柱 Zorbax Eclipse-AAA 柱(4.6 mm×75 mm,3.5 μm),流动相A为40 mmol·L-1Na2HPO4(pH为7.8),流动相 B 为V乙腈∶V甲醇∶V水=45∶45∶10,洗脱梯度为:B相初始浓度为5%,18 min线性上升至60%,18~23 min线性上升至100%,随后立即下降至 5%,保持 5 min,至 28 min时结束,流速1.5 mL·min-1,柱温40℃;发射波长 340 min,激发波长 450 nm,进样量 10 μL。

1.3 数据统计与分析

各处理均设置3次重复,采用Excel 2010进行数据分析处理,以平均值±标准差显示最终数据;采用 IBM SPSS Statistics 21.0的ANOVA分析方法比较不同处理间样品理化成分的差异;采用Unscrambler 9.7进行主成分分析(PCA)。

2 结果与分析

2.1 闷黄叶温对黄茶品质及滋味成分的影响

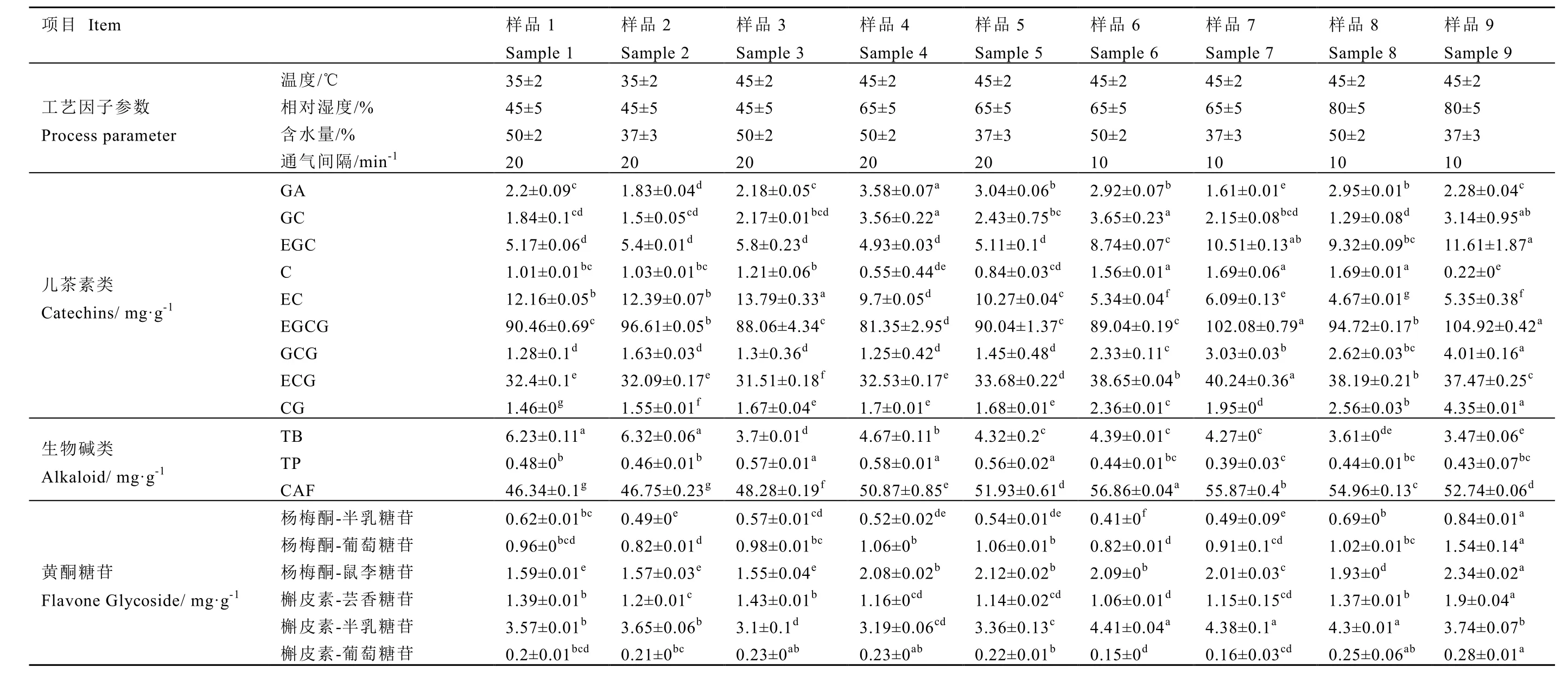

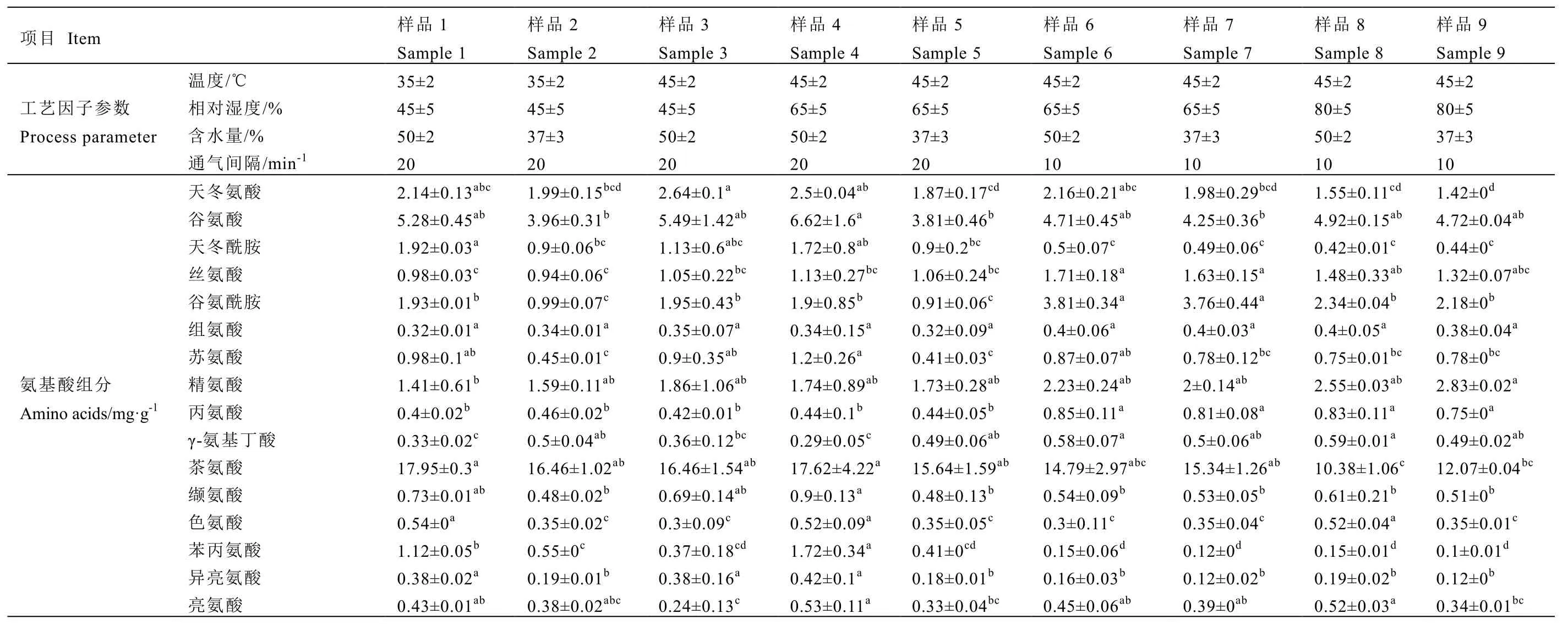

已有研究显示,传统闷黄工艺堆温一般控制在 35~45℃[8-9],基于传统工艺和实际生产现状,本试验研究了不同闷黄叶温度对黄茶品质的影响,感官分析显示(表1,样品1、2),闷黄过程中叶温较低[(35±2)℃],形成的黄茶外形色泽、汤色及叶底色泽均偏嫩绿,香气微生,滋味表现略涩(样品 1),即使闷黄在制叶含水率降低能够提高样品滋味鲜爽度(样品2),但感官特征仍偏绿茶风格。闷黄叶温度在(45±2)℃时,形成的黄茶样品(样品3)黄茶风格较显,外形色泽嫩黄,香气呈甜香,滋味鲜爽。由此可见,提高闷黄叶温有助于黄茶风格的形成,滋味涩感明显减弱。已有研究显示酯型儿茶素和生物碱是滋味苦涩感的重要贡献物质[13-15];而升高温度能够促进水溶液中酯型儿茶素的水解反应及异构化反应的进行[16],其中酯型儿茶素EGCG和ECG与黄茶的黄变程度相关性较大,温度越高,EGCG和 ECG的降解越快[11]。不同闷黄叶温下黄茶样品滋味化学组分含量结果(表2,样品1、3)显示,闷黄叶温的提高有利于降低样品中酯型儿茶素(EGCG、ECG)的含量,同时显著提高非酯型儿茶素(C、GC、EC、EGC)的含量。

2.2 闷黄水分对黄茶品质及滋味成分的影响

闷黄中的水分因素包括在制叶含水率及闷黄环境相对湿度两个方面。在制叶含水率与闷黄过程中的湿热作用直接相关,在传统“湿坯闷黄”参数基础上,本研究采用初烘工序控制闷黄在制叶含水率,经初烘后的在制叶含水率较低,为(37±3)%;未经初烘处理的在制叶含水率较高,为(50±2)%。经相同的闷黄工艺处理后,感官对比结果显示(表1,样品1、2,样品 4、5,样品 6、7,样品 8、9),较高的在制叶含水率使黄茶香气和滋味中易出现熟闷感,较低的含水率进行闷黄处理能够提高黄茶香气的高爽及馥郁程度,同时能够提高滋味的甘爽度和醇爽度。滋味组分含量对比显示(表 3,样品 1、2,样品 4、5,样品 6、7,样品8、9),本研究条件下降低闷黄在制叶含水率明显提升样品儿茶素组分中 EGCG的含量,同时降低GA和部分氨基酸组分含量,尤其在通气频率较低时,氨基酸组分中 Asp、Glu、Gln、Val、Phe、Ile及 Leu等含量有明显降低。

传统闷黄工艺中,闷堆表面必要时需加盖湿布,以保温保湿[6],表明闷黄过程需要一定的环境相对湿度,以维持闷黄在制叶的含水率。本研究采用机器调控量化闷黄环境相对湿度参数,样品感官对比(表1,样品3、4,样品 6、8,样品7、9)显示,提高闷黄环境相对湿度能够加速黄变进程,加深样品色泽中黄色程度。若在制叶含水率较高[(50±2)%;样品 3、4,样品 6、8)],提高闷黄环境相对湿度易使感官香气滋味出现熟闷感;而在制叶含水率较低时[(37±3)%;样品7、9],提高闷黄环境相对湿度则有助于提升香气的甜香及感官滋味的醇厚度和甘润度。滋味化学组分含量对比显示(表2与表3,样品3、4,样品6、8,样品 7、9),提高闷黄环境相对湿度可明显提高样品中 GA、Glu含量,同时明显降低EC含量。

2.3 通气频率对黄茶品质及滋味成分的影响

闷黄过程离不开通气,传统闷黄工艺中的多次翻堆、散包等方法即是通过翻动闷黄叶堆,使叶堆中心降温通气,防止湿热作用过度。本研究通过控制闷黄设施的通气间隔时长进而改变通气频率。感官品质比较显示(表1,样品 4&6,5&7),相同闷黄温湿度及较高在制叶含水率条件下,通气频率较低(每20 min换气1次),形成的黄茶产品香气滋味中有熟闷味;提高通气频率(每10 min换气1次)使得香气高略带甜香,滋味较甘醇,黄茶品质明显提升。相同闷黄温湿度及较低在制叶含水率条件下,较低的通气频率形成的黄茶风格特征较明显,但香气滋味表现一般;而较高通气频率形成的黄茶香气及滋味的甘醇感表现较优,但干茶色泽稍偏绿,滋味微涩,表明该条件下闷黄程度略偏轻。本研究基于提高通气频率原则,设通气频率每10 min 1次,将闷黄环境湿度进一步提升至(80±5)%,结果显示在制叶温度(45±2)℃、含水率(37±3)%条件下制得的黄茶呈现典型“黄汤黄叶”风格特征,香气高爽略甜,滋味甘润醇厚,感官审评各因子及总分相对较高,均达94分及以上。由此可见,通气频率与闷黄温度、水分因素协同作用调控黄茶品质,尤其对滋味甘醇度、醇厚度及涩感方面影响显著,与已有研究结论一致[17]。杨涵雨等[17]对比充氧闷黄及充氮闷黄,发现充氧闷黄可显著提高滋味组分中氨基酸、EC等含量,同时显著降低酯型儿茶素和咖啡碱含量。而本研究中(表2和表3,样品4&6,5&7)高通气频率(每10 min 1次)下,黄茶样品中GA、EC及氨基酸组分Asn、茶氨酸、Phe的含量相对较低;而儿茶素组分EGC、C、酯型儿茶素(EGCG、GCG、ECG、CG)、咖啡碱及氨基酸组分Gln、Ser、Ala的含量相对较高;推测变化趋势差异是由于闷黄处理方式及相关其他工艺参数差异导致。同时,虽然提高通气频率使得样品中某些涩感物质含量较高,某些氨基酸组分含量较低,但该处理明显提升了黄茶滋味品质,表明滋味感官的优劣不能仅仅以部分滋味属性特征组分的含量为质量评价的全部依据。

表1 不同处理加工形成的黄茶的感官品质分析结果Table 1Sensory evaluation of yellow tea under different yellowing-processing parameters

表2 不同处理加工形成的黄茶没食子酸、儿茶素类、生物碱类及黄酮糖苷类组分含量表Table 2Contents of gallic acid,catechins,alkaloids andflavone glycosides in yellow teas under different yellowing-processing parameters

表3 不同处理加工形成的黄茶中主要氨基酸组分含量表Table 3Contents of aminoacids in yellow teas under different yellowing-processing parameters

2.4 不同闷黄处理的黄茶感官品质风味特征分析

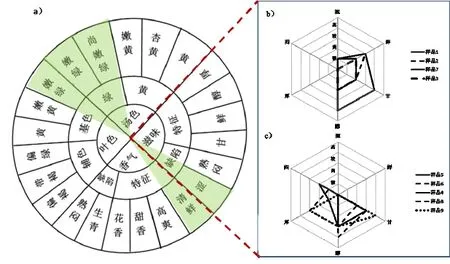

不同闷黄工艺黄茶感官品质特征风味轮如图1-a所示,样品品质特征差异体现在色泽(包括干茶、汤色、叶底)、香气和滋味特征方面,其中闷黄程度偏轻的黄茶表现出色泽偏绿,香气偏清鲜且滋味略涩,总体风格偏绿茶。在黄茶风格明显的前提下,干茶外形色泽以黄色为主,略带绿或褐;汤色嫩黄、杏黄或黄;香气表现出高爽、甜香或花香的特征香型,以及生青、熟闷的缺陷香型;滋味表现出甘、鲜、醇、厚的特征味感,以及熟闷的缺陷味感。其中,生青主要由杀青不足导致,而闷黄过度容易导致熟闷。

本试验条件下黄茶滋味特征受闷黄工艺因子影响,其变化如图1-b和1-c所示,闷黄叶温、相对湿度及在制叶含水率过低,易形成闷黄程度偏轻,滋味偏清鲜的偏绿茶风格(样品1、2、3、7)。随闷黄叶温、在制叶含水率及环境相对湿度的提升,闷黄程度加深,黄茶风格明显,滋味的甘润度及醇厚度显著提升,但在制叶含水率较高易导致黄茶出现熟闷味(样品4、8),为了避免熟闷味的形成,需要采用较低的在制叶含水率配合相对较高的闷黄环境湿度进行处理。此外,提升通气频率能够显著提升黄茶滋味中的甘醇度(样品6、7、8、9),但通气频率的提高必然引发闷黄进程的延迟,为了提高效率,需要进一步优化闷黄环境的相对湿度。综上,本试验条件下闷黄最优工艺参数为闷黄叶温(45±2)℃、在制叶含水率(37±3)%、环境相对湿度(80±5)%、及通气频率为每10 min 1次,以此参数进行闷黄处理,形成的黄茶风格特征明显,内质滋味甘润、醇厚。

2.5 闷黄工艺参数对黄茶品质形成及主要滋味化学组分变化的贡献分析

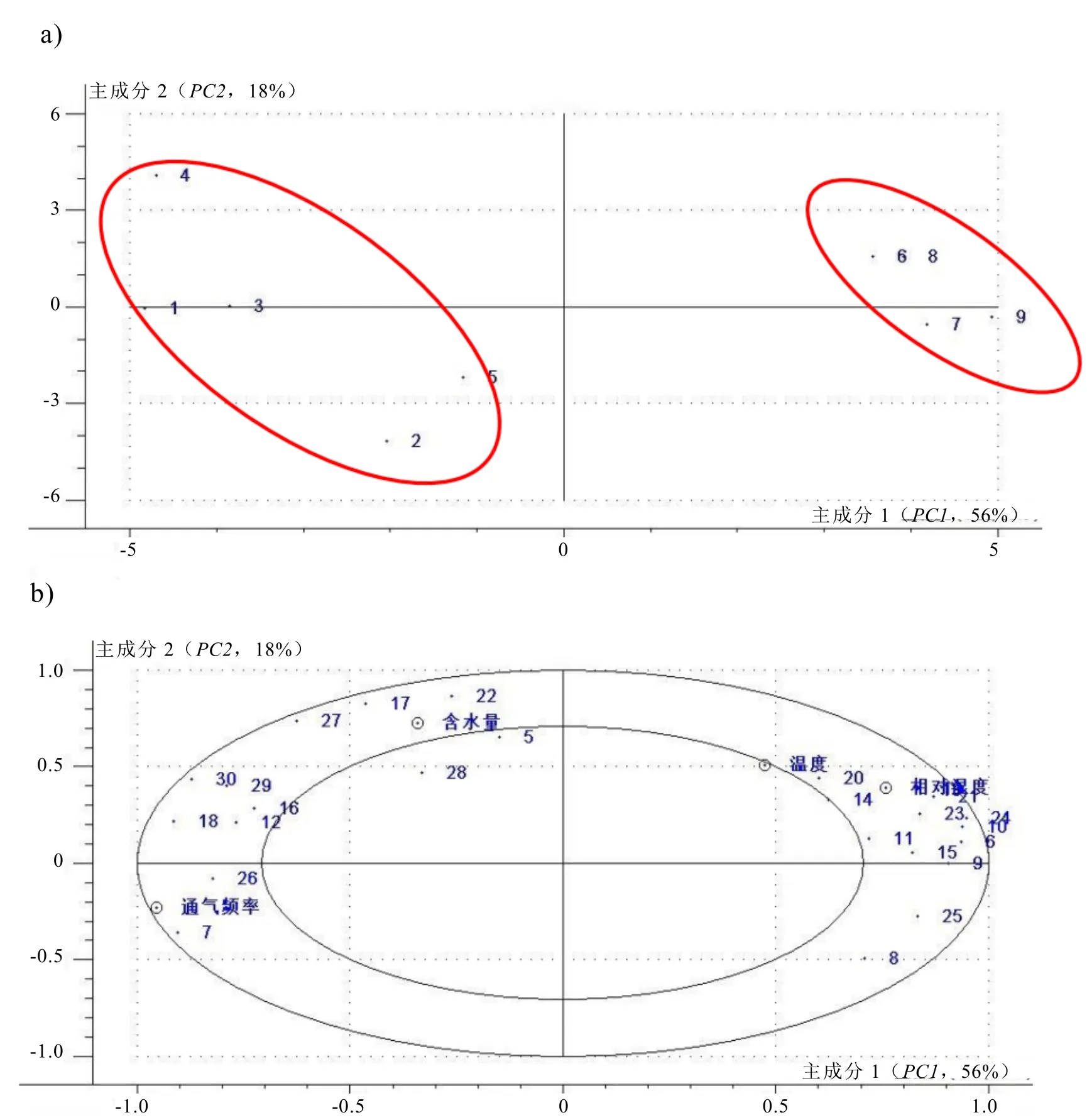

为了进一步探究闷黄工艺因素对黄茶滋味品质的影响,本研究进一步基于主成分分析重点解析闷黄工艺中叶温、环境相对湿度、在制叶含水率及通气频率对黄茶主要滋味品质成分的影响。主成分分析显示,经降维处理后提取主成分1和主成分2的积累方差贡献率为74%,其中主成分1为56%,主成分2为18%。如图2-a所示,不同闷黄处理的黄茶样品在主成分1上明显的分为2类,其中样品1、2、3、4、5聚为一类,分布在第二象限和第三象限内;样品 6、7、8、9聚为一类,分布于第一象限和第四象限内,表明两组样品之间有显著差异。分析发现,样品1、2、3、4、5的闷黄通气频率均为每20 min 1次,而样品6、7、8、9的闷黄通气频率均为每10 min 1次,推测本试验条件下通气频率是区分两类样品的关键工艺因子。相关性载荷散点图(图2-b)显示,4个闷黄工艺因子中,通气频率在主成分1上相关系数接近 1.0,表明在样品分类方面有重要贡献度,其次是闷黄环境的相对湿度。由此可见,本试验条件下相对于闷黄叶温和在制叶含水率,通气频率和闷黄环境相对湿度对黄茶闷黄质量影响较大。

图1 不同闷黄工艺因子处理形成的黄茶品质特征风味轮(a)及黄茶滋味特征受工艺因子影响的趋势变化(b和c)Fig. 1 Flavor wheel of yellow tea (a) and the changes of yellow tea taste-characteristic intensity (b and c) under different yellowing-processing parameters

相关性载荷图显示,本试验条件下含量较高的EGCG(图2-b中的8)与4个工艺因子相距较远,虽然 EGCG在不同闷黄工艺参数的作用下其含量部分有规律性变化,但因其含量相对较高,增加或减少的比例相对较小,综合分析显示本研究中基于相同原料基础,EGCG受闷黄工艺中4个主要因子的影响相对较小,而由此推测该条件下闷黄工艺因子对感官滋味的影响主要通过调控微量组分而实现。图2-b显示,黄茶滋味品质组分中,EC、茶氨酸、Asn、Ile、TP、Phe及Asp受通气频率影响较大。杨涵雨等[17]对比不同供氧量下闷黄处理也显示充氧闷黄对 EC、氨基酸含量有显著影响,但含量变化趋势与本研究中不完全一致,推测因试验条件中其他工艺参数的差异而导致。本研究中儿茶素组分中CG、ECG、GCG及EGC,主要黄酮组分Myr-rha、Que-gal,以及氨基酸组分 Ser、Arg、His、GABA、Ala和Gln,与闷黄过程中环境相对湿度的相关性较高;但其含量的变化同时受到在制叶含水率及通气频率等因素的影响。此外,氨基酸组分中 Thr、Val、Trp、Glu和 GA则受闷黄在制叶含水率的影响较大,其中GA是酯型儿茶素的主要水解产物。由此看出,原料一致条件下,闷黄水分因素对多酚类化合物的影响较大。陈玲等[8]研究显示影响茶多酚含量因素的因子顺序为:含水率>闷黄温度>闷黄时间,与本研究结论一致。图2-b中与闷黄叶温相关性较高的滋味化学组分表现不突出,推测一方面由于本研究中温度优化试验基于传统工艺温度参数在一定的适宜温度范围内进行,受温度调控的组分未表现出较大波动;另一方面说明在相同原料基础下,一定温度范围内,水分、通气等闷黄工艺因子对滋味组分的影响更显著。

3 讨论

本研究显示在传统工艺闷黄温度范围内,相对较高的闷黄叶温度利于黄茶品质的形成。闷黄过程实质是非酶促湿热化学变化,其中“湿”是化学变化的必要条件,本研究显示一定在制叶含水率范围内,闷黄环境相对湿度对品质的形成有着非常重要的作用,相同闷黄叶温下适当提高闷黄环境的相对湿度不仅能够加速黄变,同时还可提升黄茶滋味的厚度;在此基础上配合较低的在制叶含水率形成的黄茶品质较优,尤其是滋味的甘润度及醇厚度明显提升。同时本试验条件下通气状况是黄茶闷黄工艺中最为重要的工艺因子,通气频率提升,明显改善黄茶熟闷味,明显提升滋味的甘润感。综上,本研究在原料基础一致的前提下,闷黄在制叶温度(45±2)℃、在制叶含水率(37±3)%、环境相对湿度(80±5)%、通气频率为每10 min 1次,以此参数进行闷黄处理,形成的黄茶风格特征明显,内质滋味甘润、醇厚。

图2 不同闷黄工艺处理的样品主成分分析得分图(a)及因子相关性载荷散点图(b)Fig. 2 Principal Component Analysis (PCA) scores of yellow tea samples under different yellowing-processing parameters (a) and Correlation Loadings of taste-chemical constituents and yellowing process factors (b).

主成分分析显示本试验中黄茶滋味品质化学组分 EC、茶氨酸、Asn等受闷黄通气频率影响较大;多种儿茶素组分(CG、ECG、GCG 等),主要黄酮组分 Myr-rha、Que-gal以及多种氨基酸组分(Ser、Gln、Arg、His、GABA)与闷黄环境相对湿度的相关性较高;在制叶含水率对 GA含量的影响较大;而EGCG和咖啡碱受闷黄工艺因子的影响不大。部分滋味组分的含量的变化规律与前期研究中表现并不完全一致,推测一方面由于品种差异和闷黄处理方式不同。此外,有研究显示虽然多酚氧化酶等酶类在杀青之后大幅下降,但随着闷黄过程的深入,多酚氧化酶、过氧化氢酶和纤维素酶活性显著增加至一定程度后,随后逐步减少[18],推测闷黄过程中湿热作用连同残余酶类共同促进了多酚类化合物的氧化,形成了茶黄素等氧化产物[17-18],而茶黄素以及茶黄素-咖啡碱络合物等对茶汤滋味强度、鲜爽度等感官属性具有贡献[19-20],推测氧化及络合产物在黄茶品质方面可能也起到了一定的作用。综上表明,滋味特征是所有已知及未知的化学组分共同表达的结果,不能仅以单个或几个组分的含量变化来衡量,进一步研究需要对工艺因子引起的组分比例变化及氧化物质进行深入探索。