浅谈航天用微特电机多余物的预防和控制

2019-02-25陈湜兰黄飞华

陈湜兰,张 瑗,周 玲,黄飞华

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

多余物是指产品中存在的由外部进入或内部产生的与产品规定状态不符的物质[1]。航天型号任务是一项复杂庞大的工程,近些年由于型号任务生产过程中出现的多余物导致质量问题时有发生,甚至影响了发射和在轨任务。

为此,航天系统针对多余物的防控也先后发布了很多标准文件和产品保证规定,要求对于运动部件、连接结构、贮箱、管路、电子和机电产品、器件等重点产品,进行再分析、再确认,梳理易产生多余物和不易检测、清除多余物的环节;分析多余物可能造成的影响,通过改进设计有效控制多余物的影响,同时降低产品对多余物的敏感性,提高产品的健壮性。

微特电机产品无疑是航天型号任务配套的重点单机,本文针对航天用微特电机产品在设计、工艺、生产、试验、包装和流转等过程中对于多余物的控制,提出几点初步的认识,供读者参考。

1 微特电机产品特点

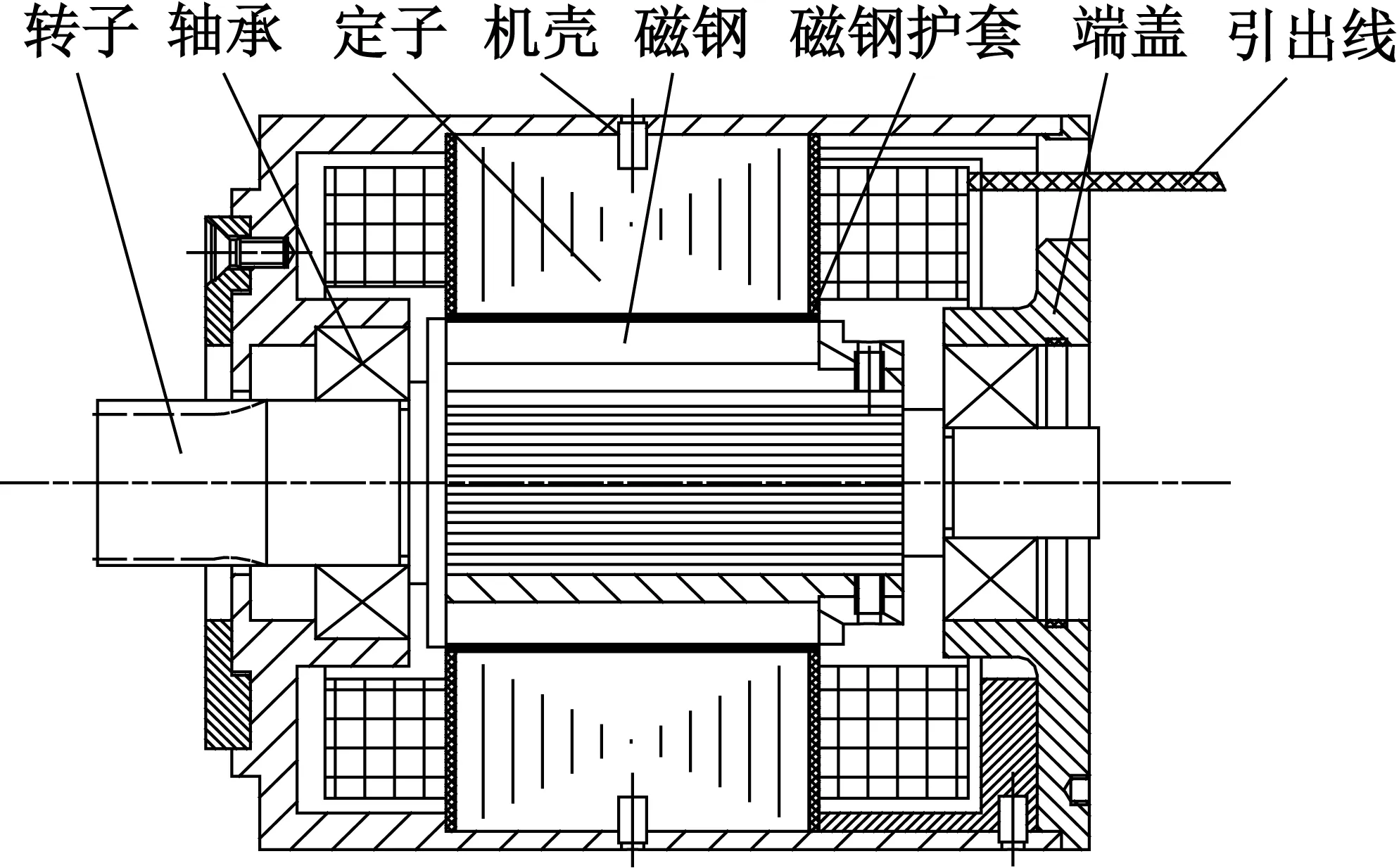

微特电机是将电能转换为机械能,输出转矩和转速,实现电能与机械能之间转换的重要功能单机产品,它一般由转子、轴承、定子、机壳、端盖和引出线等几部分组成,其中转子由转轴、磁钢等组成,定子由定子铁心和绕组等组成,典型结构如图1所示。

图1 航天用微特电机结构图

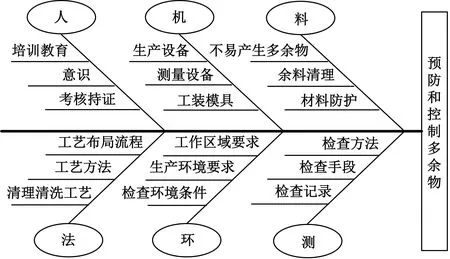

航天用微特电机多余物的预防和控制必须通过认真分析产品研制全过程的各环节(5M1E),即从人、机、料、法、环、测各方面识别,才能有效制定相应预防和控制措施[2],如图2所示。

图2 航天用微特电机多余物预防和控制鱼骨图

2 产品多余物预防和控制

2.1 设计过程

微特电机产品在设计时应充分考虑多余物的预防和控制要求,一般可从材料选用、结构设计、工艺设计和检查验证等几方面着手。

2.1.1 材料选用

微特电机产品所选用的材料必须考虑易加工且不易产生多余物,如在正常使用环境及有效期内所有材料不易发生氧化、腐蚀、掉屑等现象。同时应充分考虑安装配合面材料由于磨损或咬死产生的多余物,如转轴和机壳应考虑材料的硬度和耐磨性能,并选择含镍的不锈钢金属;铝合金材料螺孔应规定螺钉拧入次数。

产品选用的磁钢属吸附性强的材料,必须在加工、使用时采取相应保护措施,如增加钛合金磁钢护套,加工、试验过程中避免接触金属细屑,流转过程中需隔离或单独放置。

2.1.2 结构设计

在微特电机产品结构设计时,应考虑便于清除多余物,如避免存在不易清理的盲腔;零部件加工边缘倒角、倒圆、去毛刺、锐角倒钝;壳体的防护等级设计(防尘、防水)。为避免螺纹孔产生的多余物落入机壳内部的隐患,应采用盲孔设计。

2.1.3 工艺设计和检查验证

在产品检查验证时,首先应考虑生产试验环境要求,在设计文件中规定重点控制部位及产品生产、试验场地、装配环境要求;其次是提出合理的工艺设计要求,合理选择表面涂覆材料和热处理、表面处理方法,保证产品在规定的使用环境条件下不脱漆、不脱镀层、不发生氧化腐蚀生锈、不发生脆化断裂,规定对加工过程中残余漆、残余胶等的处理要求,并规定必要的检查要求,如产品合盖前影像记录、多余物检验控制点照片等多媒体记录。

2.2 工艺过程

微特电机产品需进行设计工艺性分析,在制定工艺总方案、工艺流程和路线时就进行多余物预防和控制识别,并在具体的工艺方法中明确提出多余物预防和控制实施细则,并设置检查记录表单。

2.2.1 工艺流程

在产品工艺流程和路线策划时,应充分考虑工艺布局,有些工序需物理隔离操作;本工序加工所产生的多余物尽量在本工序处理完毕,如无法完全处理干净的则需考虑检查手段或进行设置专门“清洗”工序。

2.2.2 工艺方法

工艺师应合理选用并制定产品工艺方法,应防止多余物的产生,或考虑便于清除多余物的工艺方法。在微特电机产品加工工艺选用中,应同时考虑工艺步骤、加工材料性质、工序可能产生的多余物种类、多余物产生和滞留的位置,更为重要的是识别多余物的检查手段和解决措施。经过多年的工艺加工经验累积,形成了航天用微特电机典型工艺多余物产生和解决措施,如表1所示。

2.2.3 检查记录

在易产生多余物的加工点或关键重要控制点,如下线焊接、产品装配工序时,应设置多余物检验环节并制定相应的多余物检查记录表单,表单可包括:检验要求、工具、方法和照片记录、多媒体影像记录要求等。

2.3 生产和试验过程

生产和试验过程才是多余物控制的关键环节。在设计和工艺提出要求的同时,需要强有力的执行和及时的反馈,才能有效预防和控制多余物,以下从影响生产和试验的几个关键因素进行分析。

2.3.1 人员要求

从事微特电机生产和试验人员必须经过含有多余物预防和控制内容的岗前培训,考核合格后持证上岗,同时还应定时复训和不定期抽查考核。因人员因素是不可控因素,故需加强人员的质量意识宣贯教育。提高人员技能水平,在按章操作时可有效减少返工和重复次数,减少多余物产生的风险。

2.3.2 设备要求

对于生产设备、检验设备等,在策划工艺时需分析识别是否会产生多余物,包括设备使用时自身可能产生多余物或加工过程中产生的加工余料,应结合产品特点,制定清除多余物的多项措施。生产设备还应定期点检、维护保养,定制管理;检验设备应定期维护检定,定制放置,也可使用不同的检验设备进行多余物检查比对工作,累积使用经验;工装模具应根据不同的产品专门制定、建立登记台账的有效管理制度。

2.3.3 环境要求

环境要求在多余物预防和控制中也是重点环节,严格控制能有效降低外来多余物对于产品的风险。普通生产加工试验环境应保持整洁有序,人员应按规定要求着装,不得携带与工作无关的物品;机加工场地应定时清理处置铁屑;绕嵌线场地应配备留屑钳、吸尘器等工具和辅助物品;加工台面应时刻保持干净,并设置多余物隔离放置区;对于产品装配工序应在洁净厂房内进行,并制定严格的操作和管理规定,杜绝再次机加工。

2.4 包装和流转过程

产品在生产试验工序过程中,对易受损伤或易受多余物损害的零部件应安装防护盖和罩子;在流转、搬运过程中使用的周转箱、运输搬运设备等,应确保清洁、无多余物;送装前,检查零部件是否损坏和存在多余物并清点数量;对于暂时不装配的零部件应用防尘布盖好,防止灰尘进入产品中,及时入库存储。

对有磁性的零部件,应适当采用专用防护装置,避免其与铁屑、螺钉及其他零部件相吸;对有盲孔的零部件应隔离放置,防止多余物掉入盲孔。

包装材料应不易产生多余物,并且不能对产品造成污染;包装前应去除表面多余物,并进行干燥处理;产品入成品库后,应及时包装;定期对成品库进行检查,保证其清洁整齐且没有多余物。

3 结 语

随着我国逐步迈入科技强国、质量强国和航天强国的新时代,航天用微特电机多余物的预防和控制应以预防为主,需要全员参与、全过程控制,才能有效避免多余物对产品带来的风险和产生的影响。