基于STM32F4在线红外气体分析仪研究与开发

2019-02-22王晓荣张进明程聪聪王换换

刘 超,王晓荣,张进明,程聪聪,王换换

(南京工业大学电气工程与控制科学学院,江苏南京 211800)

0 引言

石化产业的众多生产环节中,往往离不开对生产过程中产生的各种气体成分含量的检测。课题中仪器的气体检测模块采用基于NDIR(Nondispersive Infrared,非分光红外)技术的气体传感器,能够对气体含量准确地进行在线测量,和当下石化企业中部分生产环节仍然采用的离线检测方法相比,能够有效提高生产效率,提高成品品质。课题设计的在线分析仪给未来石化产业向智能工厂转型提供了实时准确的数据基础。

1 红外检测原理

红外(IR)光谱是最常见、应用最广泛的光谱技术之一。红外光谱的吸收峰值通常比紫外线和可见光区域更尖锐,而组成物质的不同官能团吸收不同频率的红外辐射。利用这种特性,红外光谱可以非常敏感地测定样品中官能团,并对有机或者无机化合物进行定性和定量分析。

2 系统总体设计

仪器工作时,待测气体经过预处理流路后通入仪器的传感器接口,传感器的输出数据传送给MCU,MCU会对读取到的浓度数据进行显示、传输、控制输入输出等动作,大致工作流程如图1所示。从模块化角度出发,根据上述仪器工作流程,把软硬件系统划分为MCU、传感器、人机交互、数据通信、输入输出等5个模块。

图1 仪器工作流程

优良的系统架构在满足基本设计需求的同时,还应具有高可用性和高稳定性、良好的可扩展性以及模块间的低耦合性[1]。系统整体架构方案遵循分层设计原则[2],对系统进行分层处理:最底层为硬件系统,中间层为操作系统,上层则为各个任务线程。系统中所有任务都由某一个具体的任务线程发起,之后根据任务采用的算法,利用操作系统提供的接口来调用具体的硬件驱动接口,由硬件驱动接口来控制仪器系统硬件完成相应的任务。

图2 系统架构

3 仪器硬件设计

将硬件系统划分为电源模块、最小系统模块、传感器电路、人机交互电路、通信电路和输入输出电路。每个模块包含若干子电路。硬件系统组成框图如图3所示。

图3 仪器硬件框图

3.1 传感器电路

3.1.1 传感器接口

课题选用S-Module单组分气体传感器,该传感器基于NDIR技术,对CO2、CO和甲烷等红外敏感气体具有很好的选择性。要测量不同的组分只需要在仪器的传感器接口接入测量不同组分的S-Module模块即可。

S-Module供电电压为DC 6 V±5%,引脚的定义如表1所示。

表1 S-Module引脚功能

S-Module提供半双工的串口通信方式[3],而STM32F407串口提供全双工和半双工模式。在半双工模式下,F407串口的发送引脚和接收引脚在芯片内部短接在一起,最终的数据收发都由串口发送脚进行,而全双工模式下的发送引脚则不再使用。当F407没有处于发送数据的状态时,芯片内部的收发器处于高阻态,不会对传感器造成损坏,因此线路中无需添加限流电阻。S-Module还提供一个TTL数字输出引脚,可以监测该引脚电平变化来获取传感器内部状态信息。传感器电路如图4所示。

图4 S-Module接口

S-Module模块内部集成温度补偿功能,从而环境温度变化较小时对传感器输出基本无影响,但当环境温度变化过大时对传感器输出影响较大。据此对模块的工作环境进行恒温设计。恒温电路包括温度测量单元和加热单元。

3.1.2 温度测量模块

课题采用工业中常用的铂电阻测温方案。把铂电阻接入电桥,当铂电阻阻值随温度发生变化后会在电桥两端产生压差,通过测量压差来计算铂电阻阻值,根据阻值用查表法或者内插法可算出温度。常见的铂电阻接法有两线制、三线制接法。为减小导线电阻及沿线温度的影响,可采用三线制接法,如图5所示。

图5 三线制接法

三线制接法在铂电阻的一端引出两根导线,另一端引出一根线。两根导线的那端一根和惠斯登电桥的参考电源的一极相连,剩余的两根和两线制接法一样接入电桥臂中。有如下推导:

(1)

使得R2=R3,Rt=R1+ΔR,则式(1)可简化为

(2)

R1一般取0 ℃或者室温时铂电阻阻值,则由铂电阻的温度特性[4]可知ΔR非常小,而r为线阻,同样非常小,即r+ΔR≪R1+R2,因此式(2)进一步简化为

(3)

从式(3)可以看出三线制能够有效减少导线电阻产生的影响。采用三线制接法的硬件电路如图6所示。

图6 Pt100测温电路

图中右侧为三线制铂电阻接口,使用时将铂电阻两根线的那端一根接入RG-引脚,另一根接入IN1+引脚,剩余的那根接入IN1-号引脚。惠斯登电桥上桥臂的电阻R20=R21,下桥臂中的R4为100 Ω。可以看出在温度为0 ℃时,电桥处于平衡状态。当温度变化引起电桥失衡后,电桥输出mV级别信号。对此采用差分放大电路进行放大,即图6中左侧部分电路。其中AD623是一款差分放大芯片,可以很好地抑制共模干扰。AD623的放大倍数G由增益电阻R26决定。G和R26关系为

(4)

电路中对输入电压进行100倍放大,计算得R26=1.01 kΩ,实际采用1%精度1.02 kΩ电阻,则实际放大倍数为99。为防止电压输出超出I/O口的电压承受范围,对AD623的电压输出采用钳位二极管保护电路。

3.1.3 加热模块

系统采用功率电阻MP930对传感器环境加热,驱动电路如图7所示。功率电阻由端子X2接入电路,系统通过控制固态继电器HFS32D通断状态来控制功率电阻加热状态。和普通的线圈继电器相比,固态继电器的开合频率更快,寿命也更长。

图7 加热电路

由于继电器开合瞬间会产生脉冲干扰,采用高速光耦6N137进行隔离。6N137速度可达到10 Mbit/s,其真值表见表2。

表2 6N137真值表

为降低微控制器的负载,6N137左侧采用灌电流电路设计。由表2可知,当I/O口输出逻辑低时,光耦导通,光耦输出为逻辑高,继电器断开,当I/O口输出逻辑高时,6N137光耦断开,光耦输出为逻辑低,继电器导通。电路在输出端接入LED以显示系统加热状态。

3.2 传输电路设计

3.2.1 MODBUS电路

MODBUS标准定义应用层的信息传输结构,该结构处于OSI模型的第七层。协议还规定了串行链路中数据交换的标准。课题通过AD2587E芯片把F407输出的UART信号转换成RS485信号,电路如图8所示。当MODBUS总线中数量超过32台时就需要通过中继器来扩展总线驱动能力,而此时需要在总线两端加入终端匹配电阻。电路中已加入终端电阻,并通过跳帽的方式来灵活地控制终端电阻是否接入电路。

3.2.2 4~20 mA电路

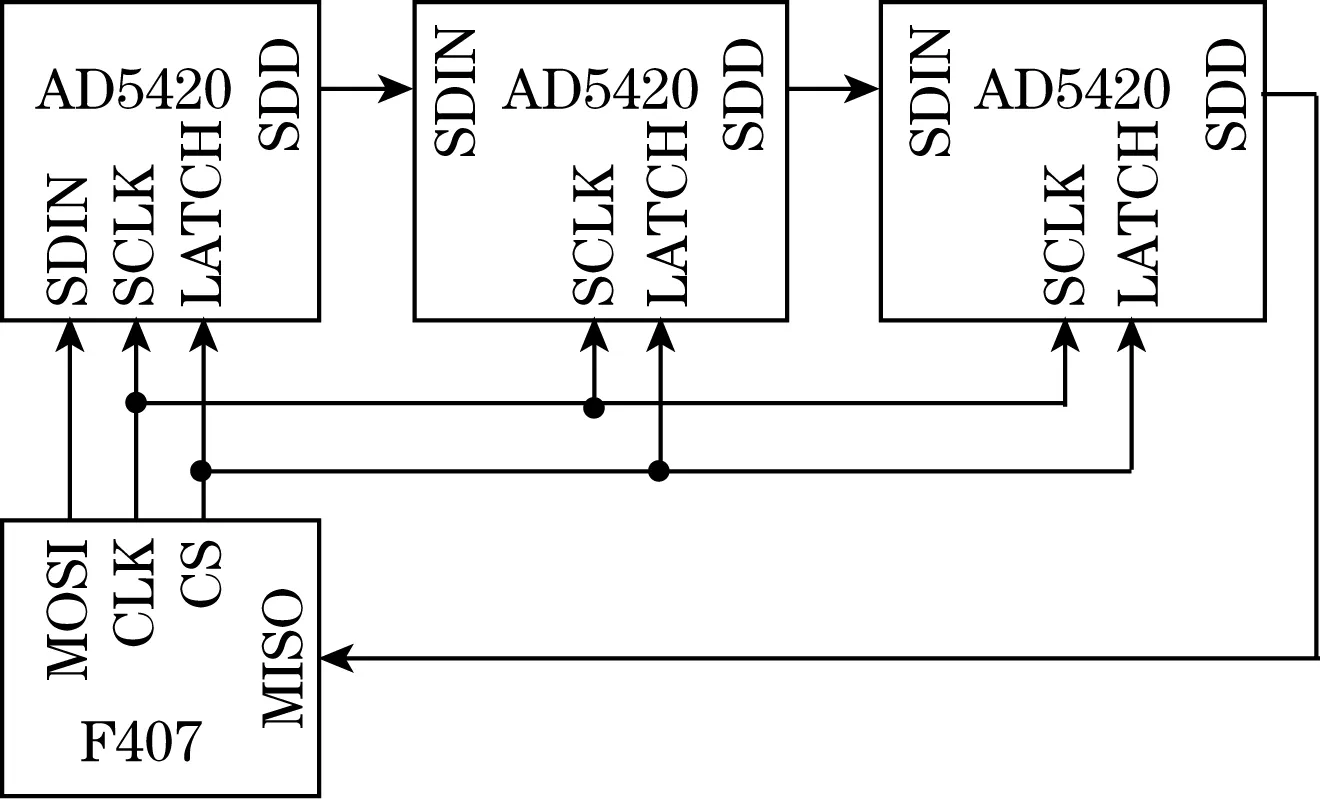

AD5420是单通道16位4~20 mA输出芯片,工作电压范围为10.8~40 V。AD5420内部采用24位移位寄存器。并且系统中的AD5420多于1片时,可以采用菊花链模式来减少片选引脚的数量。菊花链模式连接方式如9所示。

考虑到系统中仅有2路芯片,采用SPI模式总线接法来提供2路4~20 mA电流输出。如图10所示(仅给出1路示意图)。

图8 RS485电平转换电路

图9 AD5420菊花链连接

图10 4~20 mA输出电路

4 仪器软件设计

4.1 设备驱动框架

本课题采用RT-Thread作为软件开发的操作系统平台。根据任务内容不同采用多线程设计方案,系统中线程划分如图11所示。

图11 线程划分与系统运行示意图

在仪器运行过程中,软件系统通常需要管理若干输入输出设备,RT-Thread提供一套简单的I/O设备管理框架,如图12所示。该框架对I/O设备进行分层处理,从下到上依次是设备驱动层、设备对象层、设备操作接口层。

图12 RT-Thread设备管理框架

这样的设计降低了代码的耦合性和复杂性,提高了系统的可靠性。

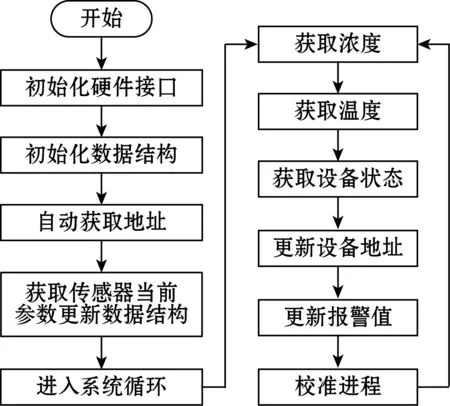

4.2 S-Module驱动与应用设计

S-Module模块和MCU采用半双工串行接口进行交互,串口参数:波特率为2 400 bit/s,数据位为7位,停止位为1位,校验为偶校验。课题采用直接问答方式实现通信,MCU通过读写S-Module内部寄存器获取相应功能,根据模块化设计原则,该模块软件管理流程如图13所示。

图13 S-Module调度流程图

4.3 数据处理

S-Module模块采用数字信号输出,因此在硬件部分无需做特殊的滤波电路设计。而软件上可以通过采用去极值平均法降低测量过程中产生的噪声干扰。去极值滤波算法流程如图14所示。

图14 去极值滤波流程

4.4 通信

4~20 mA输出芯片AD5420通过四线制SPI协议进行访问,采用24位数据传输,其中高8位为地址位,低16位为数据位。因此需要在片选拉低时连续发送3个字节数据后再拉高片选信号。程序如下:

void ad5420_write_data(uint32_t *data)

{

uint8_t i;

uint8_t temp[6];

ad5420_latch_low();

temp[0]=cmd>>16;

temp[1]=cmd>>8;

temp[2]=cmd;

for(i=0;i < 3;i++)

{

ad5420_send_byte(temp[i]);

}

ad5420_latch_high();

}

当需要输出电流时,由式(5)计算出电流对应的数字量D:

(5)

再通过式(6)计算出要发送给AD5420的实际数据后调用数据发送接口使得AD5420输入设置的电流。

send data=0x01≪16+D

(6)

式中:send data为要发送的实际数据;0x01为AD5420数据寄存器地址。

5 系统分析测试

5.1 系统平台搭建

仪器主要用于流程工业现场。运行时,气体由气源流出,经过预处理装置后进入S-Module传感器,传感器把采集结果送入仪器主板进行显示、传输、控制等处理。整套实验装置如图15所示。

图15 实验装置

在连接好实验装置后,首先需对Pt100温度采集电路进行线性标定、对传感器进行零点校准。

5.2 传感器稳定性测试

首先记录室温(23 ℃)条件下的测量数据:给仪器通入24.80%的标准CO2样气,调节预处理装置中的流量阀以控制气体流量为0.6 L/min,之后每隔10 min记录1次样气浓度,测量数据如表3所示。

表3 室温(23 ℃)浓度数据

室温数据采集完成后,设定恒温温度为35 ℃,待仪器进入恒温状态后,同样以10 min时间间隔记录数据,测量数据如表4所示。

表4 恒温(35 ℃)浓度数据

将上述数据绘制成图,如图16所示。从图16可以看出,采用恒温系统(圆实线)后传感器输出曲线较为平滑,提升了传感器测量数据的稳定性和准确性。

图16 浓度测量曲线

5.3 系统性能测试

5.3.1 准确性试验

准确性指示仪器测量值和真实值之间接近程度[5],一般用相对误差表征。设置仪器工作参数如下:恒温35 ℃,样气流量为0.6 L/min,分别通入5种不同浓度CO2样气,每次待仪器读数稳定后,每隔1 min记录1个数据,记满10组数据后求平均值作为样气浓度的测量值,如表5所示。

表5 室温(23 ℃)浓度数据 %

从表5数据可知,测量最大相对误差为+0.22%,表明仪器具有较高的准确性,满足设计指标。

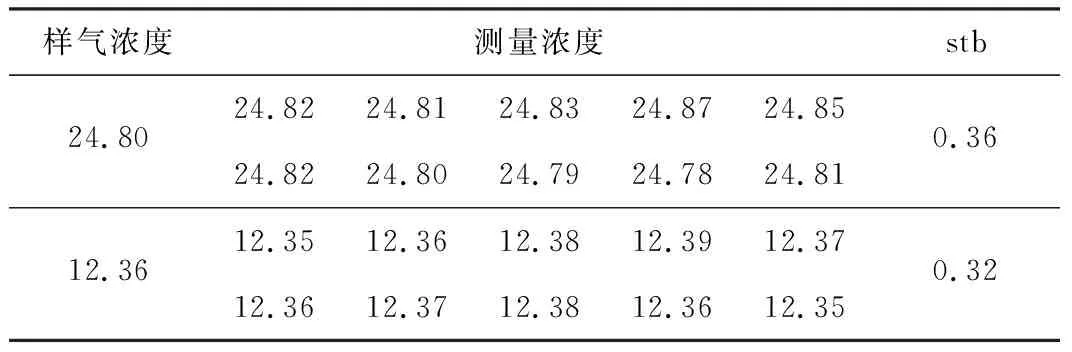

5.3.2 重复性实验

对于仪器重复性,可利用RSD(relative standard deviation,相对标准偏差)表示,设置仪器工作温度恒定为35 ℃,气流为0.6 L/min,采用24.80%和12.36% 2种浓度样气,待仪器读数稳定后,每隔5 min记录1组数据,2种样气各测10组数据,如表6所示。2路数据的RSD均小于0.15%,表明仪器具有很好的重复性。

表6 重复性数据 %

5.3.3 稳定性实验

仪器的稳定性公式为

(7)

式中:stb为稳定性;Xmax为最大测量值;Xmin为最小测量值;Xs为样气值。

设定仪器工作温度恒为35 ℃,气流为0.6 L/min,采用24.80%和12.36% 2种浓度样气,各测5组数据,如表7所示。由数据可以知仪器具有较高的稳定性。

表7 稳定性数据 %

6 结束语

开发了高性能、全中文的在线气体分析仪,和离线分析设备相比,该分析仪器能够有效提高石化产业生产效率和成品质量。完成传感器恒温实验与气体流量实验等与传感器稳定性有关的测试工作,完成准确性、重复性与稳定性等仪器性能实验,实验结果表明仪器符合性能设计指标,具有较高的实用性。