基于PLC与HMI程序设计的淋雨线节能改造

2019-02-22陈良银

陈良银

(安徽江淮汽车集团股份有限公司重型车分公司,安徽合肥 230601)

0 引言

随着技术的进步,由PLC组成的自动控制系统在很多行业和领域都得到了广泛的应用,PLC(Programmable Logic Controller,可编程逻辑控制器),HMI(Human Machine Interface,人机界面)及现场总线大量用于汽车的焊装、涂装以及总装等车间。汽车总装厂淋雨试验线作为汽车总装生产线的重要环节,对汽车密闭性指标的衡量有着重要意义。江淮汽车乘用车一工厂总装淋雨试验线采用国际标准的PLC,HMI,现场总线以及变频器驱动系统,承担着多种车型的下线淋雨试验工作,该淋雨试验线在不饱和生产时,喷淋与吹风系统存在设备浪费大量能源的问题。

1 淋雨试验线

(1)淋雨试验线结构组成。主要由输送板链、淋雨室、喷淋系统、吹干系统、蓄水池、照明系统与控制系统等组成。见图1。

(2)设备组成。驱动系统、喷淋系统、吹干系统与排雾系统。

(3)电气控制系统组成。控制系统由可编程序控制器SIEMENS PLC S7-300,SIEMENS MP277触摸屏、三菱E500变频器、电源、液位控制器、执行元件、控制按钮、压力控制器、继电器、接触器、滤波器等组成。

2 存在的问题及原因分析

淋雨试验线分为本地和远程双向控制,在自动状态下,当线体上没有车辆或很长时间没有车辆上线时,板链、喷淋泵与吸雾风机及吹干风机仍然运行,设备空运行造成大量的水电浪费,尤其在淡季或不饱和生产的情况下更为突出。根据国际标准设计,淋雨试验线在自动状态下,如果长时间没有检测到车辆进入板链,线体驱动、喷淋泵与吸雾风机以及吹干风机将自动停机,系统进入等待状态;待检测装置检测到车辆进入板链时,以上各类设备再次自动转入运行状态。实际情况是该淋雨试验线既没有车辆检测装置也没有相应的控制程序,在设计上存在缺陷。

3 优化设计方案的提出与实施

3.1 优化设计方案的提出与备件选型要求

(1)优化设计方案。在板链入口处安装一对车体检测光电开关,当线体自动运行时,负责对上线车辆进行检测,实时进行计算,然后通过修改优化PLC程序实现上述设备的启停切换以达到节能的目的。

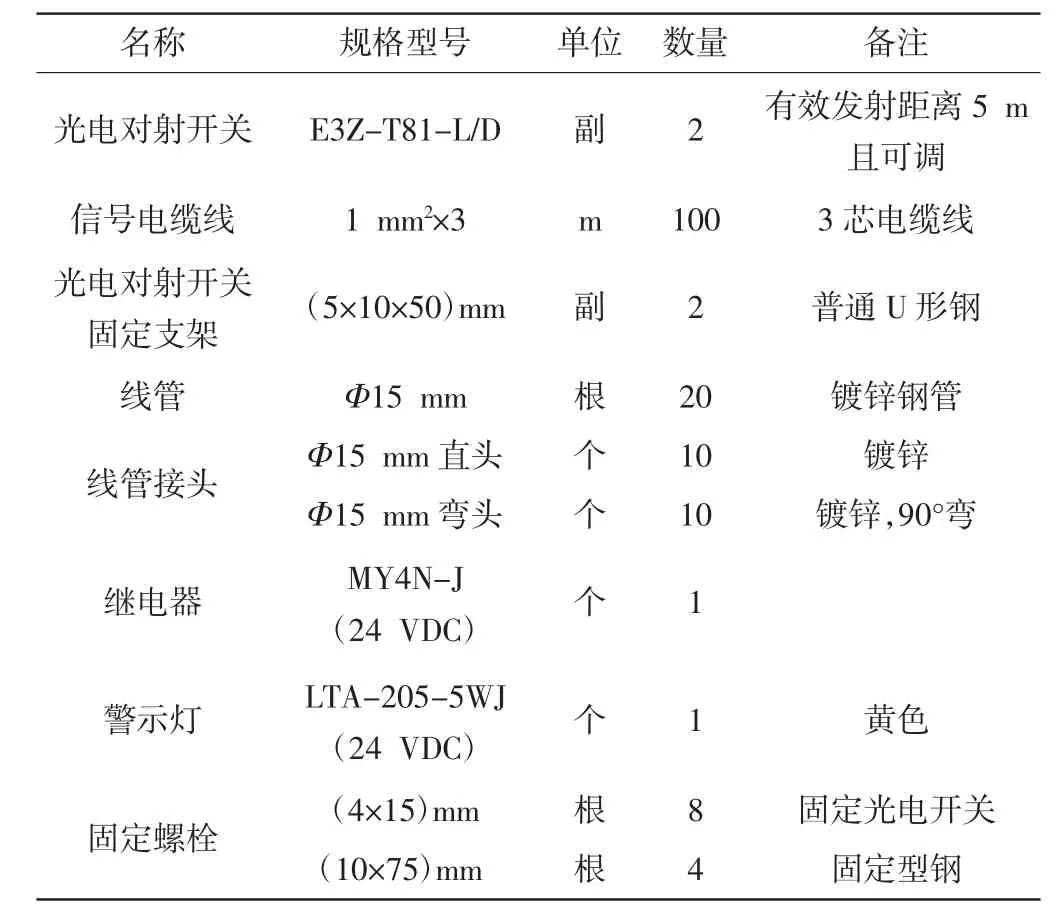

(2)光电对射开关型号的选择。由于双板链与中间格栅以及两边盖板的宽度>2.5 m,且S7-300PLC输入输出电压DC24 V,因此选E3Z-T81-L/D,DC24 V、接收距离5 m且可调的光电对射开关,既满足接收距离的需要,也满足PLC输入输出电压和现场潮湿环境对安全的要求。由于车辆轮胎紧贴地面,完全可以阻挡对射开关的光线,因此,对光电对射开关固定支架的高度不作要求,只要固定支架强度满足即可,选用普通U形槽钢作为固定支架,备件材料见表1。

表1 备件材料清单

(3)根据现场I/O规划,考虑原硬件配置中预留的输入输出点已经能够满足要求,不再增加I/O模块。因此,将进车检测光电开关信号接入输入模块I1.6输入点,等待警示灯(黄色)接入输出模块Q16.0输出点。

3.2 优化设计方案的实施

(1)在板链入口处安装一对车体检测光电对射开关(图2)。

(2)程序设计。在PLC程序中增加车体检测与响应以及设备启停等待等控制功能的程序段(图3),使系统程序更具科学性。

当线体自动运行时,入口处的车体检测开关I1.6开始对上线车辆进行检测,并且每一台车体离开检测开关后系统便开始计时,按照车辆正常上线频率,前一台车与后一台车之间的时间间隔是2 min12 s,即检测开关每隔2 min12 s就可以检测到一次车辆信号;而喷淋区域刚好是4个停车位的长度(24 m),因此最后一辆车从离开检测开关到驶出喷淋区域用时8 min 48 s,综合考虑线速与其他因素,把等待时间暂定为10 min,10 min后或更长时间没有检测到车辆信号,系统将自动逐一关闭各设备,转入等待状态,同时,黄色等待警示灯开始秒闪。如果光电开关再次检测到车辆信号,系统将会重新逐一启动各设备,为了避免各设备同时启动出现的大电流造成对电网的冲击,程序中把两种风机启动间隔时间设置为10 s(图4)。

为了便于修改和调整检测等待时间,在MP277触摸屏中增加了修改等待时间的程序,现场操作人员只要点击触摸屏,就可以随时修改检测等待时间(图5),但时间的调整必须采用密码管理。

4 方案验证与经济效益分析

4.1 方案验证

为了验证3个设计方案的科学性、合理性与可靠性,对整个项目进行综合测试。在自动运行模式下,先让板链空运行,然后把等待时间调至10 min,如图5所示,10 min后系统开始动作。然后再把等待时间调整至5 min,5 min后系统再次动作。至此,整个项目的设计方案全部通过了科学验证。

图2 车体检测光电对射开关

图3 车辆检测启停与等待程序

图4 风机启动间隔时间程序

图5 触摸屏修改等待时间

4.2 经济效益分析

按每条淋雨线以每天节电0.8 h,每度电为1元人民币计算,2 条线每天节约电费:1×(15+9×7.5)×0.8×2=132 元人民币,每月生产22 d,每年共节电:22(每月生产天数)×12(每年月数)×132=34 848元人民币;2条线蓄水池共有160 t水,改造后每天节水6 t,按每吨水3元人民币计,每天节水18元人民币计,每年节省水费:22(每月生产天数)×12(每年月数)×18=4752元人民币。改造后每年水电共节省:34848+4752=39 600元人民币。此次设计改造,不但为公司节省了大量的费用,同时也消除了部分隐患,节省人力物力,被评为乘用车公司年度优秀节能改造项目。

5 结语

通过对淋雨试验线节能项目进行设计、改造与优化,并进行了长时间的跟踪验证,取得了良好的经济效益与社会效益,为公司节省了大量的能源费用,同时也降低了隐患,提高了个人的创新能力,为类似的设备改造提供了借鉴作用。