顺丁橡胶装置热泵做功的研究与系统改造

2019-02-22李俊日舒正伟

李俊日,舒正伟,2

(1.中国石油四川石化有限责任公司,四川 成都 611930;2.成都理工大学 材料与化学化工学院,四川 成都 610059)

1 背景介绍

四川石化顺丁橡胶装置于2008年始建,2010年3月开始对装置热泵设计核算并完成订货采购,2013年对热泵设备进行抽真空,并且完成热泵内部溶液与冷剂水的添加,以及机组与DCS的通讯、联锁调校等。2014年3月,顺丁橡胶装置开工,同时投用热泵,对热泵进行调试。起初阶段,投用热泵后,热泵不做功,经过厂家多次调试仍无效果,因此需要对热泵做功进行详细研究。

四川石化顺丁橡胶装置采用溴化锂吸收式热泵,回收利用低温热源(汽提气)的热能,制取所需要的工艺用高温热媒(热水),实现从低温向高温输送热能的设备。热泵主要由蒸发器、吸收器、发生器、冷凝器、热交换器组成。

2 研究内容

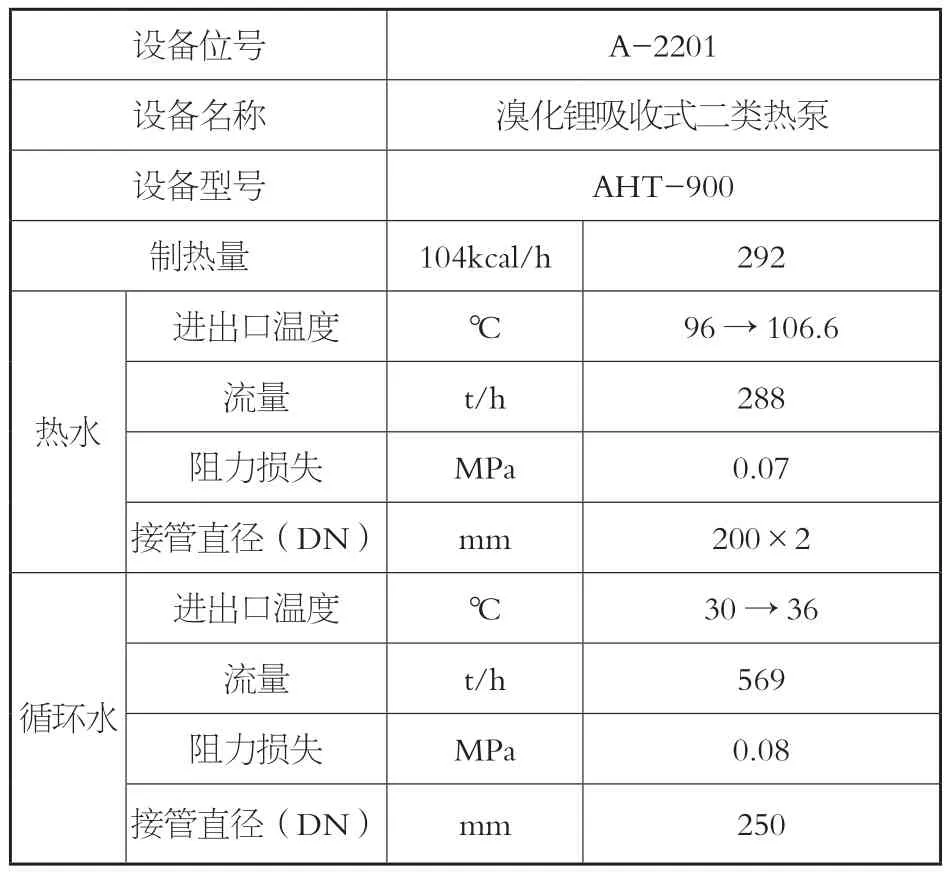

通过对热泵机组内部参数检查,通过分析数据,确定参数设置是否符合现场实际要求。检查进入热泵的热水流量、汽提气流量、循环水流量、汽提气温度差、汽提气组成等是否符合达到设计要求。与设计要求比对实际生产负荷,核算做功能效比。通过对热泵机组内部参数检查,通过分析数据,确定参数设置是否符合现场实际要求;检查进入热泵的热水流量、汽提气流量、循环水流量、汽提气温度差、汽提气组成等是否符合达到设计要求;检查热泵真空度是否稳定,以及真空度是否满足工作要求;检查热泵内部溴化锂浓度是否为最佳工作点;检查热泵所有仪表点,排查是否为仪表指示问题;检查热泵外部管路系统,排查是否为外部工艺管线问题;与设计要求比对实际生产负荷,核算做功能效比。热泵技术经济指标见表1。

经过反复实践和讨论,热泵存在三点问题:首先,先天性不足,原厂机组封头的设计不合理,尤其是在机组的热水线未全部供应的情况下,吸收器、蒸发器各自温差的原因,导致因膨胀程度不同而热应力变化幅度不同,从而导致在负荷变化的情况下容易泄漏;其次,由于原厂机组在旁路管线上仅有一个电磁阀,一旦出现故障,阀门无法与内部溶液隔离,同时由于系统是真空状态,一旦打开就会进入大量空气,破坏了机组运行时必须的真空状态,并且进入大量空气,溴化锂的特性导致在含有氧气的情况下,对金属的腐蚀程度很大;最后,由于原厂机组在热泵汽提气入口分配管线上没有分配阀门,导致热源供给发生器与蒸发器不合理。通过现场机组反应出的问题,以及从机组的上述结构、机理等内容,分析出机组不做功的原因,并实施改造。

表1 热泵技术经济指标

3 实验内容及成果

实验主要改造内容包含:在热泵旁路管线上增设保护阀,彻底解决单一阀门不严导致机组溶液正常运行时走旁路,严重降低机组做功能效比。有效的防止了由于电磁阀不动作,无法切除更换的设计缺陷;在热泵的汽提气进口管路,增设气相蝶阀,解决了汽提气分配不均匀,导致机组热量分布不均,从而解决做功效果差问题以及容易结晶的危险。具体步骤为:对系统进行抽真空;向系统内加入溴化锂、冷剂水;调节机组内溶液浓度为56%;对机组原来自带的仪表温度原件进行改造,更换为插入式可伸缩式探头,使得测量数值更准确;对机组旁路管线的电磁阀检查,确认阀门存在问题,改换为开关灵活,隔断性良好的新型电磁阀;在旁路管线上增设直角切断角阀,避免了电磁阀门故障,与机组切断不了,无法更换的情况;在热泵汽提气入口分配管线上增设蝶阀,可以按照实际工况要求,合理分配气相至发生器与蒸发器;系统内部设置参数更新,使得机组标定能力更精确。

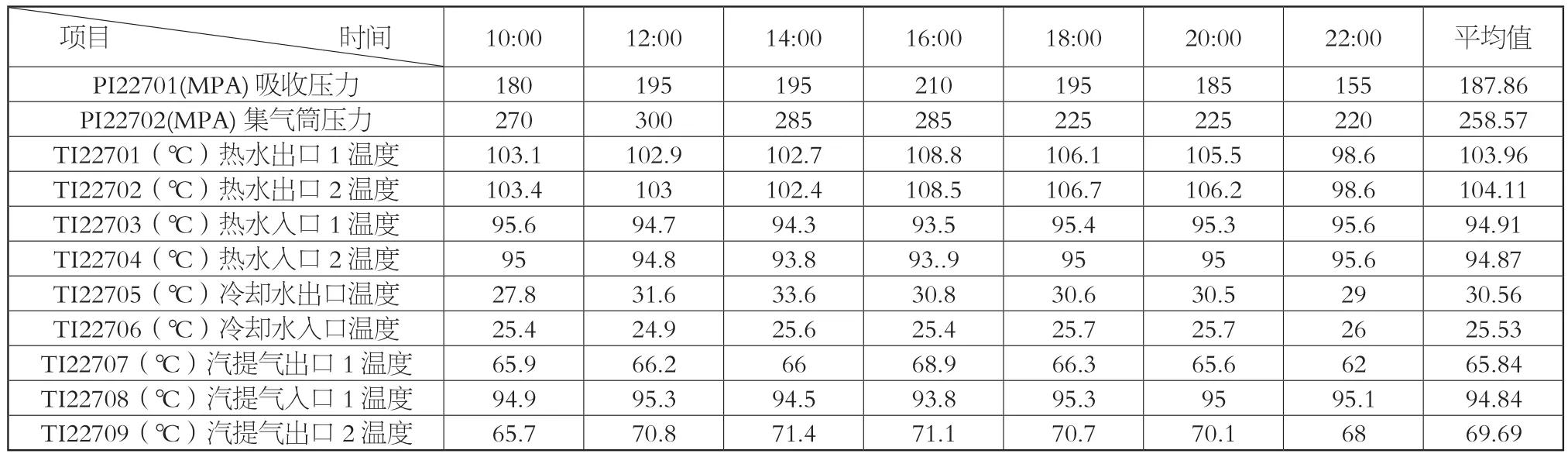

通过对热泵的一系列检查、校验、排查,逐一解决问题,最终使得热泵投用后,满足正常生产要求。避免了由于热泵自身设计缺陷,溶液容易走旁路而造成热泵真空度高、做功不稳定效果差、温升小的问题。通过温度测量原件改型,彻底解决了温度探头构造与机组匹配度差,导致测量误差大的问题。机组正常运行数据见表2。

表2 机组正常运行数据表

从数据可以看出热泵系统改造后,已经能够满足生产需要。随着单线喷胶量的增加,蒸汽吨耗降低,基本达到单线4吨/小时产量,即可达到最省蒸汽的单线负荷。另外投用热泵后比投用热泵前蒸汽消耗约减少0.18吨/吨,按蒸汽260元/吨,投用热泵后吨胶成本可降低38.5元/吨,年产15万吨橡胶计算,可省577.5万元。实现了公司的挖潜增效节能降耗的要求。

4 主要创新点

在热泵旁路管线上,增设保护阀,彻底解决单一阀门不严,导致机组溶液正常运行时走旁路,严重降低机组做功能效比。有效的防止了由于电磁阀不动作,无法切除更换的设计缺陷。在热泵的汽提气进口管路,增设气相蝶阀,解决了汽提气分配不均匀导致机组热量分布不均问题,从而解决做功效果差问题以及容易结晶的危险。