设备润滑管理在轮胎制造企业中的实践探讨和作用

2019-02-22李海江

李海江

(浙江省杭州市中策橡胶集团朝阳橡胶有限公司设备处,浙江 杭州 310018)

机械设备的摩擦无处不在。降低摩擦减缓磨损,防止精度破坏和性能下降,减少能耗,降低运转故障率,促进安全生产,不仅是设备润滑管理工作之目的,也是设备管理体系的必须内容之一,更是企业转型升级提高经济效益的助推器。中策橡胶集团朝阳橡胶有限公司是一家拥有国内外各型轮胎先进制造设备的大型企业,设备台套数在千台以上。设备机构运转摩擦副以数十万计。设备运行负荷大、速度快、精度高;动作频繁复杂,机械机构种类多,驱动装置门类全,动力介质全覆盖(电液汽气)。机械机构中“天然存在的摩擦”和磨损就成为设备稳定性的制约因素。这一特点决定了润滑工作在设备故障、寿命全周期、设备可靠性和能耗等管理工作中占据重要的基础地位。现就轮胎制造设备与润滑相关的故障原因和润滑技术管理作一粗浅的分析和探讨。

1 轮胎制造机械设备润滑故障案例分析

设备故障深层次原因表明:设备润滑因素引起的直接或间接设备故障占比较高。

(1)轮胎生产的炼胶工序、挤出压延和裁断工序均是生产联动线,是生产中的瓶颈设备。设备有重型驱动装置的减速机齿轮箱,也有辊筒轴承承受大负载和冲击载荷的开炼机压延机;有精度要求高、冲击载荷频繁的曲柄摇杆裁刀机构,也有联动生产线的多段输送皮带和拖曳链条机构。同时液压系统存在于每条生产线的主机中,任何一个小的轴承或链条发生故障都会对生产造成严重的影响。

案例A:某大型减速箱发生异常声音,输入轴轴承温升异常。解体检查,齿轮齿面有点蚀胶合现象,轴承滚子、内外圈滚道及保持架呈现点状磨损,齿轮油颜色深黑,胶状物及杂质手摸触感强列。

原因分析:主要是油液不清洁,长时间运行;同时伴有油流断续现象,致使输入轴轴承和齿面磨损异常加剧。

故障损失:停机48小时;维保人员工时费、维修费、备件费用大幅提高,维修时间长,严重影响生产。

案例B;裁断主机裁刀底座轴承声音异常。检查发现:曲柄摇杆裁刀机构底座轴承因受外在水汽影响,致使轴承润滑脂失效,轴承磨损,游隙加大。运动冲击传导到机架座孔,致使配合尺寸呈现不良趋势,影响裁切和机台稳定运行。

原因分析:润滑脂失效加剧轴承异常磨损。润滑“5定”贯彻执行不到位。

故障损失:停机大修,影响生产,降低了设备精度,维修成本提高。

(2)轮胎生产工序的成型机、硫化机以及检测设备,单机数量多,精度高。机械当量载荷是控制设备运行的控制参数之一。机械机构中的直线导轨轴承,滚珠丝杠和成型鼓主轴轴承以及滑块铜套零部件不仅精度要求高而且数量多,零部件配合间隙和磨损状态直接涉及产品制造精度。同时机械机构中铰链销轴多,运转角度不大但动作频次高,设备机械机构中未考量摩擦因数而采取有效润滑方式和方法的设计现象多有存在。出现故障时多以自然磨损的角度看待,因此类零部件平均故障间隔期时间长,润滑对设备故障、寿命以及能耗的影响易被忽视。

案例A:某区域成型机成型鼓主轴轴承因未按周期润滑,致使设备反复过载报警,停机大修;压合轮胎各部件的压辊机构,其滚珠丝杠轴承未按润滑“5定”严格执行,运行间隙磨损过大,压合动作波动冲击;停机故障较多。

案例B:成型机传递环直线导轨轴承润滑不良致使运行阻力加大,拖动电机频繁报警。补加润滑脂后,运行正常。因直线轴承磨损后设备精度降低,产生间隙也影响设备对中精度,拆卸维修,费时费工,且运行电流大,损耗能源。

案例C:成型机和硫化机气控系统管路的气动三联件油雾器油液用错或失油,造成各气控动作不稳或小故障频发,间接引发其它设备故障(机械机构动作运行不稳、冲击密封性能下降等)。

案例D:硫化机机械手伸缩爪片动作不稳晃动,致使故障停机以及影响抓胎对中度和产品质量,原因是机构铜套润滑不良,配合间隙超差。

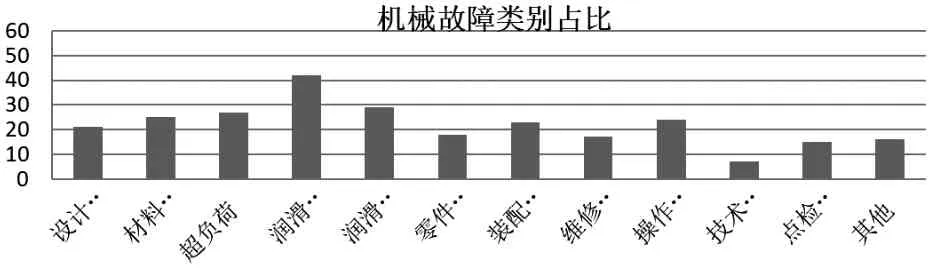

统计和分析近3年的设备故障记录数据,润滑因素对故障影响见表1。

表1 设备故障原因类别占比图表

2 针对故障原因抓培训,建立规范性润滑意识

各种管理体系和标准审核体系均对设备的摩擦磨损和润滑给予了必要技术规范要求。中国设备管理体系PMS/T 1-2013 T/TAPE10001—2017以及国内外各种设备管理方法TPM TnPM和 RCM等,都强调润滑在设备管理体系中的重要作用。

(1)多方式对设备工程技术人员进行摩擦磨损机理和润滑技术通则进行培训,对维保人员进行润滑基础知识培训,要求了解润滑剂基本性能和规范的润滑方式方法以及润滑装置,熟知设备润滑“5定”具体内容和各种润滑相关标准。深化润滑在设备管理中的重要基础作用认识,改变重维修轻维保的工作理念。

(2)进行培训评估,纳入绩效评价体系。着眼润滑管理工作的实绩和持续有效开展,进行必要的思想意识和技术手段准备。

(3)用现代媒体手段,在维保作业间演示润滑知识和预防维护知识。

3 建立润滑组织机构,实施润滑工作kpi考评

(1)搭建公司和分厂(车间)两级润滑管理组织机构,并配备专职技术工程师,分厂(车间)机械技术工程师担任兼职润滑技术管理人员。实施统一的技术管理业务。

(2)润滑工作内容纳入各级维保人员考评项,纳入巡点检和维保重点管控检查项。

(3)月度召开专项设备润滑技术业务管理和检查评价整改工作会议,按设备管理体系要求,进行总结和评价。制订新标准并指导润滑管理按PDCA工作循环开展。

(4)润滑“5定”内容以及润滑器具和管理以及创新实施kpi业绩考评。

4 订标准建制度,用目视化信息化等管理手段促进润滑管理

积极引用中国设备管理协会体系标准PMS/T 1-2013和各种质量体系审核标准,建立规范的润滑管理制度和工作标准。

(1)编制设备润滑图表和关键机台减速箱和液压站润滑油品标识牌,实施目视化管理。

(2)制订换(加)油操作标准,取油样操作标准;油品存放场地标准和相关安全标准以及环保回收标准和制度规范,细化润滑“5定”标准规范和细则。

(3)在MES信息化生产制造系统中,按体系管理要求,构建润滑管理框架和导入润滑管理业务内容。在检修和点检工作中,融合润滑工作内容,实施信息化终端设备的数据录入。

(4)抓润滑管理的同时,强化密封泄漏的管理,杜绝油液污染。

5 改善润滑方式方法,应用智能润滑的自动化装置

对设备原有润滑方法和方式不足或缺失,进行改善和创新。

(1)联动线链条润滑实施滴注油方式。对精度高速度快的精密轴承采取自动注油罐方式,实施“多餐少吃”的润滑周期和用量精准方式。

(2)利用智能手机“钉钉”App,实施大型减速机油品检测二维码执行记录,采用某品牌油品在线监测手持装置,实施在线监测油品指标,进行设备油品状态监测维保。

(3)对成型机关键精度部位和炼胶工序低温胶冷线拖曳链、大型运输皮带,实施自动化智能润滑集中控制系统,提高维保效率,节约人力成本,保证设备可靠性。

6 结语

通过实施各项润滑管理措施和技术改造创新,抓培训树意识,结合信息化管理系统和自动化智能润滑装置的推广使用,使设备润滑管理在提高工效、节约人力成本、延长设备寿命周期、提高设备精度和可靠性、降低设备运行故障率等方面起到很重要的作用,也促进了企业安全生产,为企业从预防维修到预知维修阶段进阶,夯实了管理和技术基础,为企业发展和效益提高做出了贡献。