石油修井机发动机油底壳开裂故障分析及解决

2019-02-22刘炜母小平牛增强孙岩波

刘炜,母小平,牛增强,孙岩波

(渤海石油装备中成装备制造公司天津大港油田,天津 300280)

石油修井机是修井、试油等井下作业最主要、最基本的施工设备。发动机是车载石油修井机核心部件,为载车运移及修井作业提供动力。制造厂家在进行发动机选型时,大多对性能匹配、控制形式、安装布局进行确认,极少对发动机主体部件结构提出具体要求。我公司产品在使用过程中出现油底壳批量开裂,机油渗漏故障,为了查明故障原因,需要从安装形式、油底壳材料、受力情况等方面进行测试分析。

1 原因分析

1.1 问题特征描述

同批次生产的19台修井机中,有8台在投产使用4个月左右,陆续出现油底壳开裂故障,且更换全新油底壳后,故障仍旧重复出现。经现场查看,所有故障油底壳开裂位置基本相同,裂缝长度在3~8cm之间。

对油底壳开裂部位进行抽样检测分析。油底壳由2mm板材,经多次冲压工艺成型,裂缝处厚度在1.79~1.82mm之间,厚度减薄率符合冲压工艺要求。油底壳材质为Q235B,其元素含量、力学性能检测结果符合标准要求。开裂处取样进行电镜扫描,断口呈现疲劳贝纹,初步断定为机械应力性质的疲劳开裂,应力来源为分析重点。

1.2 发动机定位受力分析

发动机与变矩器刚性联接,采用三点悬置方式固定在专用底盘H型钢车架大梁上,两侧大梁之间焊有多条方箱横撑,形成框架,整体结构抗扭性能较强,安装基础稳固。悬置点结合处均安装减震胶垫,符合安装规范。通过测量悬置点位置(图1),计算发动机壳体后端弯矩:

图1 动力单元受力模型图

得出发动机壳体后端静态弯矩Mx=1035 N·m,小于发动机设计限值1356N·m,发动机与变速箱匹配安装符合要求。可排除因发动机安装不当,机体受外力影响,产生机械应力集中,最终导致薄弱点疲劳开裂这一状况。

1.3 振动及应力测试分析

测试方法:

在全新同型号油底壳外侧,垂直裂纹方向贴应变片共计14处。在油底壳易产生裂纹位置平面处,在发动机飞轮壳顶端及两侧,在底盘车车架上平面处,分别粘贴共计6颗振动传感器,接入数据采集仪,通过电脑读取应变、振动信号以及发动机转速等参数。

测试工况:

发动机初始怠速状态控制油门加速,修井机提升管柱到作业高度后刹车,同时松开油门,发动机恢复至怠速,为一个测试周期。此过程中,发动机转速短时间内达到最高,持续10s左右降至怠速。

测试数据分析:

一是从振动测试数据可以看出,工作时发动机主体在垂直方向的振幅是车架振幅的1.83倍左右,发动机安装隔震率符合要求。发动机安装悬置减震胶垫,有效的削弱了发动机振动传递,排除车架与发动机产生共振情况。

二是从油底壳测试点采集到的频率瀑布图可以看出,发动机转速在1850r/min左右时,存在约93Hz的共振频率(图2)。经反复测试,无论空载还是重载荷,在任何档位下,发动机转速升至1850r/min左右时,共振情况随即出现。

图2 油底壳振动频率瀑布图

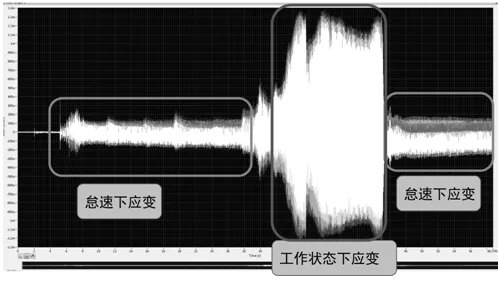

三是较大应力出现在修井机高转速作业时(图3),怠速状态下,测点应力值仅为40MPa左右。随着转速增加,发动机的负荷增加,气缸的爆发力也增大,激励越大应变幅值越大。开裂区域应力最大(如表1),已超过Q235B钢板屈服强度。

图3 测点应变时域图

综合上述分析,可以确定发动机转速在1850r/min左右时,因发动机点火激励频率与油底壳固有频率相接近而产生共振。结合修井机起下作业工况,操作手会频繁调整发动机转速,每间隔120秒左右,发动机转速会达到1850r/min一次。发动机长时间处于共振状态且油底壳刚性不足是造成油底壳开裂故障的主要原因。

表1 冲压底壳测试点应力记录表

2 改进方案及效果

改进方案需要解决的主要问题,是在发动机工作转速范围内,避免油底壳产生共振。可通过提高油底壳刚度或改变油底壳材质来实现。

基于这一原则,先后采取了在油底壳与缸体之间加装加强板;在油底壳内部焊接加强筋等改进措施,经现场实际测试,效果均不理想。后与发动机厂家结合,选用铸铝油底壳5313780,替换冲压油底壳,经现场测试,原冲压油底壳开裂位置,附近压力得到大幅改善,测得最大应变约为514uε,在工作转速范围内再无共振情况出现。