余热利用暖风器技术在燃煤电厂的应用研究

2019-02-22黄志成

黄志成

(福建龙净环保股份有限公司,福建 龙岩 364000)

我国北方地区环境温度相对较低,燃煤锅炉启动、低负荷运行及冬季运行时,容易引起空预器冷端腐蚀和堵塞现象,为减轻此现象,需要提高空预器进口风温。目前能够提高空预器进口风温的技术主要有蒸汽暖风器、热风再循环加热。蒸汽暖风器热源是辅助蒸汽,优点是调节灵活、随时投运,缺点是辅汽耗汽量大、提高锅炉排烟温度而降低锅炉效率。热风再循环加热热源是空预器出口热空气,优点是投资费低、系统简单,缺点是增加送风机能耗、特殊工况达不到空预器进风温度要求。通过分析传统暖风器的优缺点,择优杜缺,借鉴MGGH技术特点,将余热利用技术与暖风器技术有机结合,配备相应的辅助系统,形成一种新型的余热利用暖风器技术。

本文以甘肃常乐电厂1000MW机组为应用研究对象,介绍余热利用暖风器技术的工作原理和系统构成,其作为一种基于热媒体为载体的烟气余热利用气气换热装置,是余热利用技术和暖风器技术有机结合的新技术,拥有调节灵活,随时投运、系统简单、提高锅炉效率等传统暖风器的优点,也拥有降低锅炉排烟温度、提高电除尘器除尘效率、降低脱硫水耗等低低温电除尘器的优点。在减轻空预器冷端腐蚀和堵灰现象的同时提高了锅炉效率以及电除尘的除尘效率,达到节能减排作用,实现较好的经济和环保效率,可以作为超低排放技术进行推广,具有广阔的发展前景。

1 余热利用暖风器技术的系统概述

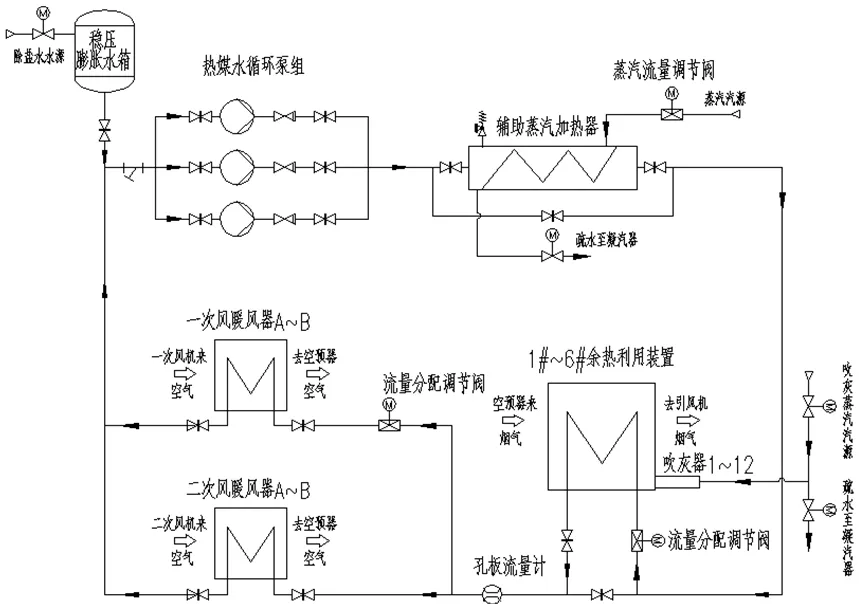

余热利用暖风器是由余热利用装置、一次风暖风器、二次风暖风器、热媒水循环系统、稳压膨胀系统、辅助蒸汽加热系统、吹灰系统、补水系统、电控系统以及其他相应辅助系统组成。

余热利用暖风器系统是一个闭式循环系统,余热利用装置和暖风器之间的中间传热媒介为除盐水。除盐水水源自带压力通过补水管道进入膨胀水箱,然后进入循环管路系统,循环管路系统中的空气被除盐水排挤后通过排气阀排除管路,直至充满整个系统。待膨胀水箱达到一定液位时,启动热媒水循环泵,除盐水经热媒水循环泵升压后进入余热利用装置吸收热烟气余热,加热后的除盐水通过循环管道进入一、二次风暖风器,释放热量,加热空预器进口空气,经一、二次风暖风器冷却后的除盐水,再通过循环管道回到热媒水循环泵入口。

在设计工况下,通过除盐水的一吸一放,余热利用装置可将烟气温度从125℃降至85℃,吸收的热量满足将一、二次风暖风器的出口空气温度从-9.5/8.8/24.4℃对应升至46/65/80℃的设计要求。但在低负荷等工况或者机组开启期间时,余热利用装置回收的热量无法满足一、二次风暖风器的设计要求时,需开启辅助蒸汽加热系统,将经余热利用装置加热后的除盐水进一步加热,以保证一、二次风暖风器出口空气温度达到设计要求。甘肃常乐项目的余热利用暖风器技术工艺流程图如图1所示。

图1 余热利用暖风器技术工艺流程图

2 余热利用暖风器技术的设置方案

甘肃常乐电厂1000MW机组项目为1、2号两台炉,工程系新建性质,每台炉配置一套余热利用暖风器,同步建设脱硫、脱硝、除尘设施。余热利用暖风器相关设计参数如表1所示。

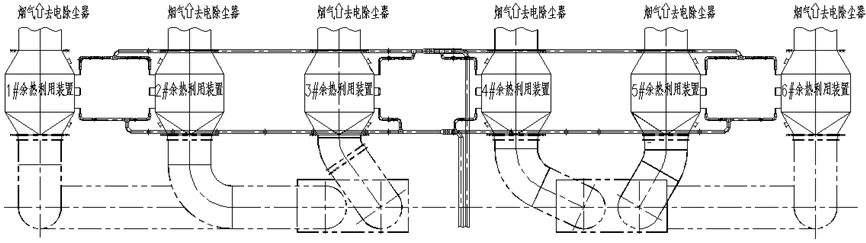

2.1 余热利用装置

余热利用装置布置在电除尘器前、空气预热器后的水平烟道上,一台炉配置6套余热利用装置。其受热面由模块式的H型翅片蛇形管组成,通过回收电除尘器前的烟气热量来提供一、二次风暖风器热源。同时降低电除尘器进口烟气温度,减少电除尘器处理的烟气量,降低烟气粉尘比电阻,极大提高了除尘器效率。下游设备吸收塔进口烟气温度也随着降低,这样可以降低塔内对防腐的工艺技术要求,降低了脱硫水耗。余热利用装置总平图如图2所示。

表1 余热利用暖风器相关设计参数

图2 余热利用装置总平图

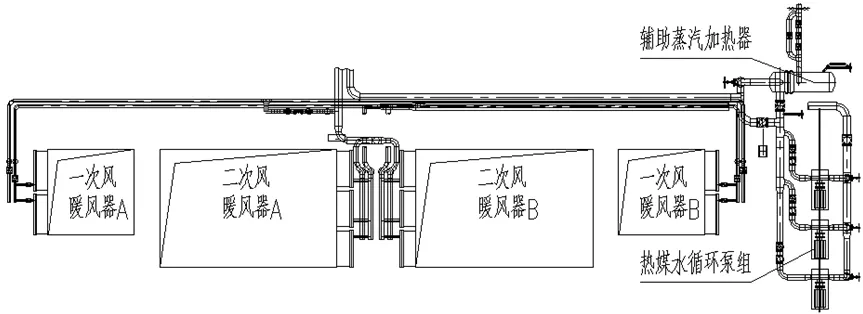

2.2 一、二次风暖风器

一、二次风暖风器分别布置在一、二次风送风机出口的竖直风道上,一台炉各配置2套一、二次风暖风器。其受热面由模块式的钢铝复合螺旋翅片蛇形管组成,通过利用余热利用装置回收的热量作为热源,对一、二次风进行加热,提高空预器空气温度,减轻空预器冷端腐蚀和堵灰现象,节约能耗,提高了锅炉效率。一、二次风暖风器总平图如图3所示。

图3 一、二次风暖风器总平图

2.3 热媒水循环系统

由热媒水循环泵组、循环水管道、电动阀门、手动阀门等形成封闭式的热媒水循环系统。由热媒水循环泵提供动力,使中间传热媒介除盐水在管路里形成闭式循环水路,达到热量传输的效果。热媒水循环泵采用变频调节,控制循环管路里的循环水量,以此来控制烟温。

2.4 稳压膨胀系统

由膨胀水箱、液位计及其配套仪表、管路、电动阀门、手动阀门等组成,用于吸收管路内循环水的体积膨胀量,保持系统管路内压力的稳定。膨胀水箱需布置在整个余热利用暖风器系统的最高点,通过膨胀水箱的储水和液位计的监控,可以补充管路内的水量并控制水位,也可以通过水位的变化来判断,换热管是否有泄漏。

2.5 辅助蒸汽加热系统

由辅助蒸汽加热器、液位计及其配套仪表、管路、电动阀门、手动阀门等组成。当余热利用装置回收热量不足时(启动工况、低负荷工况、冬季工况、事故工况),通过辅助蒸汽加热循环水,补足热量,保证一、二次风暖风器出口空气温度达到设计要求。

2.6 吹灰系统

由蒸汽吹灰器及其配套的仪表、管路、电动阀门、手动阀门等组成。用于余热利用装置受热面的清灰、除垢,降低系统阻力,保证换热效果。根据吹灰器的运行环境,为达到清洁换热面的效果,以达到预期的换热效率,选用半伸缩式蒸汽吹灰器。蒸汽吹灰器喷吹前,须通过疏水电动闸阀强制疏水,当疏水温度达到一定值时,需保证疏水干净,才能启动蒸汽吹灰器进行吹灰。

2.7 补水系统

由电动闸阀、管路、手动阀门等组成,使除盐水能进入热媒水循环系统,保证能顺利充水或补水。

2.8 电控系统

由温度元件、变送器、电动阀门、水泵、变频柜、DCS柜等电气热控设备组成。用于控制整个余热利用暖风器系统,保证余热利用暖风器系统的稳定运行,控制方式分为自动或手动。

3 余热利用暖风器技术的可行性分析

3.1 提高电除尘器除尘效率,满足环保要求

甘肃常乐电厂配套的余热利用装置是布置在电除尘器之前,将烟气温度从125℃降至85℃,可满足低低温电除尘工艺要求。低低温电除尘工艺在国内已经有很好的运行业绩,效果良好。烟气温度的下降,减小了进入电除尘器的烟气量,从而减小电场风速,增大了电场击穿电压;烟气温度的下降,降低了进入电除尘器的烟气粉尘比电阻,从而提高粉尘的荷电性能;烟气温度的下降,加大了SO3去除率,SO3去除率可达到95%;烟气温度的下降,下游设备吸收塔进口烟气温度也随着下降,这样可以降低塔内对防腐的工艺技术要求,降低了脱硫水耗。可见烟气温度下降到一定程度,满足低低温除尘工艺要求后,极大提高了电除尘器除尘效率,满足环保要求,同时降低了脱硫水耗,SO3的大部分去除,也保护下游设备的不发生低温腐蚀。

3.2 减轻空预器腐蚀和堵灰现象,节约能耗,提高锅炉运行效率

新型的余热利用暖风器,其借鉴了MGGH相关技术优点,调节灵活,随时投运,通过热媒水循环系统等相关辅助系统的中间搭桥,有机结合了余热利用装置和暖风器,通过余热利用装置回收的热量来加热一、二次风,将空预器进口空气温度从 -9.5/8.8/24.4℃对应升至 46/65/80℃,基本可以解决空预器冷端腐蚀和堵灰现象的问题。同时提高空预器出口空气温度,节约能耗,提高锅炉运行效率。

3.3 防止磨损的技术措施

由于余热利用装置布置在电除尘器前,受热面处在高粉尘冲刷的恶劣环境下,气流分布不均匀,烟气偏流,容易造成受热面内部积灰和磨损等影响设备使用寿命的问题。为保证受热面换热管的寿命,在全部受热面换热管迎风面增加3排防磨管,即假管,起到防磨和导流作用,保护换热管不被第一时间受到粉尘冲刷,并在迎风面第一排换热管加装防磨瓦,提升抗磨性能。其次,可采用 CFD 计算机数值模拟技术,对余热利用装置进行气流分布分析,确保受热面的烟气流畅均匀,避免出现局部高风速、高浓度磨损区。余热利用装置CFD计算模拟图如图4所示。

图4 余热利用装置CFD计算模拟图

3.4 防止积灰的技术措施

合理控制烟气流速,受热面的换热元件选择自清灰能力好的H型翅片管,结合对烟气中飞灰粘污指数分析,可采用不同间距的换热翅片。吹灰方案采用吹灰能力大、效果好的蒸汽吹灰器,如在低负荷烟气流速较低以及停机检修时,可采用辅助蒸汽吹扫方法清除换热管上残余积灰。

3.5 防止腐蚀的技术措施

暖风器受热面处在一个多变环境下,空气的多变性以及潮湿、成分复杂性,会对普通钢管造成腐蚀,若采用不锈钢换热管,将大大提高投资成本。所以通过对比分析以及材质合理选择,甘肃常乐电厂项目暖风器受热面采用钢铝复合螺旋翅片管,用铝包裹钢管,隔绝了空气与钢管接触机会,防止钢管腐蚀生锈,甚至穿孔漏水。通过上述分析,余热利用暖风器技术结合了余热利用技术和传统暖风器技术的相关优点,且在完善的技术防护措施下,该技术具有较高的可行性,是值得推广的新技术。

4 结语

余热利用暖风器技术作为一种基于热媒体为载体的烟气余热利用气气换热装置,是余热利用技术和暖风器技术有机结合的新技术。其结合了余热利用技术和传统暖风器技术的相关优点,择优杜缺,拥有调节灵活,随时投运、系统简单、提高锅炉效率等传统暖风器的优点,也拥有降低锅炉排烟温度、提高电除尘器除尘效率、降低脱硫水耗等低低温电除尘器的优点。在减轻空气预热器冷端腐蚀和堵灰现象的同时也提高了锅炉效率以及电除尘的除尘效率,达到节能减排作用,实现较好的经济和环保效率,适用于我国绝大部分燃煤电厂的烟气治理,是可以作为超低排放技术进行推广,具有广阔的发展前景。