聚全氟乙丙烯纤维织物的制备及其性能

2019-02-21潘金峰肖长发闫静静朱正涛

潘金峰,肖长发,2,闫静静,封 严,朱正涛

(1.天津工业大学 纺织科学与工程学院,天津 300387;2.天津工业大学 分离膜与膜过程省部共建国家重点实验室,天津 300387)

随着科学技术的进步与发展,产业用纺织品在高新技术领域的应用引起广泛关注。人们对其性能要求也越来越高,尤其是在一些苛刻条件下的应用,如酸碱环境或长期处于户外等,这对纺织品的耐酸碱及耐老化性能等都是一个重大考验。聚全氟乙丙烯(FEP)是四氟乙烯(TFE)和六氟丙烯(HFP)的共聚物,HFP的质量分数约为18%,是聚四氟乙烯(PTFE)的一种改性材料,具有良好的力学性能、优异的耐化学稳定性(耐酸碱、有机溶剂)、耐高温、低摩擦、疏水、耐老化性能等,在具有与PTFE相似性能的同时,克服了其难熔融加工的缺点,具备良好的可热塑加工性能,利于回收,有一定环保性[1-2]。故FEP纤维织物可用于高温粉尘滤袋、耐强酸碱及有机腐蚀性气体或液体的织物过滤材料、工业或特殊用布等。

FEP纤维织物的相关研究报道目前很少:姜兆辉等[3-4]研究了FEP纤维的基本性能;刘海辉等[5]对FEP纤维纺丝工艺及不同拉伸倍数后的性能进行了分析。部分专利叙述了FEP纤维及其滤网的制备方法:杨彦昊等[6]通过熔融纺丝法制备出FEP纤维,还提出FEP纤维编织的气液过滤网可用于气液分离装置;钟校[7]将FEP长丝经织机编织成织物后经浸渍、定型工艺制备出滤网成品,但对FEP纤维织物的制备及其性能未做深入研究。本文以实验室自制FEP纤维为原料,通过纺纱、织造工艺制备平纹机织物,并对织物的性能进行表征与分析。

1 实验部分

1.1 仪器及材料

仪器:DSTw-01型数字式小样并捻联合机、半自动织样机,天津市嘉城机电设备有限公司;YG(B)461D-I型数字式织物透气量仪,常州第一纺织设备有限公司;KRÜSS-DSA100型动态接触角测定仪,德国Krussa公司;YG(B)216-II型织物透湿量仪、YG(B)522型织物耐磨仪,温州大荣纺织仪器有限公司;JBDL-200 N型电子拉力试验机,扬州精博实验机械有限公司;UV-TEST型紫外冷凝老化试验箱,云谱仪器(上海)有限公司;DSC2003F3型差式扫描量热分析仪,德国NETZSCH公司;D8DISCOVER型X射线衍射仪(XRD),德国BRUKER公司;Nicolet iS50型傅里叶红外光谱仪(FT-IR),赛默飞世尔科技公司。

材料:聚全四氟乙丙烯 (FEP)纤维,实验室自制;浓硫酸(H2SO4,质量分数为98%)、氢氧化钠(NaOH),分析纯,天津市风船化学试剂科技有限公司;十氢萘,分析纯,山东西亚化学工业有限公司。

1.2 FEP纤维织物制备

1.2.1纺纱工艺

选用线密度为70 tex、断裂强度为0.71 cN/dtex的FEP纤维加捻。设计捻度为20 捻/(10 cm),出条速度为10 m/min,Z捻。加捻所得纱线线密度为71 tex。

对加捻后的FEP纱线进行合股,设计捻度为 20捻/(10 cm),出条速度为10 m/min,S捻;选取钢丝圈为240 mg。合股所得纱线线密度为128 tex,作为经纬纱来织造织物。

1.2.2组织结构设计

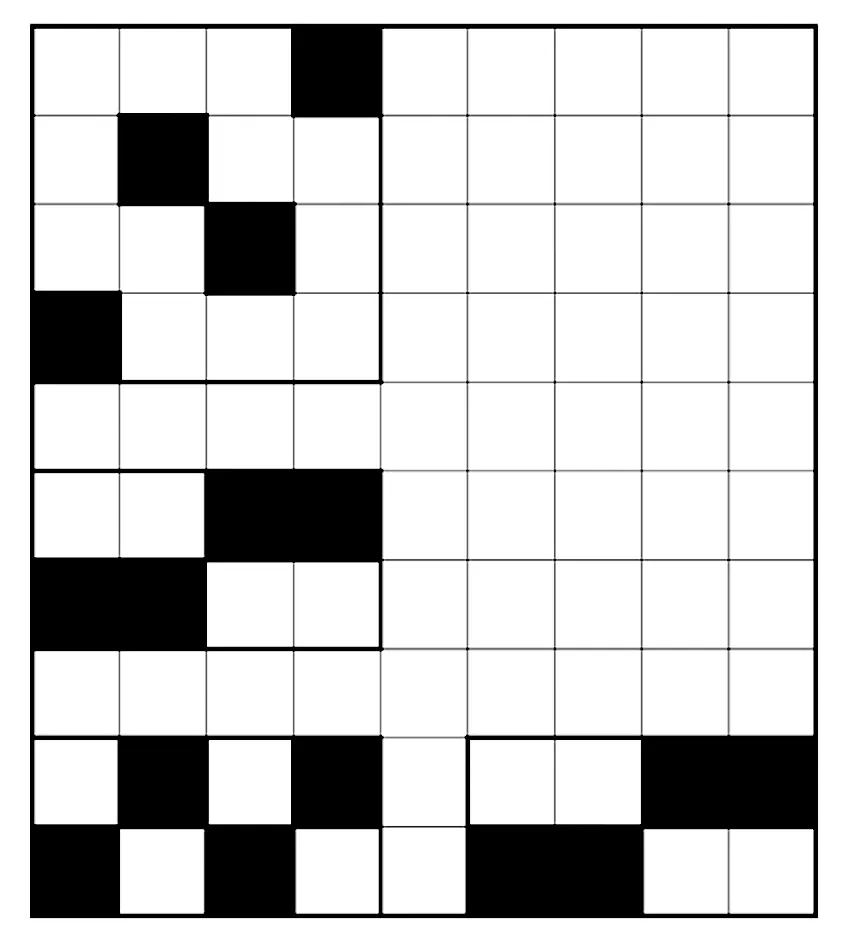

在满足使用强度条件下,织物组织结构和织造工艺要简单方便,利于实现产业化。同时为减少因断头和开口不清产生的织疵,本文采用飞穿法穿综,由于纱线较细,穿筘时选择每筘2入。图1为FEP纤维织物上机图。

图1 FEP纤维织物上机图Fig.1 Looming draft of FEP fiber fabric

1.2.3织造参数

织物织造过程中,可根据所用纱线粗细、织物组织结构、性能要求以及产品用途等来设计经纬密度,通过幅宽来确定整经根数。本文织造FEP纤维织物时设定经密为180 根/(10 cm),采用分条整经,筘号90#,综片页数为4。考虑到织物织造时会发生经缩,因此,实际整经根数为486,最后所得织物幅宽为250 mm,厚度为0.51 mm。

1.3 性能测试

1.3.1织物透气与透湿性能测试

采用织物透气量仪,参照GB/T 5453—1997《纺织品 织物透气性的测定》测试织物的透气性能。实验面积为20 cm2,压差为200 Pa,经校准选用5号喷嘴。

参照GB/T 12704.2—2009《纺织品 织物透湿性试验方法 第2部分:蒸发法》用织物透湿量仪测试织物透湿性能。实验箱环境温度为(38±2) ℃,相对湿度为(50±2)%,气体流速为0.3~0.5 m/s。实验组为封有FEP织物的组合体织物透湿率,由下式计算得出。

(1)

式中:WWVT为透湿率,g/(m2·24 h);Δm为实验组实验前后2次质量之差,g;Δm0为对照组实验前后2次质量之差,g;本文实验无对照组,Δm0的值为0;A为有效实验面积,本实验装置为0.002 83 m2;t为实验时间,h。

1.3.2织物力学性能测试

参考GB/T 3923.1—1997《纺织品 织物拉伸性能》,采用电子拉力试验机测试织物的经、纬向拉伸断裂性能。试样尺寸为10 mm×150 mm,夹钳隔距为100 mm,拉伸速度为100 mm/min,预加张力为5 N。

参照GB/T 3917.2—2009《纺织品 织物撕破性能》,用单缝裤型试样法测试织物的经、纬向撕破性能。裤型试样尺寸为50 mm×200 mm,从宽度方向正中切100 mm平行于长度方向的裂口,在试样中间距末切割端25 mm处标出撕裂终点;测试时两夹钳分别夹住2条裤腿,使切割线与夹具中心线对齐;夹钳隔距为100 mm;拉伸速度为100 mm/min。

裁剪3块圆环型试样,外圆直径为125 mm,内圆直径为10 mm,分别称取其质量并记录,将试样放入织物耐磨仪中试验后再次称取其质量。在转速为60 r/min时磨损200次。根据下式计算织物的单位面积质量损失W,g/cm2和耐磨指数A,次/g。

(2)

(3)

1.3.3织物热性能测试

裁剪尺寸为10 cm×10 cm的试样若干,在恒温恒湿环境中(温度为(20±2) ℃,相对湿度为(65±3)%)调湿24 h,分别放入到设定温度为50、100、150、200 ℃的烘箱内处理1 h取出,测其经、纬向长度;再将调湿后的试样分别放入到设定温度为100、150、200 ℃的烘箱内处理2、3、4、5 h后取出,测其经、纬向长度。根据下式计算织物热收缩率:

(4)

式中:L0为实验前长度,cm;L1为实验后长度,cm。

1.3.4织物耐化学试剂性能测试

裁剪3块尺寸为200 mm×200 mm的试样,分别浸渍到常温下盛有质量分数为98%H2SO4、质量分数为10%NaOH及十氢萘的烧杯中,24 h后取出试样,用去离子水洗涤,除尽织物上的化学试剂,在常温下自然晾干。通过对处理前后试样热分析及结晶结构、化学结构、拉伸性能分析来表征织物的耐化学试剂性能。

热分析:采用差式扫描量热分析仪对试样进行测试分析,实验温度从室温升至300 ℃,升温速度为 10 ℃/min,氮气保护。

结晶结构:采用X射线衍射仪对试样进行测试,采用Cu-Kα辐射源,波长λ为0.154 18 nm,扫描步长为0.05°,扫描范围2θ为5°~40°。利用Peak-fit软件对试样晶面衍射峰半高宽进行分析,再通过谢乐公式计算晶粒尺寸[8]。

式中:L为晶粒尺寸,nm;k为Scherrer形状因子,其值为0.89;λ为X射线波长,nm;B为晶面衍射峰半高宽,rad。

化学结构:采用傅里叶红外光谱仪对试样进行测试。扫描范围为4 000~400 cm-1。

1.3.5织物耐老化性能

参考AATCC 186—2009《纺织品的耐气候性:紫外光和湿态暴晒》和ISO 1419—1995《橡胶或塑料涂层织物 加速老化实验》,采用紫外冷凝老化试验箱测试织物耐老化性能。裁剪2块尺寸为200 mm×200 mm的试样,经过老化实验的FEP纤维织物为实验组,未经处理的为对照组。试样连续辐照暴露,试验箱黑板设定温度为40 ℃,每个紫外灯管的紫外辐照度为1.40 W/m2(实验箱含有4个同等规格的紫外灯管),实验时间为168 h(7 d),通过测试拉伸性能表征织物耐老化性能。

2 结果与讨论

2.1 透气与透湿性能分析

对织物透气性最主要的影响因素是孔径分布、大小以及数量。从另一角度分析,透气量主要取决于纱线直径、密度和厚度[9]。通过测试,FEP纤维织物透气率为791.21 mm/s,本文所织造织物相对较厚且孔径较小,但FEP纤维制备的纱线摩擦系数小,表面光滑无毛羽,故气流通过织物孔隙时几乎不受阻力,因此,最后所得织物透气率也相对较大。

对于光滑平面来说,仅使用接触角可以说明其表面亲疏水性能。图2为FEP纱线的接触角示意图。可知,FEP纱线的接触角为115.8°,具有疏水性[10],间接表征FEP织物具有一定拒水特性。通过计算,FEP织物透湿率为2 429.68 g/(m2·24 h)。出现该现象的原因为:一方面织物织造时工艺的选择以及打纬时较紧使得孔径较小,故单位时间内通过织物的水蒸气较少;另一方面,亲水性纤维具有较高表面能,因此,比疏水性纤维更易吸收水分。相反,疏水性纤维具有较低表面能,排斥水分。而FEP纱线与水的接触角为115.8°,当接触角大于90°时,织物具有拒水特征,而且织物组织结构越紧密,经纬密越大,织物孔隙越小,拒水效果越明显,当水蒸气从织物一面扩散到另一面时所受阻力也较大。由于机织物本身具有一定孔隙,使其有一定透湿率,但数值相对较小。

图2 FEP纱线的接触角Fig.2 Water contact angles of FEP yarn

2.2 力学性能分析

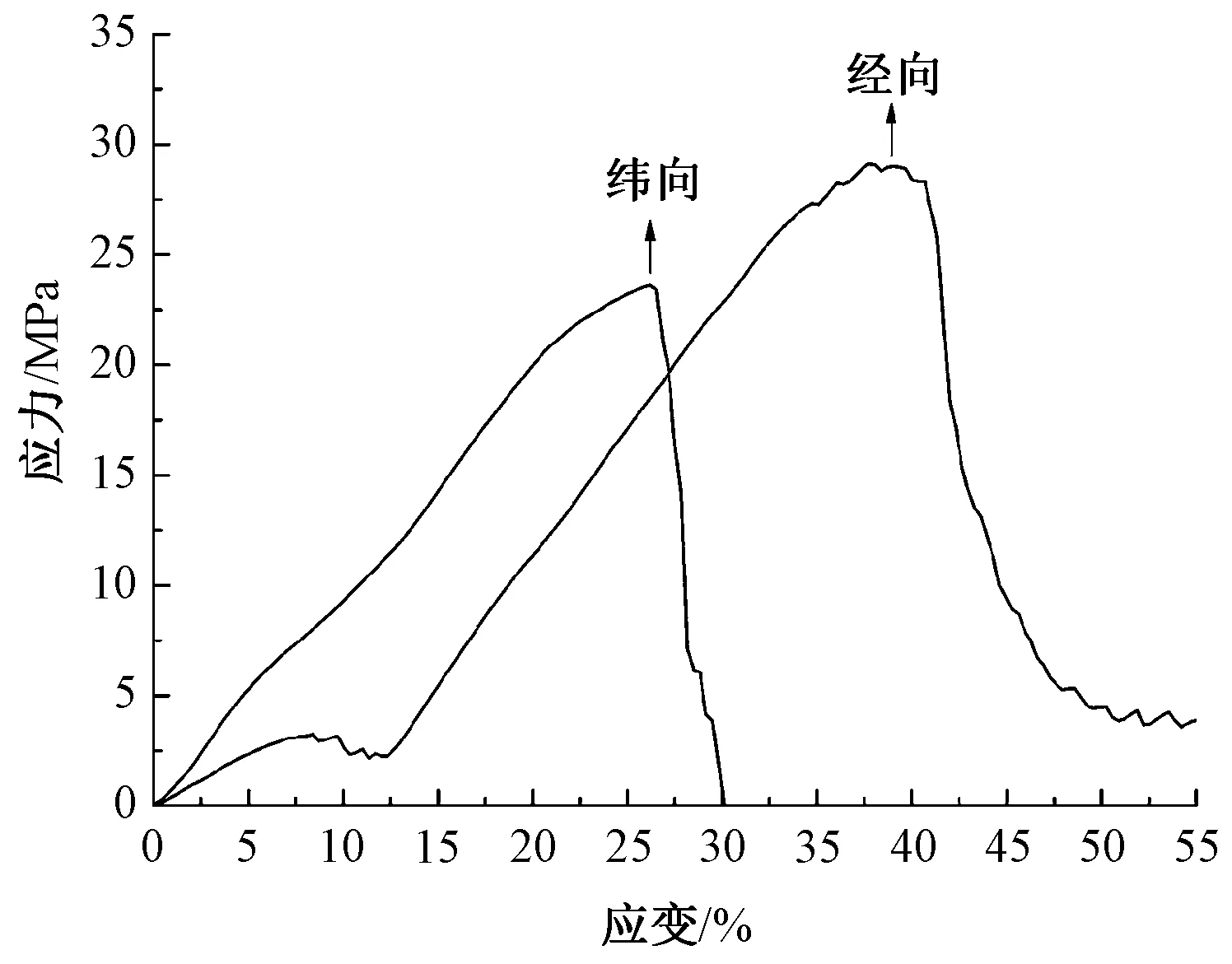

图3示出FEP纤维织物的拉伸性能。可知:织物经向所能承受的最大载荷为149.7 N,断裂伸长率为37.7%,断裂强度为29.4 MPa;纬向所能承受的最大载荷为125.2 N,断裂伸长率为25.9%,断裂强度为24.5 MPa,表现出良好的力学性能,且经向强度高于纬向。主要是打纬时力度不足和用力不均,导致织物纬密偏小且不均匀,使得纬向力学性能低于经向。

图3 FEP纤维织物的拉伸性能Fig.3 Tensile properties of FEP fiber fabrics

通过对织物撕破性能测试可知,FEP纤维织物经、纬向撕破强力分别为71.05、88.44 N,纬向大于经向。影响织物撕破强力的主要因素为纱线的断裂强力和断裂伸长率,且与纱线的力学性能成正相关,FEP纱线断裂强力为10.11 N,断裂强度为0.79 cN/dtex,断裂伸长率为20.5%。采用单缝法测试织物撕裂性能时,纱线逐根发生断裂,且牵伸力的方向与断裂纱线的原轴向垂直[11]。由于FEP纱线有良好断裂强力和断裂伸长率,故织物撕裂强力也较大。本文所织造织物纬密小于经密且打纬时力度不足,所以沿着纬向的撕破强力大于经向。

通过对织物耐磨性能试与分析可知,FEP纤维织物的单位面积质量损失为5×10-5g/cm2、耐磨指数为 2×105次/g,表现出优异的耐磨性能。其原因是含氟纤维织造的织物表面光滑无毛羽,摩擦因数极小[12],故织物与砂轮接触时,损耗较少,质量几乎不变。此外,FEP纤维本身也具有较好的耐磨性能和力学强度,对织物的耐磨性能起到增强作用。

2.3 热性能分析

FEP纤维织物热收缩率随温度变化曲线如图4所示。可知织物经、纬向热收缩率都随温度升高而增大。当温度相同时,经向热收缩率大于纬向,其主要原因是织物在织造过程中,与纬纱相比,经纱一直受到牵伸力的作用,储存了部分内应力;自然状态下织物会发生微小收缩来释放部分内应力,另一方面,在热收缩实验过程中,高温会促使经、纬纱中内应力全部释放[13],因此,经向热收缩率大于纬向。实验时在温度为200 ℃条件下处理1 h,织物经向热收缩率为23%,纬向热收缩率为16%,考虑到内应力对织物热收缩性能的影响,在熔融纺丝法制备FEP纤维时,通过调整牵伸辊速度比,FEP纤维的内应力部分释放,使织物热收缩性能得到一定程度改善,提高尺寸稳定性。

图4 FEP织物热收缩率随温度变化曲线Fig.4 Thermal shrinkage curve of FEP fiber fabric with temperature

FEP纤维织物热收缩率随时间变化曲线如图5所示。可知当处理时间超过一定数值后,织物经、纬向热收缩率不再发生变化,表现出优异的耐高温性能以及尺寸稳定性,可将织物应用到高温条件下长时间工作的领域,其性能满足使用要求。

图5 不同温度下FEP纤维织物热收缩率随时间变化曲线Fig.5 Thermal shrinkage curve of FEP fiber fabric under different temperature with time.(a) Warp direction; (b) Weft direction

2.4 耐化学试剂性能分析

不同化学试剂处理后FEP纤维织物的热分析曲线如图6所示。可知曲线在250~280 ℃范围内有一显著吸收峰,是高聚物由黏流态向高弹态的转变,其峰值为熔点(Tm),可知不同化学试剂处理前后试样的熔融温度几乎没有差异,都在265 ℃左右。

图6 不同化学试剂处理后FEP纤维织物的热分析曲线Fig.6 DSC curves of FEP fiber fabrics treated with different chemical reagents

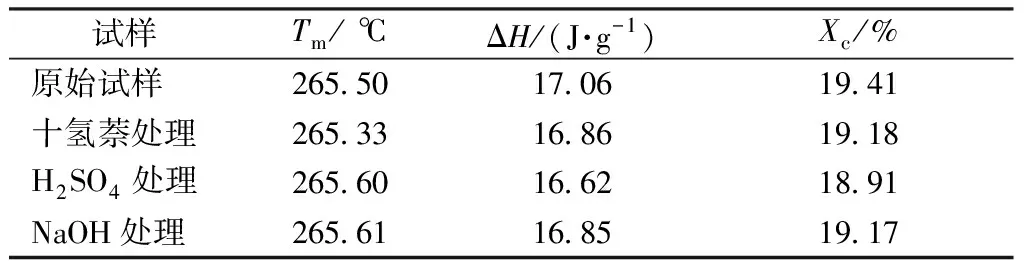

表1示出试样熔融温度和相对结晶度。可知,不同化学试剂处理前后织物的熔点和相对结晶度均发生了微小变化,这可能是由于微量化学试剂渗透到FEP纤维结晶区,破坏了大分子的有序结构,极少部分结晶区转化为非结晶区,因此,试样结晶度有较小程度的下降,但经化学试剂处理后,试样的整体结晶结构并未被破坏,表现出优异的耐化学试剂性能。

图7示出不同化学试剂处理后FEP织物的X射线衍射图。可知,各曲线的强衍射峰几乎在同一位置(2θ=18°)出现,对应于FEP的(100)晶面,处理后的试样对应的该衍射峰强度有一定程度减弱,但衍射峰的位置说明试样经化学试剂处理后并未改变结晶晶型,表明织物具有优异的耐化学试剂性能。

表1 不同化学试剂处理后FEP纤维织物的熔融温度和相对结晶度Tab.1 Melting temperature and relative crystallinity of FEP fabrics treated by different chemical reagents

注:ΔH为熔融焓,FEP标准熔融焓ΔHc=87.9 J/g[14];Xc为结晶度。

图7 不同化学试剂处理后FEP纤维织物的X射线衍射图Fig.7 XRD patterns of FEP fabrics treated with different chemical reagents

表2示出试样的晶体结构参数。结果表明,经化学试剂处理后试样晶粒尺寸有微小程度的减小,可能是极少量的化学试剂渗透到纤维结晶区造成的。与衍射峰强度减弱和DSC分析结论一致。

表2 试样的晶体结构参数Tab.2 Crystal structure parameters of sample

图8为不同化学试剂处理后FEP纤维织物的红外光谱图。可知,1 146.4、1 203.8 cm-1处的特征峰较强,主要是—CF2反对称和对称伸缩振动引起的,980 cm-1处出现的是—CF3特征峰,而 1 146 cm-1附近的特征峰对应于FEP的无定型结构[5],FEP由TFE和HFP共聚而成,且HFP所占比例低于TFE,故—CF2的特征峰值高于—CF3。通过比较各特征峰的位置,表明FEP的化学键及其基团结构并没有被化学试剂破坏,主要是由于C—F键具有较高键能,特别是当1个碳原子上连接2个氟原子时,键长缩短,键能增大,表现出织物优异的耐化学试剂性能。

图8 不同化学试剂处理后FEP纤维织物的红外光谱图Fig.8 FT-IR spectra of FEP fabrics treated with different chemical reagents

不同化学试剂处理后FEP纤维织物的拉伸性能如图9所示。可知,织物经酸碱、有机溶剂处理,其经、纬向断裂强度和断裂伸长率均未发生明显变化,表现出优异的耐化学试剂性能。

图9 不同化学试剂处理后FEP纤维织物的拉伸性能Fig.9 Tensile properties of FEP fiber fabrics treated with different chemical reagents.(a) Warp direction; (b) Weft direction

综上所述,经过对FEP纤维织物微观与宏观角度的性能测试与分析,其与市场现存大多数化纤织物相比,具有优异的耐化学试剂性能,能够满足在酸碱及有机溶剂条件下使用的要求。

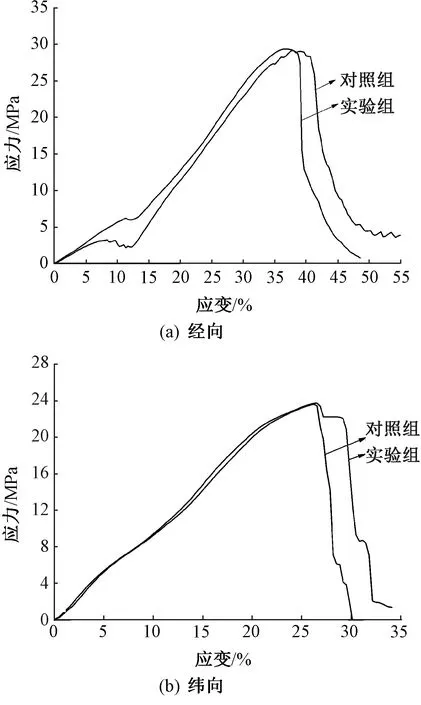

2.5 耐老化性能分析

经过老化实验与未经处理的FEP纤维织物的拉伸性能如图10所示。可知织物经紫外光辐照 7 d,其经、纬向断裂强度和断裂伸长率均未发生明显变化,表现出优异的耐老化性能。

图10 经过老化实验与未经处理的FEP纤维织物的拉伸性能Fig.10 Tensile properties between aged and untreated FEP fiber fabrics.(a) Warp direction; (b) Weft direction

3 结 论

1)利用实验室自制的聚全氟乙丙烯(FEP)纤维,经加捻、合股工艺制备出FEP纱线,通过半自动织机织造出幅宽为250 mm、厚度为0.51 mm的FEP平纹织物。

2)FEP纱线的力学性能较好,其断裂强度为0.79 cN/dtex,断裂伸长率为20.5%。其接触角为115.8°,具有一定疏水性,使得FEP纤维织物具有拒水特性。

3)FEP纤维织物在50 ℃条件下不发生收缩,200 ℃条件下织物经、纬向热收缩率分别为23%、16%,随着处理时间的增加,织物热收缩率变化较小,一段时间后不再变化,表现出优异的耐高温性能和尺寸稳定性。

4)FEP纤维织物经、纬向断裂强度分别为29.4、24.5 MPa,撕破强力分别为71.05、88.44 N,体现出良好力学性能。此外,织物还具有良好的透气性及优异的耐磨性能。

5)经H2SO4、NaOH及十氢萘处理,从微观角度分析,FEP纤维织物的热性能、结晶结构及化学结构均未发生明显变化;从宏观角度分析,织物力学性能也未发生明显变化,综合可知该织物具有优异的耐化学试剂性能。经紫外光辐照7 d,织物力学性能未发生明显变化,体现出优异的耐老化性能。这些优异性能使得FEP纤维织物可应用于特殊领域的产业用纺织品。

FZXB