基于ANSYS的赛车车架结构设计与优化

2019-02-21田易明王喜社王德旺魏德强

□田易明 王喜社 李 付 王德旺 魏德强

车架是赛车的主体构成,车架除了用于放置发动机差速器等主要总成装配的基体外,还有着保护人身安全的作用。在激烈的赛车比赛中赛车需要在加速、制动与操控性等多方面有着较高的可靠性。全地形赛车还需要应对各种复杂多变的赛道情况,例如:飞坡、炮弹坑、连续弯道、泥坑等,赛车行驶过程中受到的振动和冲击将通过悬架直接传到车架上,故对车架设计要求更高[1~3]。车架决定了整车的平稳性,因此车架承受着车架内部以及外部多种载荷。车架的性能对整车的各性能如安全性、动力性、操纵稳定性等有直接影响,因此,对车架的强度、刚度及重量等特性进行分析尤为重要[4]。本文针对全地形赛车的车架进行模拟计算,通过分析车架在复杂工况下的应力应变情况,得出赛车车架的可靠性报告,为实际的加工及应用提供理论依据。

一、受力载荷计算

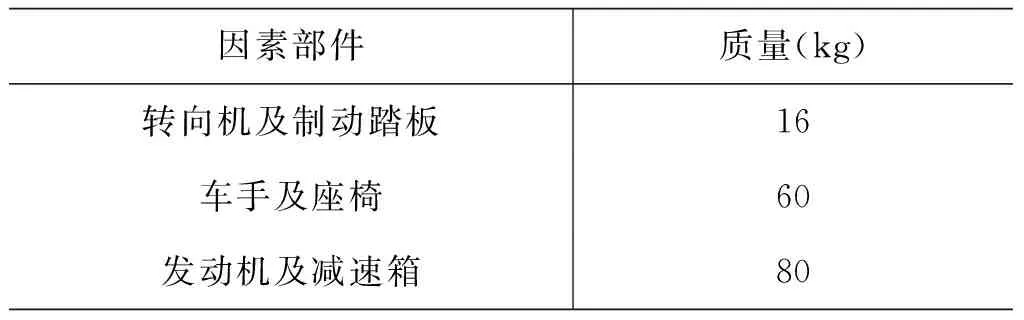

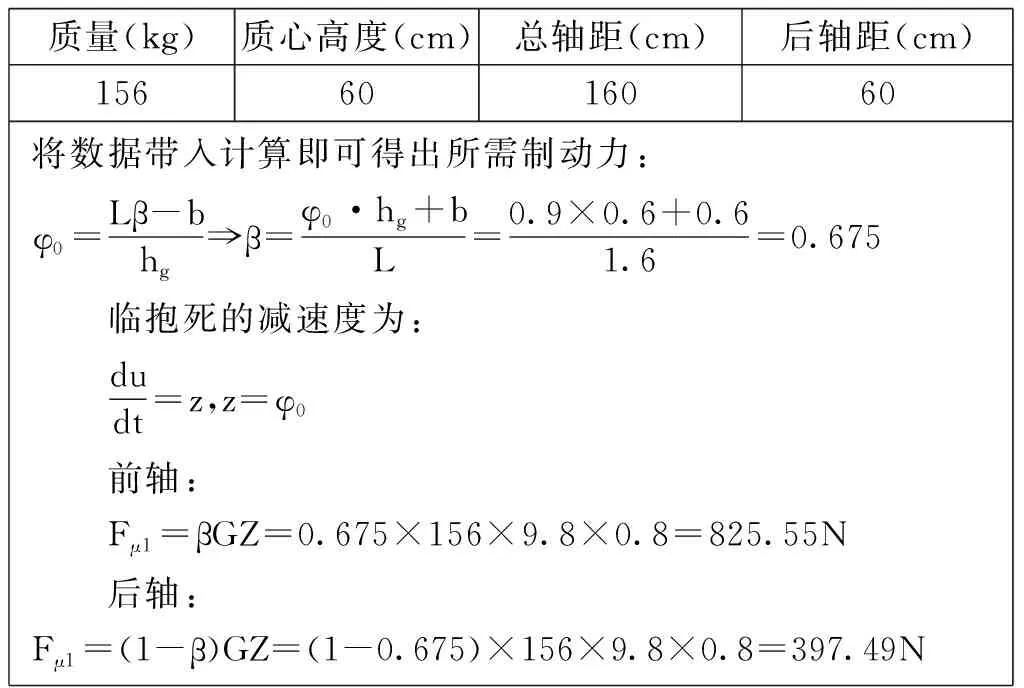

(一)静载工况。静载时赛车不受外力作用,车架只受自身发动机、车手等重力,其受力情况如表1所示。

表1 静载荷下部件受力

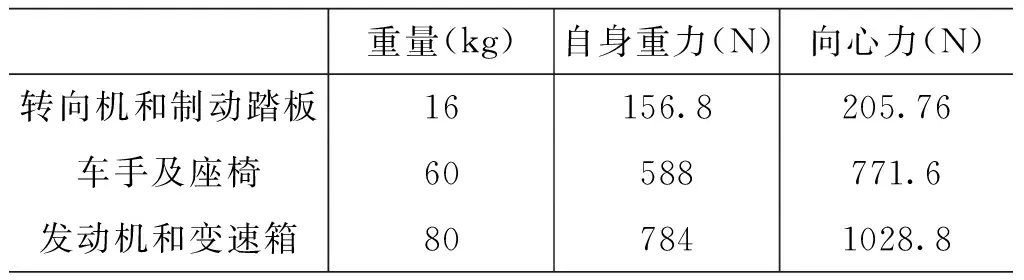

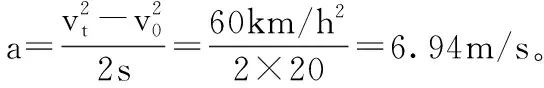

(二)转弯工况。当赛车以最高速度行驶进入弯道时,为了保证转向的准确性,地面会向车轮施加一个侧向的加速度,侧向加速度方向指向弯道圆心,受此加速度的影响,赛车内载荷会产生一个与侧向加速度相反的惯性力施加在车架上,此时为赛车高速转向工况。高速转向工况分析了车架在此工况时的应力及变形情况,以保证车架的可靠性载荷约束。其中赛车可达到的最大车速为50km/h,假设转弯半径为15m,即可求出离心加速度为:

由F=ma即可求得车架每部分所受的向心力,因为主要重量分布在转向机(前端受力)、车手(中部)、发动机和变速箱(车尾受力),所以把受力分为三个部分,受力情况如表2所示。

表2 转弯工况下部件受力

根据赛车轮胎和行驶特性以及其他参赛车队实测经验,在正常路况下行驶时赛车同步附着系数取φ=0.8(越野型赛车一般为0.6~1.0)。

地面制动力受到地面附着条件限制,制动过程可能出现以下情况:第一,当φ<φ0前轮先抱死拖滑,稳定工况,但是此时车辆丧失转向能力,附着条件并没有得到充分利用。第二,当φ>φ0后轮先抱死拖滑,危险不稳定工况,此时后轮会发生侧向甩尾,附着条件利用率低。第三,当φ=φ0前轮和后轮同时抱死拖滑,避免后轴侧滑,且附着条件利用情况最好。由于后轮先抱死容易发生后轴侧滑,是一种危险不稳定工况,应该避免。因此应把赛车制动情况设计在前轮略先于后轮抱死或者前后轮同时抱死的情况,此时地面附着条件利用率最高,获得最大地面制动力,也即制动器使之车轮临界抱死所需最小制动力。通过测量得出以下数据,如表3所示。

二、仿真

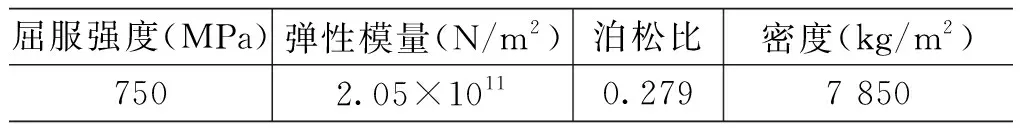

(一)材料选择。根据车架设计经验以及材料性能选用钢(美国标号;国标),连接方法为焊接,材料物性参数如表4所示。

表3 赛车部件实测参数

表4 30CrMo物性参数

(二)模型建立。车架由直或弯曲的钢管组成,如果采用拼接的方法,可能会因为空焊或者虚焊导致车架整体结构不牢固,从而造成安全隐患。两个支撑点之间直管的结构件长度不得超过1,016mm。如果两个支撑点之间的结构件不是直管结构件则属于弯曲结构件,其弯曲两边切线延长线的最小夹角不得超过30°,两个支撑点之间的管件长度不得超过711mm。

驾驶舱前部是安放转向机构、前刹车制动缸及其管线的位置,驾驶舱后部是安放发动机、CVT、变速箱、半轴、排气装置、后刹车制动管线等部件的位置。要保证这些零部件及其总成有足够的安装位置和合适的安装点,并且能合理高效地利用有效空间,使得赛车整体布局紧促合理。车架的设计还需要考虑安装好上述所有零件及总成后,整车总宽即后轮两轮胎外侧的直线距离不超过1,620mm。其三维模型图如图1所示。

图1 车架三维模型 图2 车架实物图 图3 车架网格划分

(三)网格划分。将绘制好的模型导入ANSYS中进行网格划分,因为六面体相对四面体质量更高,同样的网格尺寸六面体比四面体计算速度更快。所以选择六面体进行网格的划分,网格划分如图3所示。

(四)工况分析。研究选择了四种较为典型的工况对车架进行仿真模拟,主要有:静态工况、扭转工况、转弯工况和制动工况[5]。

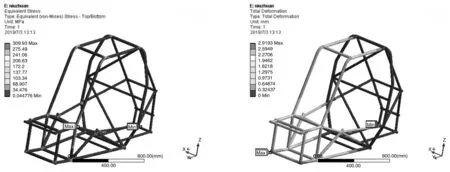

1.静态工况。车架静态情况下一共三个部分受力,驾驶前舱受转向机及制动踏板重力作用,驾驶位置受车手及座椅的重力作用,尾部主要受发动机和转向机重力作用。因赛车处于静止状态,对模型进行远端位移约束,所以假设对轮胎六自由度进行约束,并将表1计算参数导入,得到应力和形变分布如图4和图5所示。

图4 静载荷下应力图 图5 静载荷下应变图

2.扭转工况。车因为全地形赛道的复杂情况会遇到高坡、泥坑等复杂地形,所以不会保持在一个水平面,要求赛车能满足这种复杂多变的地形就需要对赛车进行扭转工况进行分析。对赛车进行飞过高坡或者驶过泥地时模拟工况分析,当赛车飞过飞坡时左前轮被抬高(假设被抬高),右轮相对降低,后轮不做约束,并将表1计算参数导入,得到应力和形变分布如图6和图7所示。

图6 扭转工况下应力图 图7 扭转工况下应变图

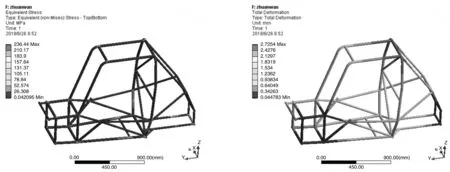

3.转弯工况。转弯时保持整车的稳定性是一辆赛车必备的条件,如果设计不合理就可能会导致侧翻或者因为受力过大而产生变形。所以对赛车进行转弯分析,赛车过弯时除了受到自身重力还受到向心力影响。对赛车前后轮分别进行远端位移的约束,当赛车处于转弯一瞬间时,赛车前后轮x与z轴方向位移均为0(赛车前进方向为y轴)。得到应力和形变分布如图8和图9所示。

图8 转弯工况下应力图 图9 转弯工况下应变图

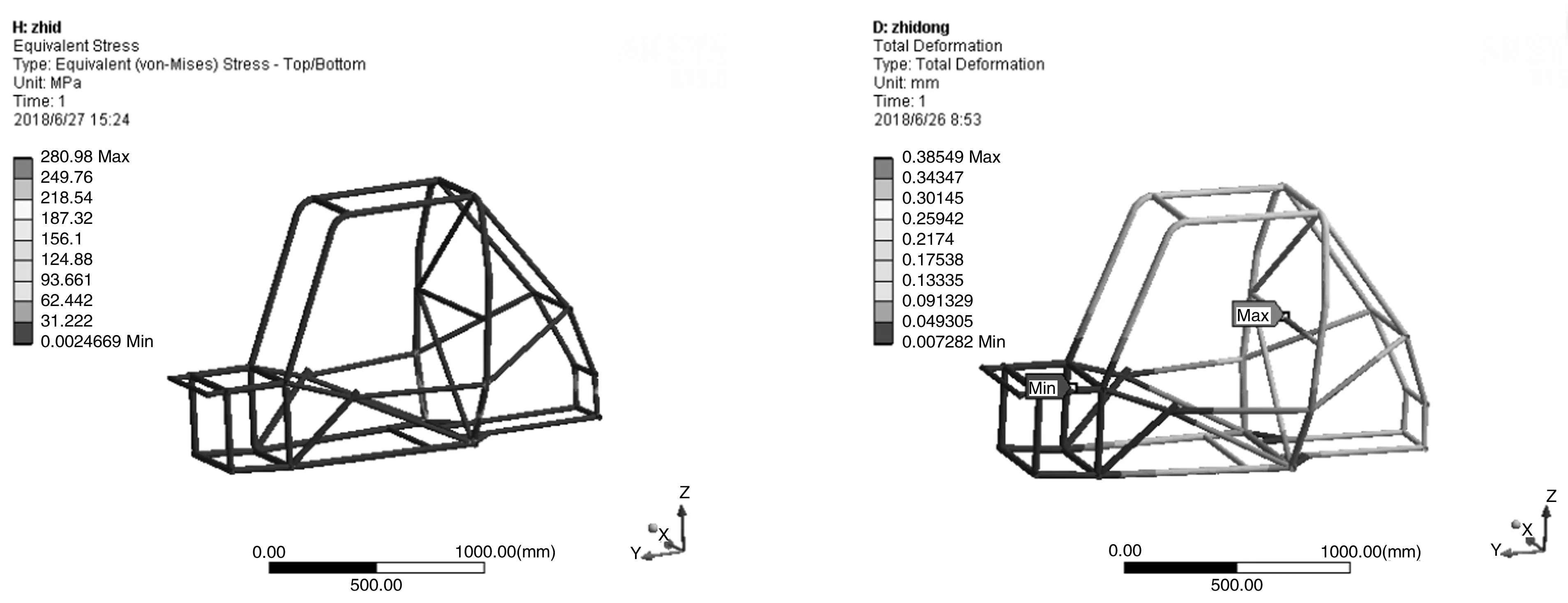

4.制动工况。紧急制动无论对赛车还是民用车来说都是极其重要的,刹车时前后轮需要同时处于抱死状态,制动力通过卡钳作用于刹车盘使轮胎停止运转从而达到整车停下的目的。制动时制动力通过轴距形成转矩作用在车架悬架点上。对车架悬架点进行约束,前轮x、y、z三轴均无位移,后轮对y、x轴位移约束为0,z轴不做约束。得到应力和形变分布如图10和图11所示。

图10 制动工况下应力图 图11 制动工况下应变图

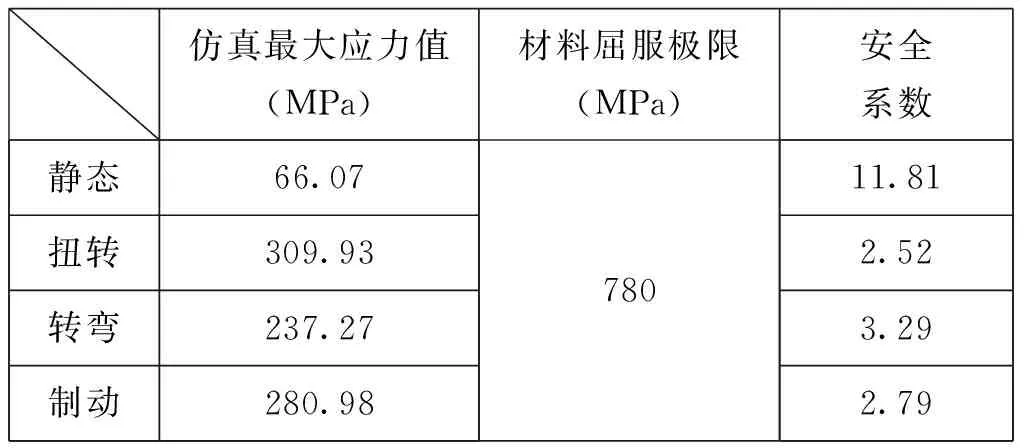

(五)仿真分析。将仿真所得四种工况下赛车车架的应力应变情况与材料屈服极限进行比较,一般工程设计中安全系数<1时即表示不符合要求。但是赛车需要的安全性较高,并且每个车手的体重不统一,故需要对安全系数标准提高。

表5 不同工况下车架安全系数

由表5中结果可知,赛车车架是符合基本强度刚度要求的,其中受到的最大应力为309.93MPa,受到的最小应力为66.07MPa。安全系数最大值为11.81,安全系数最小值为2.52,从分析中得到了赛车车架在三种工况下的形变量以及应力集中情况,为整车优化提供方向,为整车的各性能如安全性、动力性、操纵稳定性提供理论分析依据,最终所设计整车车架实物如图2所示。

三、结语

本文针对了一种全地形赛车的车架进行分析,并选取了赛车在竞赛过程中,静态、扭转、转弯和制动四种工况下进行计算仿真,结果表明车架在扭转工况下最大应力为309.93MPa,低于材料的屈服极限,且安全系数为2.52,符合工业设计的安全要求。