水工环境下锈蚀钢纤维混凝土梁抗冲击性能研究

2019-02-21杨敬芝

杨敬芝,陈 辉

(1.水利部漳卫南局德州水利水电工程集团有限公司,山东 德州 253000;2.温州大学 瓯江学院,浙江 温州 325035)

1 冲击荷载作用下水工钢纤维混凝土的耐久性问题

钢纤维强度高且具有一定的延性性能,掺入到混凝土中具有良好的阻裂作用,因此钢纤维混凝广泛应用与水工、河道等水工环境[1]。由于钢纤维材料和水工混凝土结构常用钢筋化学组成相近,因此在水工氯离子环境中,混凝土中的钢纤维也会发生锈蚀现象[2-4]。例如:钢纤维应用于人工抛洒除冰盐的混凝土道面和桥面、常年接触氯离子的海工以及河流混凝土建筑物。已有研究成果表明,海洋及洒冰盐环境中氯离子破坏钢筋钝化膜,钢纤维和钢筋表面的钝化膜遭到破坏后,在氧气和水分充足的条件下,钢纤维和钢筋发生锈蚀[5-10],进一步导致钢纤维混凝土锈胀开裂和力学性能退化,从而影响到整个水工混凝土结构的安全问题。在环境、施工和荷载等因素作用下,混凝土会产生开裂,裂缝处的钢纤维和钢筋脱离混凝土载体保护后,在氯离子的作用下,钢纤维的锈蚀速度会更快,腐蚀会更加严重(图1)。

图1 钢筋、钢纤维锈蚀导致水工混凝土损伤

水工混凝土结构在交通工程中车桥相撞、船桥相撞都是偶然荷载作用下的频发事件,其后果不但导致桥毁、车船损、人伤,而且造成大量的交通拥堵,造成的直接和间接经济损失巨大。由于车船意外导致的冲击荷载,对水利工程结构的安全性构成了巨大的挑战,严重威胁到生命、财产安全以及社会的和谐稳定[11]~[13]。因此,为了科学合理地评估水工环境中钢纤维混凝土结构的受力性能,从而对其进行可靠性鉴定、耐久性分析与维护,对水工混凝土构件在冲击荷载作用下的力学行为退化研究显得尤为重要。

本文采用三维有限元显式动力分析软件LS-DYNA 对水工环境下锈蚀钢纤维混凝土梁进行有限元模拟,分析考虑不同锈蚀率和冲击能量等参数对锈蚀钢筋混凝土梁的抗冲撞性能的影响,为水工混凝土结构在冲击荷载作用下的力学行为评定奠定理论基础。

2 钢纤维混凝土梁模型建立

2.1 锈蚀钢纤维混凝土力学性能

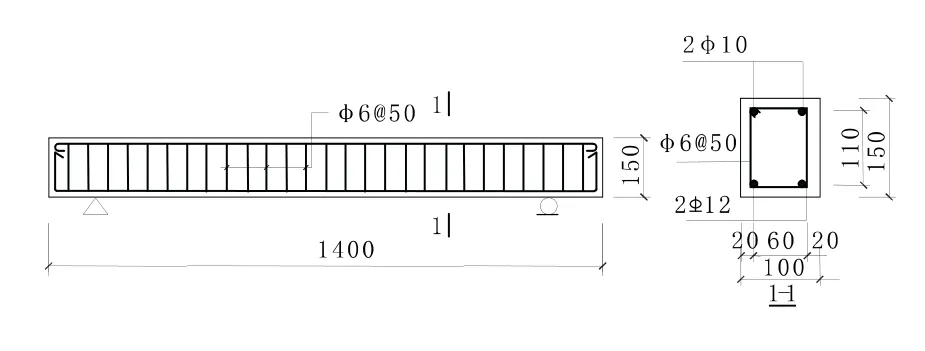

钢纤维混凝土采用实体建模,将钢纤维弥散在整个混凝土中,采用整体式钢纤维混凝土模型,其单元视为连续均匀材料。钢纤维混凝土采用SOLID164 单元,钢筋采用LINK160 单元。选用C30 钢纤维混凝土,材料参数为:单轴抗压强度σys=20.1 MPa,单轴抗拉强度为σts=2.01 MPa,弹性模量E=3.0×104N/mm2,质量密度为ρ=2.5×10-6kg/mm3,泊松比V=0.2[14]。考虑锈蚀率的影响锈蚀钢纤维及钢筋筋的动力本构模型采用前期研究成果[9~10],梁模型尺寸及配筋如图2 所示。

图2 梁模型尺寸及配筋

2.2 几何尺寸

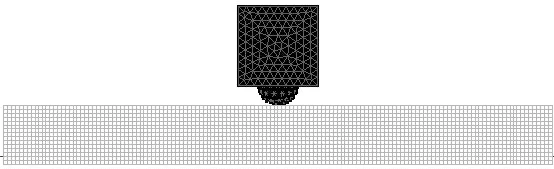

梁试件的几何尺寸见图3,考虑计算精度及计算时间等要求,冲击块采用刚体Rigid 模型,落锤质量100 kg。混凝土单元网格取为10 mm×10 mm×10 mm,建模及网格划分如图3 所示。

图3 梁的有限元模型建立

2.3 边界条件

锈蚀钢纤维混凝数值模型梁边界条件为简支,其支座材料选用刚体*MAT_RIGID 模型[14]。支座与数值梁模型之间定义自动单面接触*CONTACT_AUTOMATIC_SINGLE_SUFACE,计算接触的动力和静力摩擦系数取0.8。

3 冲击荷载作用下锈蚀钢纤维混凝土梁受弯性能分析

采用LS-DYNA 软件建立有限元模型,对水工锈蚀钢纤维混凝土梁进行非线性动力有限元计算,方案如表1 所示,并对结果进行分析,以获取各参数对落锤冲击锈蚀混凝土梁受弯性能动力响应的影响规律。

表1 冲击荷载作用下锈蚀钢筋混凝土梁受弯性能数值模拟分析方案

3.1 钢筋和钢纤维锈蚀率的影响

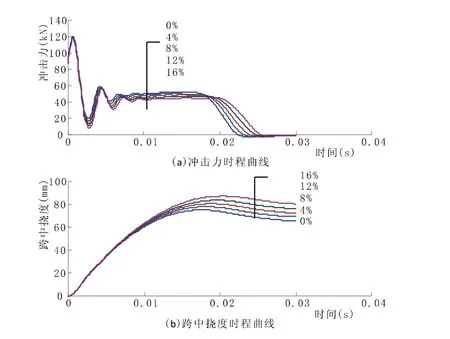

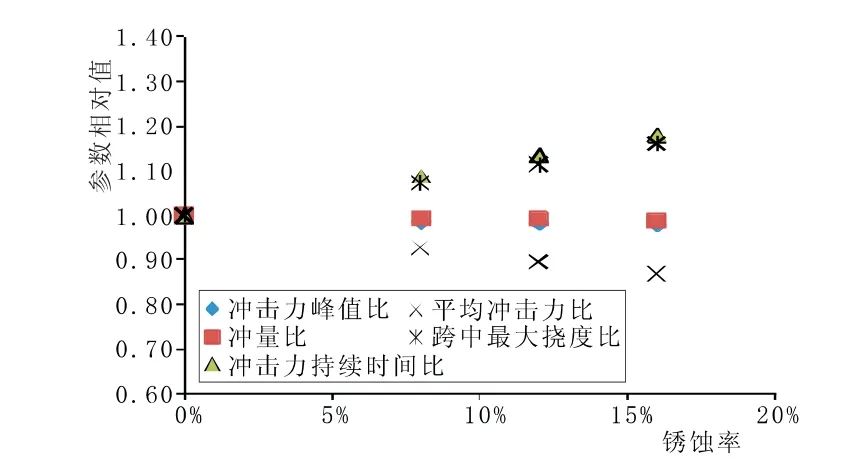

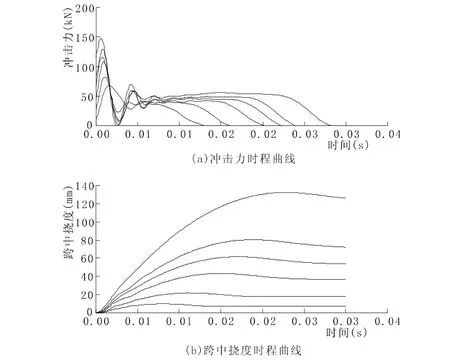

图4 为锈蚀钢纤维混凝土梁锈蚀率不同时冲击力和挠度时程曲线。从图中可以看出随着锈蚀率的增大,锈蚀钢筋混凝土梁的破坏程度增大,冲击力和挠度时程曲线的形状相似,冲击力峰值变化不明显,平均冲击力降低,冲击过程中的冲量降低。随着纵向钢筋和钢纤维锈蚀率的增加,跨中最大挠度急剧增大,锈蚀钢纤维混凝土梁荷载特征值降低。如图5 所示为冲击力峰值、冲量、冲击时间、平均冲击力、耗散能量和跨中最大挠度随着锈蚀率的变化规律。随着锈蚀率的增加,锈蚀钢纤维混凝土的承载力和截面刚度减小,梁跨中最大挠度和残余挠度增大,这是由于梁在相同冲击能量的情况下,由于锈蚀钢纤维梁的刚度降低,锈蚀纵向钢筋的变形增大。因为锈蚀率较小时,纵向钢筋残余面积相对较大,梁受力过程中,压区混凝土压碎时钢筋尚未达到极限强度;反之,锈蚀率较大时,纵向锈蚀钢筋残余面积相对较小,在混凝土压碎前纵向钢筋即达到极限强度。

图4 不同锈蚀率梁的荷载- 挠度时程曲线

图5 不同钢筋锈蚀率梁的特征值随锈蚀率的变化规律

3.2 冲击能量的影响

在变化冲击能量组中,纵向钢筋和钢纤维锈蚀率为8%,梁SL6、SL7、SL3、SL8、SL9 和SL10 落锤高度分别为0.5 m、1.0 m、2.0 m、3.0 m、4.5 m 和6.0 m,对应的冲击能量为0.5 kJ、1.0 kJ、2.0 kJ、3.0 kJ、4.5 kJ 和6.0 kJ。图6 为锈蚀钢纤维混凝土梁冲击能量不同时冲击力和挠度时程曲线。从图6 可以看出,在相同条件下,随着冲击能量的增大,冲击力和挠度曲线呈现相似的形状,冲击力增大,梁的破坏程度增加。

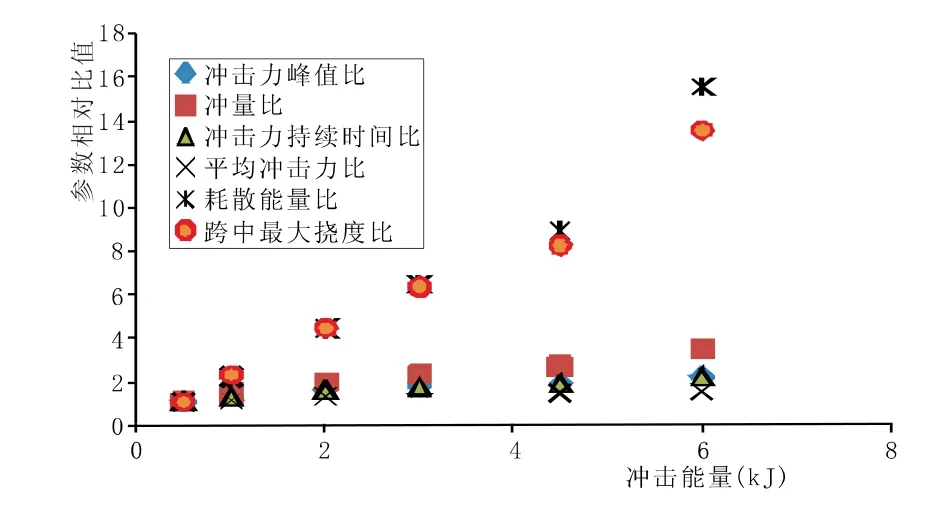

如图7 所示为冲击力峰值、冲量、冲击时间、平均冲击力、耗散能量和跨中最大挠度随着冲击能量的变化规律。从图7 可以看出,荷载特征值均随冲击能量增大而增大。随着冲击能量的提高,纵向锈蚀钢纤维混凝土梁冲击力峰值和平均值增大,冲量和冲击时间随着冲击能量的增大而增大。随着冲击能量的增大,纵向锈蚀钢纤维混凝土梁耗散能量、跨中挠度明显增大。冲击能量提高后,增大落锤的重力势能,在落锤过程中锤头的势能最终作用到钢纤维混凝土梁上,进一步导致梁的破坏程度增大。

图6 不同冲击能量冲击力和挠度时程曲线

图7 不同冲击能量梁的荷载特征值对比

4 结论

采用非线性有限元分析软件LS-DYNA,对水工环境下锈蚀钢纤维混凝土梁进行了三维有限元非线性动力分析,研究了纵向钢筋锈蚀率和冲击能量等对锈蚀钢纤维混凝土梁动力响应的影响,通过数值参数分析可得出如下主要结论:

(1)采用考虑应变率效应的锈蚀率钢纤维本构模型模型建立了三维有限元模型,可以很好地对冲击荷载作用下锈蚀钢纤维混凝土梁进行参数分析。

(2)随着纵向纵筋和钢纤维锈蚀率的增加,锈蚀钢纤维混凝土梁刚度、荷载特征值均降低,梁的跨中挠度增大,破坏模式由混凝土压碎向钢筋拉断转变。

(3)随着冲击能量的增大,冲击力、冲量和耗散能量及跨中挠度均增大。