洁净煤反向燃烧热风炉密集烤烟试验

2019-02-21段美珍赵阿娟谢鹏飞徐均华艾元方

段美珍,赵阿娟,谢鹏飞,徐均华,艾元方

(1湖南省烟草公司长沙市公司宁乡县分公司,湖南宁乡410600;2湖南省烟草公司长沙市公司,长沙410019;3浙江中烟工业有限责任公司技术中心,杭州310009;4中南大学能源科学与工程学院,长沙410083)

0 引言

使用清洁能源、重视节能减耗是当今烟叶密集烤房发展方向之一[1]。美国等普遍使用燃油或天然气烤烟。国内新能源与可再生能源烤烟推广示范空气源热泵烤烟[2-5]和生物质燃料烤烟[6-7]。从示范效果看,空气能热泵成本高(2.8万~3.8万元/台、0.72~0.75元/kWh、1080~1125元/房),需要太阳能[8]或电加热等辅助热源。压缩机启动延迟和热泵制热延迟,导致烤房温度波动高达-2.9~0.6℃。生物质成型燃料烘烤成本高(约1.5万元/台、约1150元/t颗粒、1150~1380元/房),技术要求高,存在炉内爆燃、外喷火引起火灾和断料降温烤坏烟叶等隐患。显然,空气能热泵和生物质成型燃料目前尚不能改变烤烟用能仍然以燃煤为主的形势。燃煤烘烤以基于正向燃烧原理的金属热风炉(金属炉)为主,少数地区使用以基于正向燃烧原理的隧道式非金属热风炉(隧道炉)[9-10]。金属炉煤耗高、需要多次添煤、炉门频繁开启导致炉温波动,不适于当今各烟区用工紧缺形势需要;隧道炉虽然一次性预装煤,但变黄期升温困难、干筋期降温困难,易烧毁助燃风机,影响干烟叶质量;此外,金属炉和隧道炉都是燃煤消耗高且污染环境。尚处于推广阶段的单体热风炉有生物质压块反向燃烧热风炉[11]、悬浮隧道式蜂窝煤反向燃烧热风炉[12]和双层对向正反燃烧热风炉[13]等。生物质压块反向燃烧热风炉将传统反烧炉倒立布置以便能连续加料去灰,但存在风机停运期间阴燃、反向受热烘烤排放干馏气白烟和供热调控性能差等问题。悬浮隧道式蜂窝煤反向燃烧热风炉存在供热功率小、供热调控性能差及因吸入空气量小加热升温能力有限等问题。双层对向正反燃烧热风炉设置双炉排结构,供热功率大,加热升温能力强,但未解决风机停运期间阴燃和排放白烟等问题。转气复燃[14]、主炉大火烘烤+辅炉小火燃烧、将蜂窝煤热风炉和散煤立式热风炉组合[15]的双炉膛热风炉燃烧功率大,常配合2座以上密集烤房同时运行使用。近年来以提高烤烟质量为目的推广应用的精准烘烤工艺[16-17]需要配备供热精准调控热风炉。考虑到今后相当长时期内国内能源消费结构仍以燃煤为主,结合国家推行的洁净煤燃烧技术,作者集成从煤床顶部点火引燃具有的低污染排放[18-19]及其独特的燃烧特性[20-22],研发推广标准密集烤烟用单体立式洁净煤反向燃烧热风炉(反烧炉)[23-25]。本研究从解决正向燃烧风机停运期间阴燃、高温烟气干馏及高温烟气还原下游未燃新鲜煤所导致的烤烟高能耗、高污染及供热不可调控问题出发,设计了热风炉新型结构及其使用方法,以优化热风炉热工特性,提高密集烤烟试验研究新型热风炉节能环保及烤房温度精准调控性能,解决传统燃煤热风炉由于炉内流动传热燃烧过程不合理导致密集烤烟普遍存在的不节能、污染环境、烤房温度调控性差、烘烤供热用工成本高、干烟叶品质缺乏保障、不能满足烟草行业可持续发展需要等问题。旨在证实新型反向燃烧热风炉应用于密集烤烟工艺可行性,为目前广泛使用的金属炉和隧道炉节能环保技术升级改造提供新方案。

1 结构、原理及应用

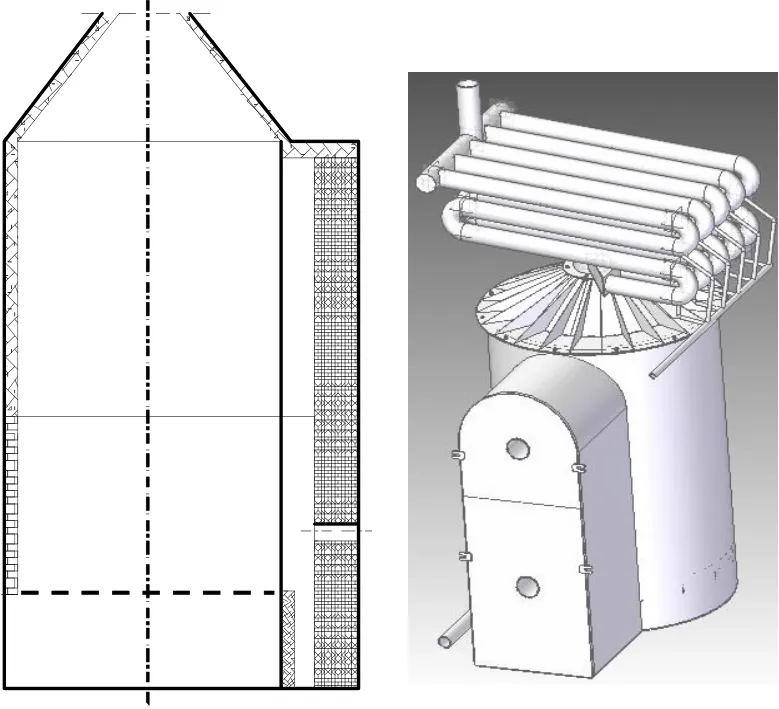

图1 反烧炉原理结构

如图1所示,反烧炉包括炉顶、炉腹和内外双炉门。炉腹内腔高度1.5 m,内径0.9~1.1 m。炉条离炉腹底板高度0.3 m,炉条上方为高1.2 m的煤床区、下方为静压区。炉腹侧壁开设一个和炉腹侧壁等高且宽0.56 m的操作口,操作口边缘和操作通道左端口边缘满焊连接,操作通道右端口边缘在热风室前墙外壁面上,炉条以下的操作口(静压区侧壁缺口)为清灰口。通过操作口炉腹内腔和操作通道连通,通过清灰口静压区和操作通道连通,通过操作通道右端口操作通道和外界连通。内炉门堵塞清灰口,外炉门密封操作通道右端口。反烧炉选材加工参照《密集烤房技术规范》(国烟办综〔2009〕418号)中金属炉要求。反烧炉金属结构共重约400 kg。

洁净无烟煤加入适量腐植酸钠粘接剂后机加工成净煤球。反烧炉一次性预先装入烘烤所需的全部净煤球,煤球最大预装量约950个(15~16层)。热风室内腔大小1.4 m(L)×1.4 m(W)×2.5 m(H),反烧炉总换热面积为9.98 m2。使用反烧炉时,保持装烟房、烘烤控制器及温湿检测系统、新风机和循环风机不变。

助燃空气送入静压区后形成旋流气流,穿过炉条后全部向上流过煤床。静压区气流旋流和固定床式炉固有的边壁效应,使得炉腹内腔靠近内壁面区域空气较多,中心区域空气较少,绝大部分助燃空气沿贴近炉腹内壁区域流过煤床。将正燃的1~2小块赤红无烟煤塞入煤床顶层中心点火引燃型煤,排放烟气成分以CO2气体为主。高温燃烧面自煤床顶面中心区域向边缘区域缓慢移动,接着在贴近炉腹内壁面区域自上向下快速移动,最后自贴壁区域向中心区域移动以消除炉条上方堆煤区中心碳锥的不完全燃烧损失。新型热风炉高温燃烧区邻近炉顶盖,炉顶盖外壁面被大流量循环空气竖直冲击并对流冷却,排烟温度低至44~77℃,比金属炉排烟温度低100℃。新型热风炉呈微负压燃烧,炉内负压在58~63℃稳温阶段最大,高达-8~-2Pa,CO2气体是排烟主要成分。助燃风机开停控制助燃空气流量,“小火→大火→中火”反向燃烧满足“变黄→定色→干筋”烤烟供热需要。

2 空载模拟试验

反烧炉空载模拟升温过程中,在关键温度点50、58、65、70℃分别增设1~3 h稳温时间以检查密封性和稳温性,确保无漏风导致加热升温能力不真实现象。考虑项目开发新型热风炉,不考查烤房保温性能。反烧炉空载模拟烤房温度设置曲线[1,26]和实测曲线如图2所示。

分析图2可知,新风门关闭条件下,烤房空气温度升高到50℃,空气升温速度>6℃;新风门全开条件下,烤房空气温度从50℃升高到58℃,烤房空气升温速度≥3℃;新风门半开条件下,烤房空气温度从58℃升高到65℃,加热时间≤3 h;最大加热能力和稳温能力满足三段式密集烤烟工艺需要。

3 密集烤烟试验

图3为宁乡烟区2017年5—7月反烧炉烘烤上部烟叶时烤房空气干湿球温度设定值和实际值变化曲线图,鲜烟叶装入量3615 kg,一次性预先装入801个净煤球,烟叶含水率86.46%。

图2 反烧炉空载模拟试验曲线

分析图3可知:(1)反烧房一次性预装801个净煤球烘烤供热时间长达198 h。烘烤前一次性预先装入烘烤所需全部用煤,避免烘烤中途打开炉门看火引起的烤房温度波动影响。炉内煤床区高1.2 m,一次性预装最多950个煤球,能满足标准密集烤房烟叶烘烤供热需要。(2)烘烤中、上部烟叶,无论是38~40℃小火变黄期、40~60℃大火定色期还是68℃中火干茎期,反烧炉稳温和升温能力均可以满足烘烤供热需要。(3)烤房空气干球温度实测值和设定值误差在烘烤控制器设定范围±0.2℃以内,能紧贴烘烤曲线生成烘烤热风,烤房温度无掉温或超温现象发生。整个烘烤过程燃烧供热满足烘烤工艺要求,无过量燃烧供热,也无欠量燃烧供热。将烤房温度与烤房设定温度偏差在±0.2℃以内的燃烧供热视为有效烘烤供热,则反烧炉有效烘烤供热在全部烘烤供热中占比达到100%,提高了烘烤效率,缩短了烘烤周期,保证了节能效益,也避免了不正确烘烤供热对干烟叶品质的影响。没有对烘烤控制技术及元器件提出额外过高要求,仅通过助燃风机启停,低成本地实现了烤房温度的精准调控,降低了初始投资。(4)无助燃风机倒火烧损隐患。助燃风机安装在煤床低温端,一定高度的低温煤床可以阻止停机期间高温炉气反向倒流至风机机壳,风机始终处于低温状态,风机送风量始终恒定为额定风量,从而稳定了供热能力,保证了精准燃烧供热,节省了助燃风机更新费用。

图3 反烧炉烘烤上部烟叶时烤房空气温度设定值与实测值变化曲线

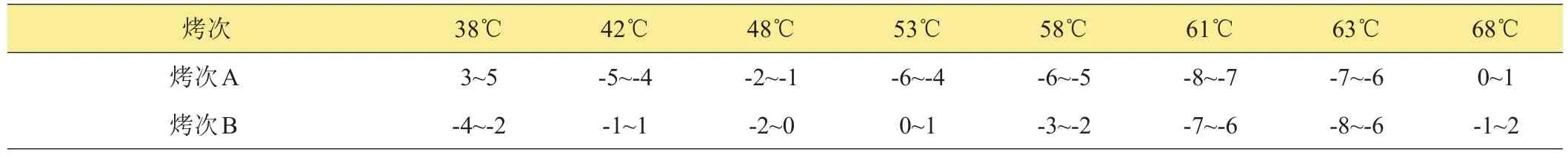

反烧炉炉内静压值决定能否正常排烟和燃烧安全性。用标准毕托管(配数字式微压差计)测得的2个烤次反烧炉炉内静压如表1所示。显然,炉内能保持微负压燃烧,高温炉气向上流动进入换热管束阻力小,向外喷火可能性较小,烘烤供热安全。58~63℃稳温阶段炉内负压值最大,高达-8~-2 Pa,此阶段炉门及备用通风口的密封对保持炉温调控性能非常重要。

在热风炉垂直排烟管中点开设测温孔,用PT 100铂电阻测试排烟温度。反烧炉和金属炉排烟温度汇总成表2,显然反烧炉排烟温度在44~77℃范围,比金属炉排烟温度低100℃左右。

表1 反烧炉稳温阶段操作通道静压测试 Pa

表2 热风炉换热管出口烟气温度检测 ℃

4 能效评估

依据《节能项目节能量审核指南》(发改环资〔2008〕704号)、《节能监测技术通则》(GB/T 15316—2009)、《用能单位能源计量器具配备与管理通则》(GB 17167—2006)和《综合能耗计算通则》(GB/T 2589—2008)等要求,2017年5—7月委托第三方进行反烧炉能效测试。

试验烟叶品种为‘云烟87’。同批次对比试验烟叶成熟度相近,摘自同一块大田,采摘部位相近,采摘时间相同。选用涟源产低硫无烟煤(低热值23.3 MJ/kg,灰分23%)。反烧炉和隧道炉型煤均为110 mm(φ)×75 mm(h)蜂窝状型煤球。不考虑年度首烤数据。

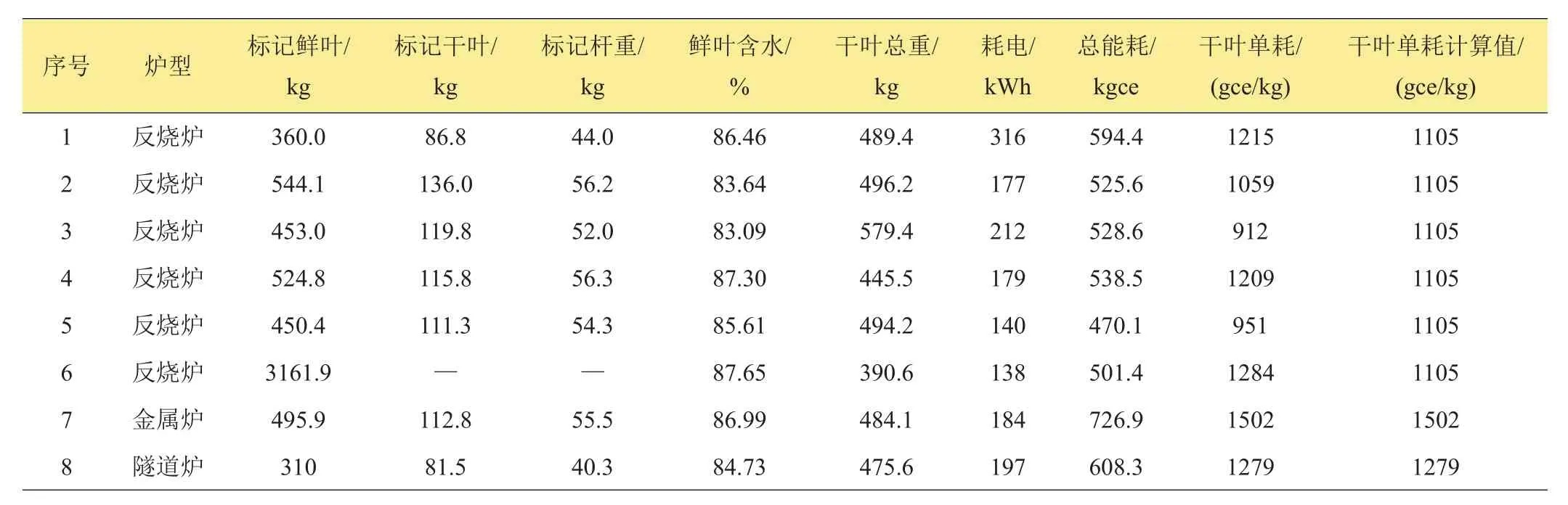

装鲜烟叶时,每房选取45竿夹密度基本一致的烟叶,分别挂置在试验烤房相同位置上,每层15竿夹并标记。记录装入炉内腔蜂窝煤球个数或添入炉内腔的散煤总重量,记录烘烤前后标记烟叶重量和烘烤后解出的干烟叶总重量,记录烘烤前后电能表读数,核算出单位干烟叶能耗指标(表3),进而核算出技术经济指标(表4)。

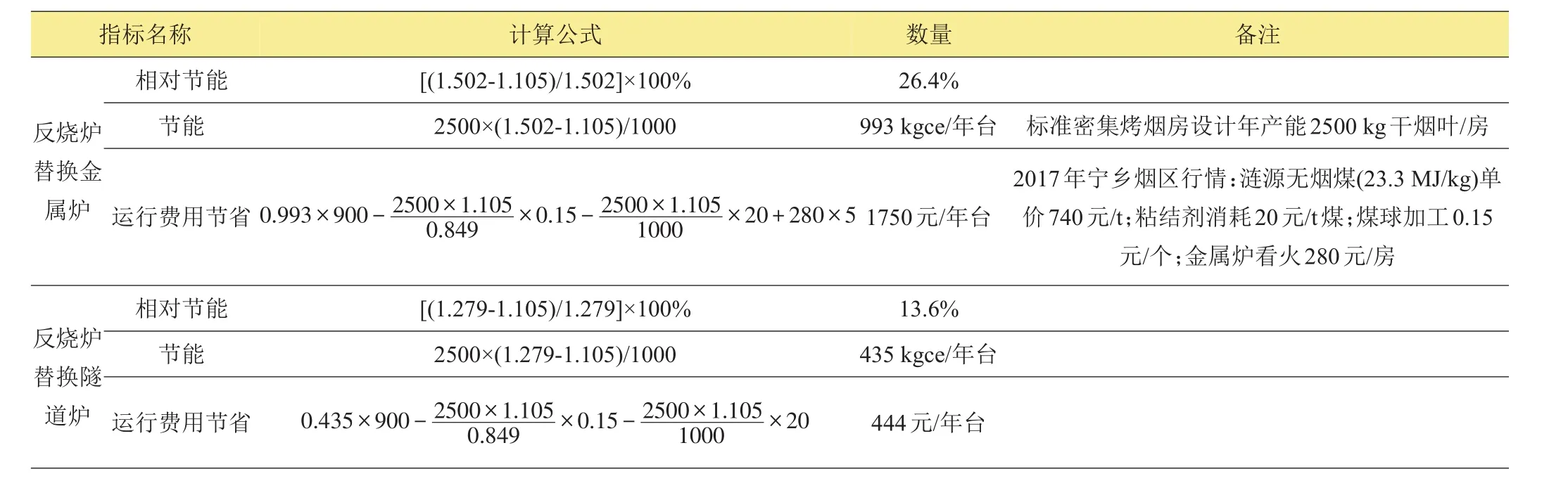

分析表3可知,反烧炉单位干烟叶综合能源消耗为1.105 kgce/kg,金属炉单位干烟叶综合能源消耗为1.502 kgce/kg,隧道炉单位干烟叶综合能源消耗为1.279 kgce/kg。分析表4可知,反烧炉替换金属炉,相对节能26.4%,节能993 kg标煤/年台,运行费用节省1750元/年台,节能及经济效益显著;反烧炉替换隧道炉,相对节能13.6%,节能435 kg标煤/年台,运行费用节省444元/年台,有节能及经济效益。

考虑到烤烟热风炉能效影响因素多,特定条件下单一工况能效数据可能不具有代表性,本研究分别随机抽取宁乡烟区表5所示的10个隧道炉和表6所示的10个金属炉的干烟叶重量及燃煤消耗重量数据,以判断表3隧道炉和金属炉基准单耗数据可信性。

表3 密集烘烤单位产品能源消耗指标对比

表4 反烧炉替换燃煤炉技术经济指标

表5 隧道炉烘烤耗煤统计

表5中,煤球0.85~0.95 kg/个,按0.9 kg/个计,净煤低热值24090 kJ/kg,掺泥40~80 kg/100 kg煤,折60 kg,净煤含水率7%,干烟叶废品率5%,折标煤,接近于表3数据,即1.279可作为隧道炉基准单耗。

表6中,金属炉燃用散煤低热值为24090 kJ/kg,散煤含水率为10%,干叶废品率为5%,折标煤,接近于表3数据,即1.502可作为金属炉基准单耗。

表6 金属炉烘烤耗煤基准统计

5 环保检测

依据《工业炉窑大气污染物排放标准》(GB 9078—1996)和《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 16157—1996)要求,2017年7月委托第三方进行反烧炉稳温阶段烟气污染物排放检测,废气检测方法与仪器如表7所示,废气检测数据汇总成表8。燃用朝鲜产精选无烟煤净蜂窝煤球。

分析表8可知,烟气颗粒物、氮氧化物及二氧化硫排放浓度低于《工业炉窑大气污染物排放标准》(GB 9078—1996)排放标准。烟农自行使用反烧炉,预装煤时煤床区煤球之间缝隙明显,空气短路旁通较多,烟气含氧浓度高,导致烟气SO2浓度偏高。反烧炉内气流速度小,燃烧反应温和,燃烧区温度均匀且无局部高温区,是烟气含NOx和颗粒物浓度低的主要原因。

表7 反烧炉废气检测方法与仪器

表8 反烧炉废气检测数据

6 干烟叶品质鉴定

采用国标42标准分级,委托农业部烟草产业产品质量监督检验测试中心检测反烧炉烤房干烟叶外观质量、评吸质量和内在化学成分。以金属炉烤房为对照。

从烟叶等级结构(表9)看,反烧炉干烟叶上等烟比例高于金属炉1.1个百分点,橘黄烟比例高6.7个百分点,青杂烟比例低于对照0.7个百分点,综合以上,反烧炉优于金属炉。从烤后烟外观质量(表10)看,干烟叶外观质量鉴定相当,证明反烧炉与金属炉无明显区别。从干烟叶内在质量(表11)看,反烧炉烟叶略好于金属炉,上部叶高于对照一个档次。

采用B2F、C3F、X2F为分析样,分析总糖、还原糖、总植物碱、总氮、K2O、Cl,表明反烧炉糖碱比更合理,化学成分更协调。

7 结论

反烧炉应用于三段式密集烤烟工艺完全可行。反烧炉组织明火反向燃烧供热,助燃风机开停能精准调控烤房温度,烤房空气干湿球温度变化紧贴烘烤工艺曲线,无掉温或超温现象发生,克服了燃烧供热对干烟叶品质影响。

表9 干烟叶等级结构对比

表10 干烟叶外观质量对比

表11 干烟叶内在质量对比

反烧炉节能环保品质优势突出。能效评估表明反烧炉比金属炉相对节能26.4%。反烧炉替代金属炉节能993 kg标煤/年台,运行费用节省1750元/年台;反烧炉比隧道炉相对节能13.6%。反烧炉替代隧道炉节能435 kg标煤/年台,运行费用节省444元/年台。烟气检测表明反烧炉烟气污染物排放低于《工业炉窑大气污染物排放标准》(GB 9078—1996)排放标准。干烟叶品质鉴定表明和金属炉对照反烧炉干烟叶等级结构更优,内在质量略好,外观质量相当,糖碱比更合理、化学成分更协调。

反烧炉在烟草调制行业推广应用前景广阔。按2017年全国烟叶种植面积120万公顷测算,建有烤房约90万座。这些烤房满足不了当今各烟区青壮年劳动力紧缺、烟农增收、节能减排和绿色烘烤需要。密集烤房大面积的推广是从2009年开始,按10年的使用寿命计算,多批烤房加热设备进入更换期。洁净煤反向燃烧热风炉,是燃煤金属炉和隧道炉节能环保综合改造理想方案之一。

8 讨论

(1)反向燃烧在密集烤烟中具有节煤环保、温湿度控制精准和提高烟叶烘烤质量优势[11-13],在本研究中得到了进一步证实。

(2)洁净煤反向燃烧热风炉能应用于三段式密集烤烟工艺,关键是热风炉结构创新和炉内流动传热燃烧过程优化。反烧炉将装煤通道和清灰通道合并为操作通道,并将操作通道顶面升高至炉腹顶面,增加了使用舒适性。反烧炉内炉门堵封清灰口且外炉门封闭操作通道进口,型煤床竖直布置,空气在静压室旋流流动后贴炉腹内壁区域流过型煤床,少量高温引燃物塞入型煤床顶面中心区域,实现“小火→大火→中火”烘烤供热,和三段式密集烤烟工艺相适应。停止供给空气时,反烧炉不会反向加热新鲜未燃煤,从而解决阴燃和白烟问题。

(3)洁净煤反向燃烧热风炉推广应用仍有条件限制:反烧炉预装型煤球数量有限,减小中途加煤次数要求燃用高热值型煤。试验表明无烟煤低热值大于18.837 MJ/kg,且选用腐植酸钠为型煤粘结剂,可以做到烘烤中途不开启炉门添加型煤。传统反烧煤点火需要较多高热值高挥发分引燃物。反烧炉选用高热值烟煤,但煤球数量只有1~2个,且将煤球埋入空气相对较少型煤床顶面中心,另外燃用型煤挥发分不低于10%,可以确保点火引燃顺利。在型煤低热值、挥发分含量和点火引燃方式满足上述要求时,烤烟试验未发现炉条上方明显未燃烬新鲜碳锥现象。