提升机装载系统甲带给料机防锚杆检测装置的设计*

2019-02-21王力生

王力生

(北京天地华泰矿业管理股份有限公司,北京 100013)

0 引言

煤矿带式输送机运输系统中,煤流中若混入长材铁器,尤其是锚杆,对带式输送机的伤害非常巨大。红庆河煤矿自试生产以来,煤流系统的铁器管理一直是一大难点,虽然大巷带式输送机安装有大型除铁器,但煤流下部压埋的锚杆依然无法去除。2017年因锚杆等长材铁器造成装载2#带式输送机输送带撕裂12 m,两部装载带式输送机不同时间多次多处因长材铁器造成带面破损事故。仅处理一次输送带撕裂事故就需要硫化热补维护时间26 h,严重影响主井装载系统的安全生产,为此迫切需要解决这个难题。

1 系统概况及流程

1.1 主井概况

红庆河煤矿主井设计提升能力为1 500万t/a,井筒直径9.5 m,装备两套5.0×6塔式多绳摩擦提升机,提升速度为15.18 m/s,箕斗外形尺寸3 670 mm×1 550 mm×21 000 mm,自重57 t,最大载重50.0 t,提升距离770.9 m,提升周期105.88 s,电动机额定功率9 000 kW,转速58 r/min[1]。

主井装载系统分南翼缓冲1#煤仓、北翼缓冲2#煤仓,两个煤仓直径10 m,高40 m,最大储煤量2 500 t,每个煤仓下口安装GLD/2000/7.5型甲带给料机4台,分别给1#、2#装载带式输送机给煤,给料机入料粒度0~500 mm,出料量Q=2 000 t/h, 给料机带宽B=1 100 mm,仓口尺寸1 550 mm×1 300 mm,装载带式输送机型号DTII XK06-005-00874,长度87.474 m,输送带宽度1 600 mm,带速3.15 m/s,输送量3 200 t[2]。给料机布置方式如图1所示。

图1 主井装载给料机布置方式图

1.2 系统工作流程

装载系统工作流程是当定量装载设备(定量斗)需要储煤时,控制系统启动装载带式输送机,装载带式输送机运行速度达到额定速度80%时启动给料机,原煤从井底煤仓通过给料机及给料机机前溜煤槽送入装载带式输送机,经装载带式输送机及机头溜煤槽将原煤装入定量装载设备(定量斗)。当定量斗的容煤量达到设定重量时,称重装置发出满载信号,控制系统使给料机、带式输送机停机[3-4]。定量斗下设带翻板的分流装载溜煤槽,可根据到位箕斗的不同位置自动进行切换,使煤流通道与到位箕斗对应。当箕斗到达装载位置时,定量斗下的液动扇形闸门打开,此时装载在定量斗中的煤经装载溜煤槽装入箕斗,直至定量斗内煤全部装入箕斗。装载完毕后,定量斗扇形闸门关闭,重箕斗上提,同时装载分流溜煤槽内的翻板换向,发出控制信号,装载系统即开始下一个作业循环。装载控制系统控制设备实现全自动化装载[5-7]。

2 设计方案

为了更有效、可靠地检测到煤流系统中混杂的长材铁器,经过对装载系统工作流程反复分析研究,从煤流的出口处即甲带给煤的卸料口想办法。根据给料机给煤的抛物线原理,利用煤流与长材铁器的抛物线落点差别来判断是否有长材铁器[8]。

给料机甲带宽度1 100 mm,给料仓截面积1 550 mm×1 300 mm,根据落煤点尺寸及煤流宽度、高度,对给料机给料口外护板截取1 200 mm×600 mm;加工改造成带转轴及轴承的活动翻板,翻板下部焊接延长轴,通过外侧仓板开口,安装检测传感器;正常状态下,活动翻板靠重力保持垂直趋势,在翻板与原外护板加8 mm垫块,确保外翻板与原外护板有8 mm间隙。给料机锚杆如图2所示。

图2 给料机锚杆自动筛选检测装置原理图

3 控制工作原理

1)由原外护板加工成活动翻板,在原外护板外150 mm处加装新的外护板,护板与给煤仓口开1 200 mm×50 mm的开口。随煤流下落抛物走位的长材铁器、锚杆预留通道,当长材铁器、锚杆顶到活动翻板下滑,自动沿活动翻板与原护板预留间隙行走,活动翻板顶开,检测保护传感器动作。

2)用不同直径的锚杆、钢管、木板、钢筋实测,其翻板偏转位置见表1所示,根据测试结果,按最小偏转尺寸15 mm作为参考,调整检测开关动作范围,保障活动翻板偏转12 mm就能保障传感器可靠动作。

表1 锚杆,钢管、木板,钢筋实测偏转尺寸 mm

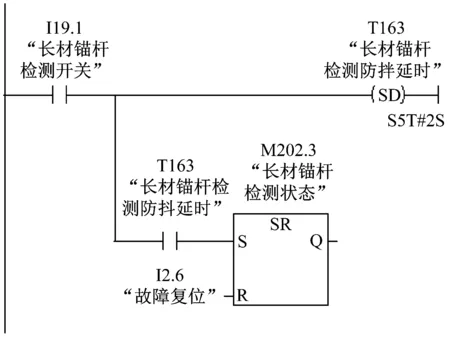

3)给料机锚杆自动筛选检测传感器I19.1,在活动翻板检测到长材、锚杆时动作,经过T163延时器2S防误动作延时,触发M202.3 触发器来记忆保护状态。给料机锚杆自动筛选检测示意图如图3所示。

图3 给料机锚杆自动筛选检测示意图

4)给料机锚自动杆筛选检测装置的保护分两步:一是记忆触发器M200.3动作后,输出声光蜂鸣器Q0.7来提供声光报警,警示操作人员和巡查人员;二是断开给料机的输出继电器Q4.3,来停止给料机的继续给煤,避免给料机继续运转时,长材铁器或锚杆对带式输送机系统造成伤害。当巡检人员排除长材铁器后,按下复位按钮I2.6后,报警及停机保护解除,给料机才能继续给料。给料机锚杆自动筛选设备停机控制及声光报警如图4、图5所示。

图4 给料机锚杆自动筛选设备停机控制示意图

图5 给料机锚杆自动筛选检测装置声光报警示意图

4 给料机锚杆自动筛选检测装置效果分析

1)经过2018年投入保护以来,3个月内检测到2.5 m完整锚杆14根,2 m以上弯曲锚杆6根,木板、钢管若干,经过实际检验,达到预期目标。

2)经过实际多次反复检测试验,用锚杆、管材、木料等长材,在长材超过1.55 m时,可确保长材通过活动翻板自动筛选检测出来,而对煤流系统来说,1.55 m以下的长材铁器对带式输送机系统的影响较小,带式输送机受损几率降低。

3)当检测到长材铁器时,新外护板保障长材铁器有可靠的限位,避免长材铁器外伸过长,或突然外伸对巡查人员造成伤害,同时新加的外护板可以确保长材铁器或锚杆能可靠的卡死,避免其脱落对带式输送机系统造成危害。

4)如有意外崩落的小煤块或矸石,通过外护板与仓口的开口自动又回落到给料仓到装载带式输送机上,保障人员安全及环境卫生清洁。

5)活动翻板靠重力保持垂直趋势,但保持一定倾角,确保重力持续稳定,避免给煤、落煤振动造成翻板摆动,保障活动翻板的稳定性。

6)甲带式给料机在煤矿系统中应用十分广泛,而煤流系统中对长材铁器的筛检困难一直是矿井安全的一大隐患,锚杆自动筛选装置成本低,效果好,能可靠地保护装载带式输送机和洗煤厂各级带式输送机,适应各种采用甲带给料机的使用地点,应用前景非常广阔。