采煤机工作机构螺旋式滚筒的设计

2019-02-21张守柱陶嵘

张守柱,陶嵘

(天地科技股份有限公司 上海分公司, 上海 200030)

0 引言

煤矿采煤机的锥型截齿滚筒的主要特点是锥型齿有其固有的技术特性与优点,但挤压张力的破碎机理又为其带来固有的缺点:密实核连续地形成与爆破,使粉尘大的问题无法解决;同时每把截齿都会形成一个连续的破碎带,故无法大幅度提高块煤率。煤岩的抗压强度远大于抗剪切及抗拉强度。如何以最少的能耗获取更多的能源,这是值得思考的问题。

螺旋式滚筒是采煤机区别于其他矿用机械设备的一种特殊的专用工作机构,由滚筒体、齿座及截齿组成。滚筒体由筒毂、联接盘、螺旋式叶片及截齿组件组焊而成。本文针对采煤机滚筒的叶片、齿座、截齿排列等问题进行设计探讨。

1 螺旋式叶片设计

为提高装载能力,螺旋叶片可分固定齿座的主叶片和装载叶片。

1) 主叶片设计。经多年现场经验证明,主叶片应向其装载面方向前倾5°~8°组焊较好,一是有助于抵御截齿截割阻力所产生的力矩,二是可抑制因滚筒旋转产生的离心力而将剥落的煤岩抛向滚筒后方的机道。

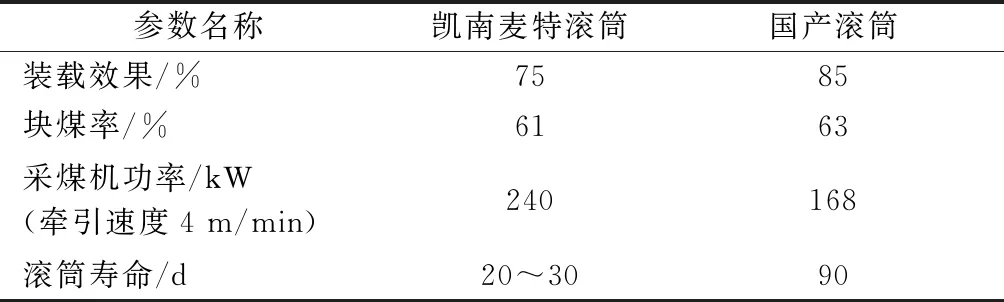

2) 装载叶片设计。装载叶片应与倾斜的主叶片再前倾8°~10°,其外径应大于主叶片,二者的外缘应呈封闭的坡形结构,以避免滚筒外缘形成破碎带。为更有效地提高装载效果,装载叶片的宽度由滚筒端盘部分,即闭端的最窄处向开端逐步加大到最宽[1],以达到叶片导程逐步加大的效果,实现螺旋槽中的落煤逐步被加速。该结构的设计能确保滚筒的装载效果,最大限度地减少落煤的二次粉碎。设置装载叶片,对装载能力差的小直径滚筒极为重要。晋城王台矿9号煤层先后使用了无装载叶片直径φ1 500凯南麦特滚筒,与基于上述理论的具有装载叶片的直径φ1 500滚筒(截齿均为30个)进行了对比,其结果见表1。

表1 凯南麦特滚筒与国产滚筒性能对比表

由表1可知,滚筒的叶片结构的设计不仅影响煤的二次粉碎及块煤率,而且还直接影响采煤机功率的消耗及滚筒的使用寿命。

2 齿座设计

齿座的设计主要考虑两点:一是通用性;二是在确保其强度的条件下,最大限度地节省材料,减少焊接工作量。

从实际使用情况可知,齿座前部表面呈圆弧状的长柄式结构型式不可取,采用柄部断面呈梯形前宽后窄的短柄式结构更为合理[2],主要原因是扁平的前表面(含前部的主焊缝)可有效地避免应力集中,从而提高滚筒工作的可靠性。

3 截齿设计

截齿是采煤机滚筒上非常重要的独立元件。我国第一代采煤机采用扁截齿,在工业性试验中消耗量非常高,为此,1965年开始对截齿进行技术攻关,研制出现今被广泛采用的锥型截齿。

3.1 截齿性能分析

3.1.1 锥型截齿主要特点

1) 圆柱形的齿柄对来自任何方向的截割负荷均无敏感的应力集中问题。

2) 回转的工作方式使其在截割过程中不承受扭矩。

3) 无锋利的切削刃,在其截割煤岩过程中,截齿的刃部不易被矿层中的坚硬夹杂物击破。

4) 45°安装。一是截割煤岩过程中能产生一个向心的拉应力,而煤岩的抗拉强度最低;二是伴随着截齿截割深度的加大,参与截割的比压面积增加缓慢,当达到一定截深时,截割负荷便不再加大。

因此,对于大功率采煤机高效工作面,锥型截齿非常适用。现今的采煤机功率越来越大,高效工作面越来越多,这正是锥型截齿滚筒被广泛采用的原因。

3.1.2 锥型截齿主要缺点

1) 因无锋锐切削刃,导致其破碎煤岩的机理是挤压张力破煤,破煤过程是在其头部的挤压面下形成密实核,由密实核扩大产生的张力将煤岩破碎。截齿的截割过程是一个连续形成密实核、连续破碎的过程,因此当煤岩被破碎时,被压成粉的密实核会释放大量的粉尘,此问题无法解决。同时,挤压张力破煤的机理和密实核的连续产生,造成滚筒上每一条截线上的截齿均会形成一个破碎带,因而采用锥型截齿的采煤机滚筒,要实现大幅度提高块煤比率是不可能的。

2) 锥型齿的损坏形式是先磨光硬质合金头部周围的母体,使合金头因失去有效支撑而被剥落,最终导致截齿失效。此时合金与母体均未得到充分利用。这是由其旋转工作方式所决定的,无法解决。

3) 不适合较小功率的采煤机使用,因其牵引速度慢、单齿的截深小,相对能耗高且粉尘大。

通过对两个矿区的井下采煤工作面测试跟踪,比较了两种不同类型截齿(锥型齿与扁截齿)的能耗。在单齿截深小于40 mm时,锥型齿的能耗高于扁截齿;而单齿截深大于40 mm时,扁截齿的能耗高于锥型截齿。锥型截齿滚筒的截割功率起点高,能耗的上升速率小;扁截齿滚筒的截割功率起点低,其上升速率大,见图1。产生这种结果的关键原因是两种截齿的安装方式不同。

图1 截齿形状与功率消耗示意图

3.2 截齿齿形及齿座设计

笔者曾设计过一种刃倾角为40°的扁截齿,将其与当时广泛使用的刃倾角为25°的23号齿在晋城王台矿三号煤矿进行了对比试验。结果前者的采煤机功率消耗平均为120 kW,后者的采煤机功率消耗平均为150 kW。这表明, 前者的整个头部尚未完全楔入煤体,煤已被剥落。

通过对两种齿型、两种刃倾角不同的扁截齿的使用,可以得出一个结论:若能将采煤机滚筒上的截齿楔入煤体的比压面减少到最小,则可使采煤机截割煤岩过程中的能耗达到最低,粉尘降至最低,煤的块率达到最高,而这正是采煤机滚筒设计者所追求的目标。

笔者曾为此申请过相关专利[2]并进行过试验,但结果均未能达到预期的效果:采煤机开槽式楔形齿滚筒,开槽齿易损坏;采煤机楔形齿滚筒,齿耗高,特别是滚筒端盘的大角度齿。为此又产生如下设想:

1) 圆柱型的齿柄结构是较佳的技术选择。试验所用的楔型齿柄部尺寸为28 mm×45 mm,就抗弯模数而言,无论纵向、横向,楔型齿均远大于U92锥型齿,但使用中出现了折断与扭曲的情况,表明矩形的齿柄结构不可取,因为在采煤机斜切过程中,若齿柄承受的力来自其尖角的方向,则会由于应力集中导致齿柄折断与扭曲。

2) 锥型截齿的安装方式极为可取。但对于固定不转的滚筒端盘部分的大角度齿,则应考虑因其自行扭转带来的不利因素。

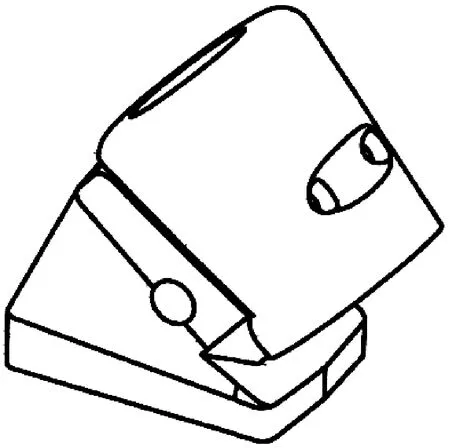

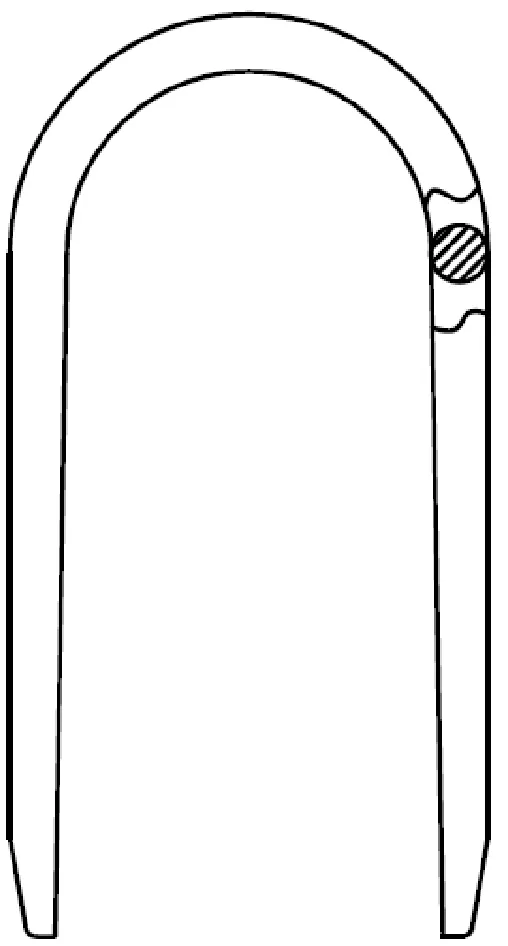

3) 可以设计一种新型齿座,该种齿座既能固定锥型齿,又可以固定楔型齿,还可以固定具有剪切功能的,能取代现有扁截齿新型齿。3种截齿均采用圆柱形的齿柄结构与新型齿座,齿座结构见图2,固定元件见图3[3]。

图2 齿座外形图

图3 固定元件示意图

3种齿型均以45°安装,柄部仅固定部位略有差异,旋转开有环形槽,不转的在固定部位的两侧开有腰形槽。上述设计基于不同的煤质应采用不同的截割方式,以达到低能耗、低粉尘、高块煤率的目的。由于现有的锥型齿适用于煤质条件复杂的矿层或用于滚筒端盘部位的大角度截线上,而楔型齿适用于硬而脆的煤层,硬而韧的煤层则采用剪切的方式予以剥落较为合适。因此,合理选择截割齿齿型是节省能耗的重要环节之一,这也是从截割机理上降低粉尘、提高块煤率的重要方法。

4 截齿排列

截齿的排列是降低能耗与粉尘、提高块煤率,确保滚筒工作平稳性的重要环节。传统的截齿排列是将端盘齿与叶片齿分别排好后,再将两个部分相对以2°~5°的间隔转动360°,从中选择负荷波动最小的作为最佳技术方案。分析认为,滚筒的两个部分本是一个整体,应作为一个整体来处理。对截齿排列问题,笔者曾申请过专利“采煤机非均布叶片滚筒”,其核心技术是通过叶片的非均布达到截齿在滚筒的圆周上均匀分布的目的,从而使滚筒的工作负荷波动最小,取得的技术效果较佳。叶片非均布会导致滚筒重心偏离滚筒的中心,并使滚筒的起动功率加大,但它有益于平衡截割负荷的波动。然而对大直径滚筒而言,会给截齿的更换带来不便。故可对截齿和螺旋叶片在滚筒圆周上做均布设计,实践表明是可以做到的。以三头螺旋滚筒为例,若端盘齿为13,叶片齿数分别为4、4、5,即可让二者在圆周上均布。关于端盘齿与叶片齿的截割面积分配的问题,在二者齿数相等的条件下,端盘齿的截割面积约为叶片齿截割面积的1/3左右较为合理。

5 结论

采煤机的螺旋滚筒有破煤与装载两大功能,合理地选择破煤机理、相应的截齿形式及最佳的截齿排列,可使滚筒上截齿总数降至最少,从而最大限度地减少煤的一次粉碎。理想的滚筒结构形式,使滚筒拥有最佳的装载效果,可最大限度地减少落煤的二次粉碎,由此即可为采煤机提供粉尘和能耗低、块煤率高的最佳工作机构。