浅析石灰石分解特性与石灰窑结瘤的关系

2019-02-20,,

,,

(江西晶昊盐化有限公司,江西 宜春 331200)

石灰作为重要的工业原料,常见于纯碱、钢铁、电石等工业,这些产业的高速发展推动了石灰石煅烧技术的全面发展[1]。但是,无论各行业使用哪种类型的窑体,烧制石灰石时都无法避免结瘤现象。结瘤不仅影响正常的生产制造,而且会对窑体产生不可逆的损伤。结瘤是指石灰石在高温煅烧时,窑体出现块状石灰粘结料(俗称“瘤子”)的现象[2],是窑体物料经历一系列复杂的化学反应和物理变化的过程,主要包括固相化学反应、液相生成和冷却结块三个过程。在纯碱生产中,结瘤不仅会使出灰螺锥无法正常下灰,导致石灰产量大幅度减少,而且会降低窑体中CO2的含量,影响下游碳化塔的正常工作,严重的将导致停产。因此,为了使同行业人员对结瘤现象有一个较为清晰的认识,本文着重阐述了窑体物料在结瘤时可能发生的物理和化学变化,以此期望同行操作人员能在煅烧石灰石时尽量规避瘤子的生成,保证石灰窑的连续化生产。

1 石灰石原料的成分

石灰石是氨碱法中最重要的原料之一,在我国的蕴藏极为丰富。相比于其它制碱原料而言,石灰石为天然资源,成分含量相对复杂,主要为CaCO3,其余为杂质。各地石灰石中CaCO3及其杂质含量各有差异,但基本上包括MgCO3、Fe2O3、SiO2和Al2O3等氧化物。一般纯碱生产中石灰石原料的规格成分如下:CaCO390%~99%,SiO23%,MgCO33%,Fe2O3+Al2O31.5%。高温煅烧时,过多的杂质在分解时不仅浪费能源,且产生的副产物不能参与氨的回收。更为严重的是这些杂质是石灰窑结瘤的“首恶元凶”。

2 石灰窑中瘤子的形成

2.1 CaCO3的分解

煅烧CaCO3时,发生分解反应:

CaCO3(s)→CaO(s) + CO2(g)

某温度时CaCO3分解的平衡常数K表示为:

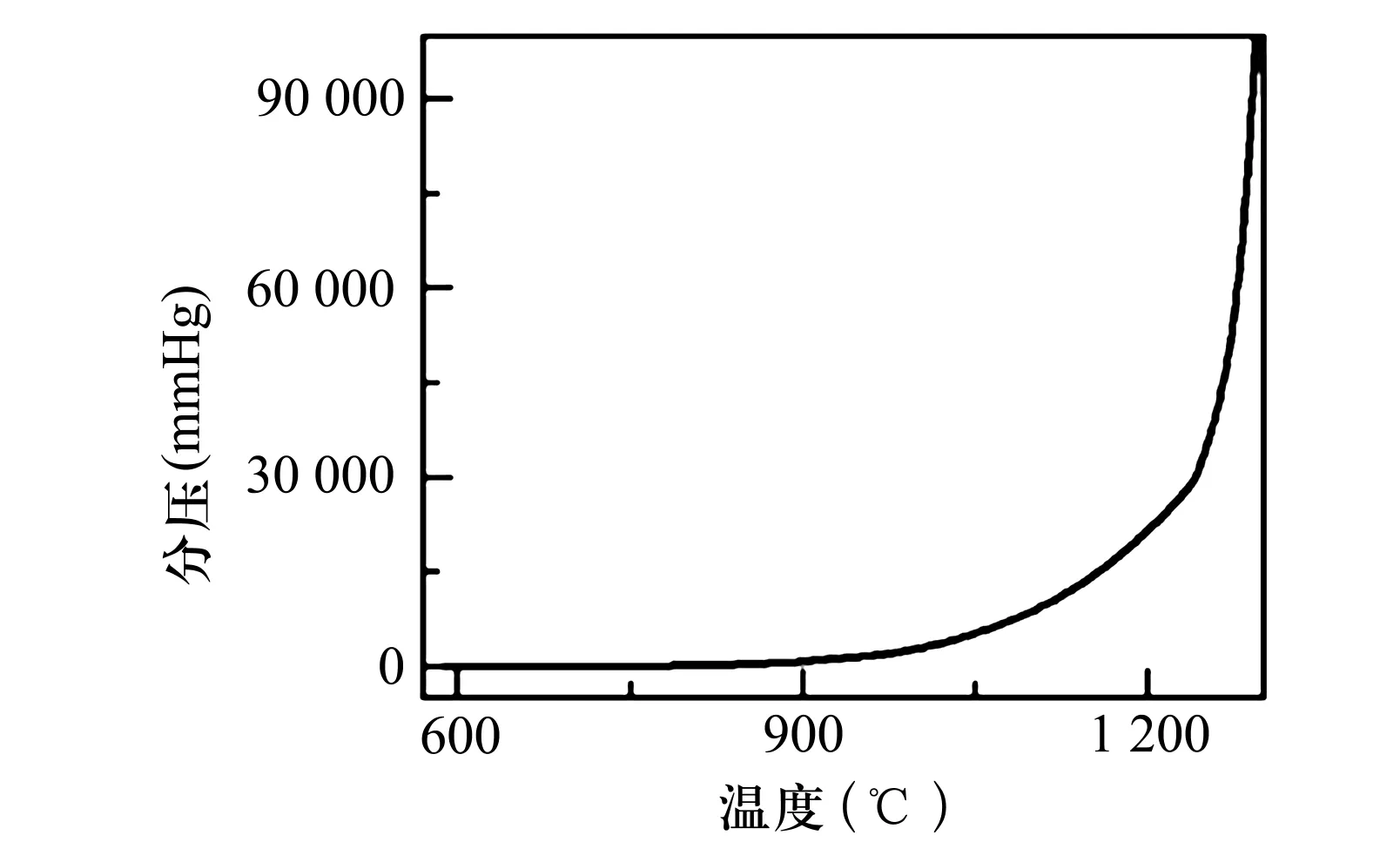

式中CaCO3和CaO为固体,浓度为常数,即CaCO3在某温度时的分解平衡常数与生成物CO2浓度呈正相关,亦可用CO2分压表示。CaCO3分解温度与CO2分压关系如图1所示[3]。

图1 CaCO3分解温度与CO2分压曲线图

一般而言,CaCO3分解由五个步骤组成,包括两步热传递、CaCO3正式受热分解和CO2的逐层逸出[4]。其分解过程符合固态化合物分解反应特性,即最初反应分布在某些区域,随后这些分解产物逐渐增多并聚集成一个个新物相的核,即分解晶核,然后周围分子围绕晶核继续发生界面反应,直至CaCO3全部分解[5]。由图1可知,CaCO3的分解温度始于600 ℃左右,900 ℃以后,分解速率显著增加,如若继续升温,分解速度呈现倍数增长。需要指出的是,虽然高温有利于CaCO3的分解,但是煅烧温度不能无限制上升,因为纯CaCO3在常压下的熔点为1 340 ℃。如若局部超过此温度,则CaCO3的物理状态开始发生变化,由固相转变为液相,此时CaCO3的分解不再满足固态化合物分解反应特性,且液态CaCO3很可能会粘结在固态CaCO3和CaO的表面,形成瘤块。

2.2 SiO2、Fe2O3与瘤块的形成

石灰石中SiO2杂质能与CaO反应,生成CaO·SiO2、2CaO·SiO2、3CaO·SiO2等硅酸钙系列化合物。Fe2O3与CaO反应,生成铁酸钙,方程式可表示为:

SiO2+XCaO→XCaO·SiO2

Fe2O3+XCaO→XCaO·Fe2O3

CaO、Fe2O3与SiO2属于离子型晶格构造化合物,具有较高的熔沸点,常规煅烧温度下基本不熔化。但是,它们之间彼此紧密相连,质点一旦获得能量,就很容易脱离束缚,进入其它晶体晶格内,发生固相化学反应[6];生成的硅酸钙和铁酸钙复合物属于低熔点化合物,在较低温度下即可转变为液相,此液相复合物中游离的CaO又不断地与低熔点化合物反应生成熔点更低的共熔复合物;在冷却结晶过程中,其它熔点较高的其它物质,成为液相结晶的晶核,伴随着晶核长大的过程就是瘤块初生的过程[7]。

初始,CaO与Fe2O3在760 ℃左右即可有轻微的吸热现象,生成2CaO·Fe2O3;随着煅烧温度不断地升高,2CaO·Fe2O3继续参加反应,最终生成CaO·Fe2O3。SiO2惰性较高,在900 ℃时才开始与CaO反应,其生成物2CaO·SiO2具有较高的熔点,大多数直接转变为瘤块。虽然在液相中2CaO·SiO2的存量较少,但是它在降温过程中容易发生晶型转变影响瘤块的强度。如若考虑CaO-Fe2O3-SiO2三元复合体系,SiO2除了与CaO发生反应,在1 000 ℃时也会和CaO·Fe2O3相互作用,生成复合铁酸钙[8]。从机理上说:铁酸钙系列化合物是瘤子生长结块的基础液相,其它杂质化合物几乎围绕铁酸钙不断反应并生成新的低熔点化合物。

2.3 MgO、Al2O3对瘤块生成的影响

石灰石中MgCO3杂质在540 ℃时即可发生分解反应,化学方程式为:

MgCO3→MgO+CO2

MgO在685 ℃与SiO2的固相化学反应:

2MgO+SiO2→2MgO·SiO2

600 ℃时与Fe2O3开始作用:

MgO+Fe2O3→MgO·Fe2O3

MgO属于高熔点化合物,在煅烧中会形成高熔点的钙镁橄榄石,多数游离的MgO结晶为方镁石,直接成为瘤块的一部分。其余MgO在结瘤过程中主要起两个作用[9],一是MgO能够固溶进2CaO·SiO2当中,维持2CaO·SiO2的形态,促进硅酸盐的生成;二是MgO不仅能减少铁酸钙化合物的生成而且能有效降低液相量的数量。结瘤过程是部分低熔点化合物熔化后,流动至未熔化物料处并粘结成一体,并不是一次性熔化后再凝固。所以液相量的减少,会使瘤块的体积和强度受到影响。高熔点的钙镁橄榄石,增加了体系内液相熔化温度,降低了瘤块的强度。

相比于CaO,Al2O3更容易与Fe2O3结合,它是复合铁酸钙形成的结构基础。在多元铁酸钙体系中,Fe2O3与CaO反应生成二元铁酸钙,随着温度的升高,三元铁酸钙出现,Al2O3在900 ℃便能固溶进铁二元酸钙中形成CaO·Al2O3·2Fe2O3化合物[10]。此后在900 ℃时SiO2又开始与CaO·Al2O3·2Fe2O3发生固溶而形成复合铁酸钙。

3 石灰窑操作数据

江西晶昊盐化有限纯碱分公司自2018年7月19日点窑至今,未见结大瘤、团瘤、圈瘤的现象,窑气浓度平均≥41%,窑况非常稳定;现场设备、生产、环境管理井然有序、石灰工序的生产运行未对下道工序造成影响。这总体上得益于车间和班组严格统一的石灰石煅烧机理和理念,严控各个操作参数和指标做到始终如一。

现附上1#窑体的部分数据,供同行参考。

1#窑体石灰石粒度:60~120 mm;焦炭粒度:20~60 mm。

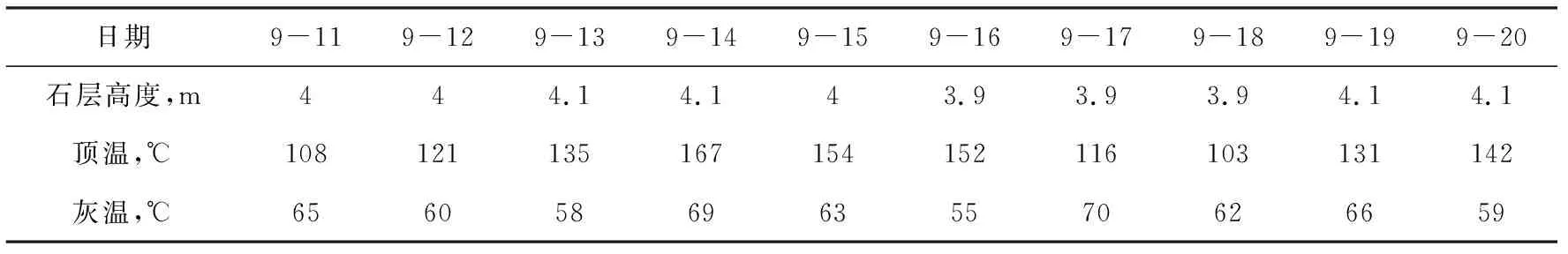

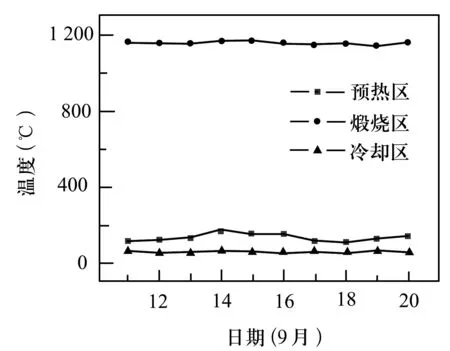

以下是1#窑的石层高度、顶温、灰温、窑体煅烧区及其相关区域温度的平均数值,记录时间为2018年9月11日至9月20日。

表1 1#窑连续十天的工艺参数

图2 1#窑体内三区温度变化曲线

4 结 语

高温条件及成分的复杂性,决定了石灰石在分解时窑体内部物料变化的复杂性。基于石灰窑结瘤机理可知,石灰石中杂质的含量决定了瘤块的生成情况。因此,为了减少瘤子的产生,维持石灰窑连续化周期性生产,需对石灰石原料的进场质量进行严格把关,坚决杜绝不合格的石灰石进窑;在操作上,需控制好煅烧温度,CaCO3含量高的石灰石,可适当提高煅烧温度;对于CaCO3含量较低的石灰石,可将煅烧区的温度控制在1 100 ℃左右。