渣金熔分法从钕铁硼超细粉废料中 回收稀土和铁的工艺研究

2019-02-20卢小能邱小英张金祥杨新华

卢小能,邱小英,张金祥,杨新华

(1.江西离子型稀土工程技术研究有限公司;2.国家离子型稀土资源高效开发利用工程技术研究中心; 3.赣州有色冶金研究所,赣州 341000)

钕铁硼磁性材料自1982年日本住友特殊金属公司研制以来,因其具有高矫顽力、高剩磁、最大磁能级、质量轻、体积小等特点,在永磁界被誉为“永磁之王”,广泛应用于国防军工、医疗器械、清洁能源、汽车、航空航天等众多领域,带动着各行业的迅速发展[1-2]。在三十多年的研究过程中,其磁性能指标不断刷新,磁能积从238 kJ/m3(30 MGOe)发展到目前的磁能积大于440 kJ/m3(55 MGOe),分析机构预测到2020年世界钕铁硼磁性材料的市场需求量可达20 万t[3]。然而,在钕铁硼磁性材料生产加工过程中不可避免地产生大量废料,这些废料占总投入料的30%~40%,此外每年在废旧电器、电机设备中也能拆出超过1 万t 钕铁硼废料,这些废料如果不进行合理处置不但对环境产生污染,而且是对稀土资源的巨大浪费[4]。

目前,钕铁硼废料的回收方法主要有两种:一种是使用湿法冶金工艺,可得到较高纯度的稀土氧化物,但回收工艺流程长,需要使用大量的酸或碱,酸或碱液及萃取残留液会对环境产生重大污染[5];另一种是采用火法冶金工艺,依据物料中元素的赋存状态,或借助氧化还原反应改变物料中元素化学状态,高温下回收稀土和合金[6]。火法冶金工艺具有流程短、对环境友好、产品附加值高等优点,但不足之处是未实现稀土及其他有价元素的协同回收。本文基于钕铁硼废料中铁元素与稀土元素化学活性差别较大的特性,采用渣金熔分法提取铁合金,同时将稀土富集于熔渣中加以高效回收。

1 试验材料和方法

首先,通过机械粉碎把钕铁硼废料粉碎成钕铁硼超细粉,过100 目筛使其粒径小于150 μm。然后,利用马弗炉将钕铁硼超细粉在空气条件下氧化焙烧,焙烧后钕铁硼合金中的元素转变为氧化物[7]。其主要化学成分(质量分数)和半定量分析结果分别如表1和表2所示。

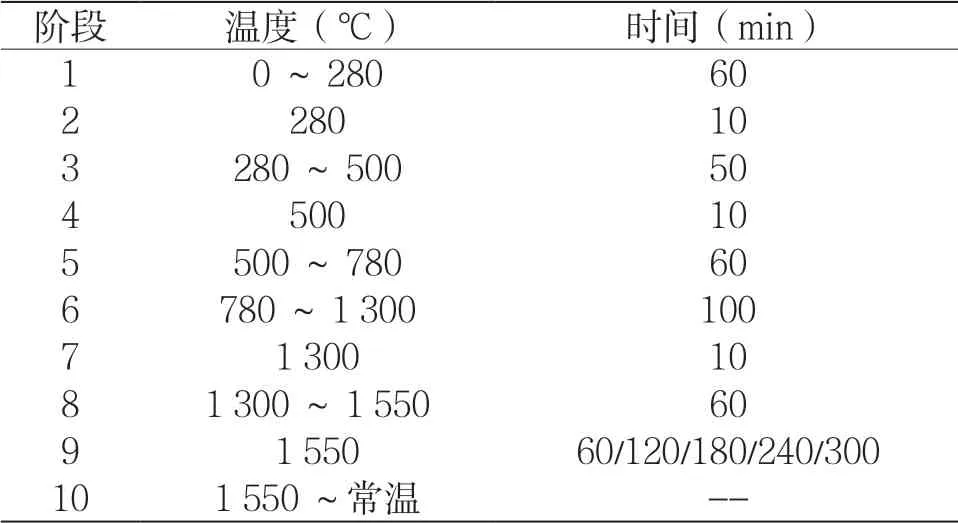

试验在特种箱式气氛炉中进行,将钕铁硼超细粉废料与还原碳粉、造渣剂按一定比例混合均匀,分别盛放在石墨坩埚、氧化锆坩埚、氧化铝坩埚中,并用石墨片盖住坩埚上口,抽真空至-90 kPa,后充氩气至-60 kPa 在氩气气氛中进行渣金熔分。试验过程通过仪器编程设置时间和温度,并打开位于炉口和炉膛尾部的循环冷却水,当温度达到反应温度时恒温保持一段时间,分别设置多个温度值和时间,在不同的反应温度和时间中寻找理想的反应条件,渣金熔炼分工艺参数如表3所示。待真空度数接近0 时,打开特种气氛炉的尾气阀和氩气阀,充入氩气使炉内的气体排出。待程序结束随炉冷却至室温,打开坩埚盖板分别称量金属相和渣相的质量,观察渣的融化状态及渣金分离效果。分别对金属相、渣样进行化学成分分析,采用GENESIS2000XMS60 能谱仪(EDS)分析试样的表面成分和各元素面分布。

表1 钕铁硼超细粉废料成分

表2 钕铁硼超细粉废料半定量分析

表3 渣金熔炼分工艺参数

2 试验结果与分析

2.1 坩埚材质对渣金熔分效果的影响

表4为分别使用石墨坩埚、氧化锆坩埚、氧化铝坩埚在同一熔分温度和相同反应时间条件下的渣金熔分试验结果。试验在1 550℃熔分4 h,此时坩埚受高温腐蚀、应力腐蚀、炉气腐蚀及合金液的溶解等,与物料发生一系列反应,造成坩埚壁脱落,致使有效壁厚不断减小。同时,随着反应温度及反应时间的增加,坩埚基体元素与合金元素及渣相元素会发生交互反应,致使坩埚使用寿命缩短、渣金分离困难、金属相及渣相纯度降低等。通过试验对比可知,使用石墨材质坩埚脱落后的石墨粉有利于物料还原反应的发生,渣金与坩埚黏度较小,渣金与坩埚较易分离;氧化锆坩埚因受到高温载荷发生破裂,同时底部生成的渣相与坩埚壁发生反应,致使反应生成的渣与坩埚剥离困难;氧化铝坩埚与氧化锆坩埚情况类似,物料与坩埚反应,渣金与坩埚剥离困难,剥离时坩埚破裂。检测结果表明,石墨坩埚渣熔渣中REO 质量分数达到82.72%,表明石墨材质坩埚有利于钕铁硼超细粉废料的渣金熔分。

表4 坩埚材质对渣金熔分效果的影响

2.2 不同造渣剂优化配比及渣金熔分试验结果

表5为不同配比造渣剂用量及渣金熔分试验结果。因稀土氧化物和氧化钙为活性高的碱性氧化物,因此在渣金熔分过程中加入适量酸性造渣剂SiO2可有效控制渣系的碱度R(渣的碱度R=碱性氧化物质量/酸性氧化物质量)、熔渣的黏度及熔渣熔化温度。与此同时,添加的CaO 与SiO2会生成大量的CaO·SiO 低熔点的化合物,促进物料的快速熔化,使得化渣时间得到大幅缩短。

由表5可知,超细粉废料200 g、渣金熔分温度在1 550℃条件下用石墨坩埚熔分4 h,当添加质量分数为5%的氧化钙时,生成分散未聚集成块的金属粒子被渣包裹着;随着氧化钙的含量增加至10%,渣的碱度R 增加,渣的黏度减小,生成了3 块分散的小金属镶嵌在渣中;当添加10% CaO 和15% SiO2时,碱度R 降低,熔渣熔化温度降低,得到合金质量81.1 g;当添加17.5%和20%的SiO2时,碱度R持续降低,熔渣熔化温度逐渐升高,渣金分离不好,酸碱平衡破坏,将生成高熔点的复杂的渣。试验结果表明,二氧化硅添加量直接影响熔渣的黏度与温度,有资料表明,当熔渣的黏度在0.1~10.0 Pa·s 时,具有黏流活化能的质点数增多,质点的热振动加强或者质点的键分裂,促进金属离子充分通过渣层络合沉降分离[8]。

表5 不同造渣剂优化配比及渣金熔分试验结果

2.3 温度、时间对渣金熔分金属相和渣相的影响

表6为试验在1 400~1 550℃、反应1~4 h 条件下在石墨坩埚中获得的渣相各组分含量。从表中可以看出,渣相中稀土氧化物总量没有明显变化,氧化铝含量也没有明显的变化,氧化硼的含量有比较明显的变化趋势。随着试验温度的升高和保温时间的延长,渣相中氧化硼的含量逐渐减少,这意味着在试验条件下渣相中的氧化硼可以被碳还原,因此可以通过提高试验温度和延长保温时间的方式促进氧化硼的碳热还原,并最终达到提高稀土氧化物纯度的目的。通过在1 550℃、4h 的碳热还原,稀土氧化物的质量分数可达82.72 %,其主要杂质为氧化铝和氧化硼。

表6 不同温度、时间条件下得到的渣相组分含量

表7为与表6相对应的金属相成分组成,金属相中主要元素为铁,在试验条件下稀土元素和铝尽可能还原进入渣相,在金属相中的含量降到最低,但在金属内部也会存在稀土氧化物夹杂,这是由于渣金密度差较小,渣上浮困难导致。从表7中可以看出,在不同试验条件下得到的金属相中稀土元素含量不高,但波动较大。随着保温时间的延长和试验温度的提高,金属相中硼含量有升高的趋势,这也与渣相中氧化硼含量的变化关系相对应,随着试验温度的升高,氧化硼被有效地还原,硼元素由氧化物相进入金属相。

表7 不同温度、时间条件下得到的金属相组分含量

2.4 金属相中的物相分布

为进一步探究渣相中稀土氧化物和其他氧化物的物相分布状态,通过BSEM 和EDS 对金属相 (1 550℃还原4 h)进行观察,对物相分布进行分析。图1~图4为金属相的扫描电镜背闪散射电子形貌图和对应各选取点的能谱图。

图1 金属相的扫描电镜背闪散射电子形貌图

图2 选取点1 能谱图

图3 选取点2 能谱图

图4 选取点3 能谱图

表8为对应BSEM 图片中Point 1~3 的能谱分析结果。从此可知,金属相中主要由Fe、O 和C 等元素组成,并含有少量的P、Ti、Nd 等元素,在试验条件下稀土元素和非稀土元素被进入了金属相,但其含量相对较低。金属相中之所以夹杂稀土元素很可能是由于渣金密度差较小,渣上浮困难。由于金属相中的稀土元素含量低及渣金分离不够彻底,在3 个选取点中所含元素分析结果产生较大差异,但主要成分为Fe 元素。

表8 金属相中的物相分布

图5为金属相样品区域灰度图及对应的各元素面分布能谱图,由面分布图可知,Fe 元素面分布图中亮点最多且密集,说明Fe 元素含量最高。点的密集程度依次为C、O、Nd、Ce 元素,这一结果与能谱点分析结果一致。

图5 金属相试样区域灰度图及对应的 各元素面分布能谱图

3 结论

钕铁硼超细粉废料通过渣金熔分法在氩气保护下利用碳进行还原,使稀土元素以渣相的形式存在而铁以金属相存在,通过提高反应温度和延长反应时间可降低渣相中氧化硼的含量,提高渣相中稀土氧化物的含量。

渣金熔分过程在物料中添加CaO 和SiO2为造渣剂,可有效控制渣系的碱度R(渣的碱度R=碱性氧化物质量/酸性氧化物质量)、熔渣的黏度及熔渣熔化温度。添加的CaO 与SiO2会生成大量的CaO·SiO低熔点的化合物,促进物料的快速熔化,当熔渣的黏度在0.1~10.0 Pa·s 时,黏流活化能的质点数增多,质点的热振动加强或者质点的键分裂,促进金属离子充分通过渣层络合沉降分离。

通过EDS 对金属相进行能谱分析,笔者发现,其主要元素Fe、O 和C 元素组成,同时含有少量的稀土元素。金属相中之所以夹杂稀土元素很可能是由于渣金密度差较小,渣上浮困难。