盾构机管片拼装机振动与摩擦分析

2019-02-20

(1.华南理工大学机械与汽车工程学院 广东广州 510641;2.中船重型装备有限公司 广东广州 511466)

盾构工法是利用盾构机进行隧道掘进的方法,该方法能大大减少地铁挖掘对老城区工作和生活的影响[1-3]。管片拼装机是盾构机主要部件之一,位于盾构机体的盾尾部分,其主要功能是对掘进之后的隧道进行管片安装,保护已开挖的隧道表面。管片拼装机的可靠性、稳定性和运动精度,将大大影响着管片拼装的质量和精度[4]。

目前的管片拼装机存在运行到水平或者垂直位置时发生剧烈振动和产生噪声的问题,可能影响管片拼装的精度,需要对振动和噪声进行分析,并对结构进行优化[5],以消除振动和噪声。

1 管片拼装机三维建模与仿真

以中船重型装备有限公司φ6300机型为对象进行研究,如图1所示为该机型的管片拼装机实物图。

图1 φ6300机型的管片拼装机实物图Fig 1 φ6300 Erector Physical map of segment assembly machine of φ6300 Erector

1.1 管片拼装机三维模型的建立

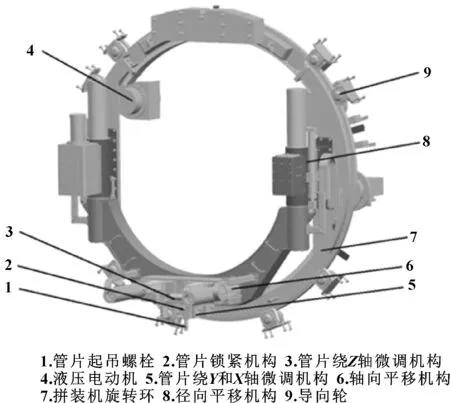

如图2所示,为管片拼装机的三维模型图。管片拼装机包含5大主要机构,分别为管片锁紧机构、周向回转机构、轴向平移机构、径向平移结构以及可以进行俯仰、横摇、偏转的微调机构。

图2 管片拼装机总体机构图Fig 2 Mechanism diagram of the segment assembly machine

1.2 管片拼装过程分析

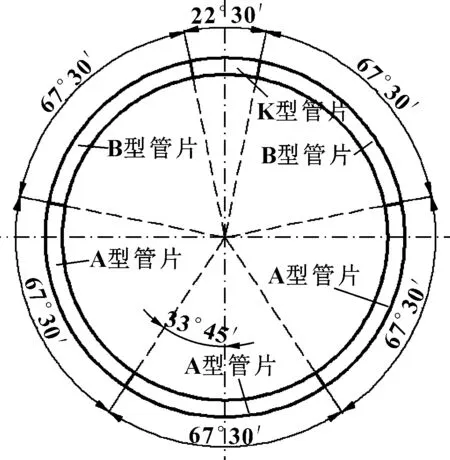

一环管片由三块A型(A1、A2、A3)管片、两块B型(B1、B2)管片和一块K型管片组成,如图3所示。在管片拼装过程中,先安装底端的A1管片,然后依次安装对称的A2和A3管片,接着安装B1和B2管片,最后安装K型管片。根据施工隧道的不同,相邻的两环管片之间可能会有一定的角度,为了仿真的方便,文中只对图3所示的管片拼装方式进行讨论。

1.3 管片拼装机运行过程仿真

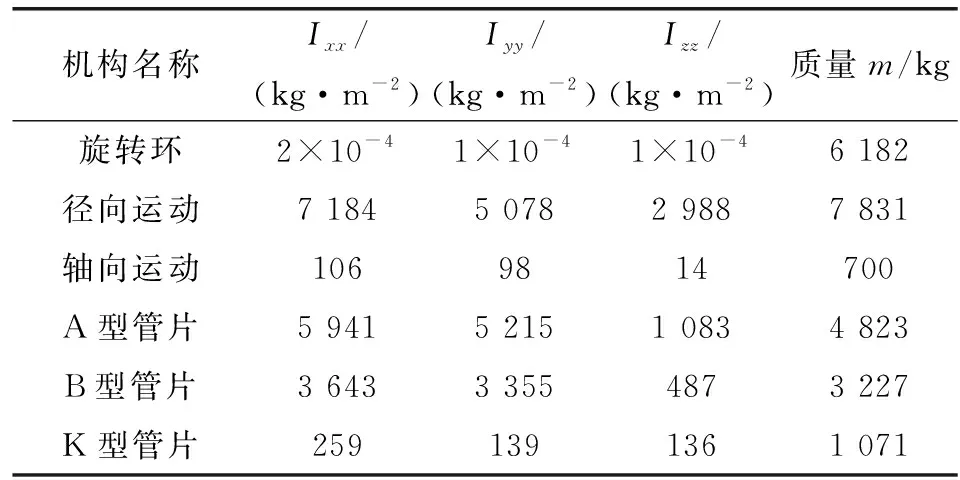

管片拼装机的零件较多,难以进行动力学仿真,需要对管片拼装机进行简化,只留下与运动相关的主要机构。简化后的模型图如图4所示。简化模型只包含旋转环、径向平移机构、轴向平移机构(包括管片抓取头)和管片4个机构。化简后4个机构的质量和转动惯量需与简化前模型对应机构一致,如表1所示。

图3 直线衬砌环管片构造图Fig 3 Structural drawing of linear lining ring

图4 简化后的模型图Fig 4 Simplified model diagram表1 机构转动惯量及质量Table 1 Inertia and mass of mechanism

机构名称Ixx/(kg·m-2)Iyy/(kg·m-2)Izz/(kg·m-2)质量m/kg旋转环2×10-41×10-41×10-46 182径向运动7 1845 0782 9887 831轴向运动1069814700A型管片5 9415 2151 0834 823B型管片3 6433 3554873 227K型管片2591391361 071

为了模拟实际运行条件,增加了机构间的接触应力和摩擦力。钢与钢之间的静摩擦因数为0.15,动摩擦因数为0.15,接触应力为207 GPa。脚垫与管片之间主要是静摩擦,摩擦因数为0.8。

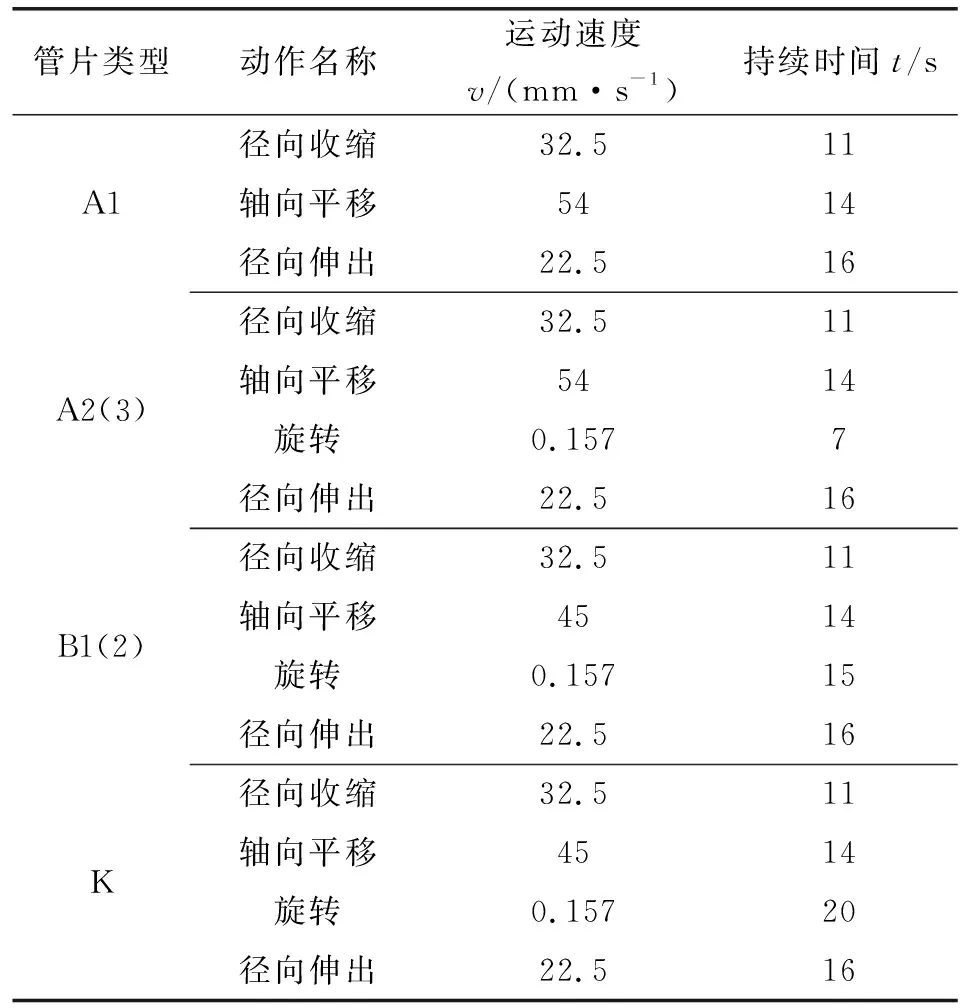

文中主要对管片抓取后受力情况进行分析。在实际工作过程中,管片起吊螺栓和抓取头连接块对中后,通过锁紧机构自动将管片起吊螺栓锁紧,然后径向平移油缸提升管片;平移至待拼装断面后,接着周向回转机构将管片旋转至确定的角度;径向平移油缸下压管片,完成管片在隧道中的初步定位[6-10]。以上步骤可以总结为表2所示的运动速度及运动时间等运动仿真参数。

表2 管片运动仿真条件Table 2 Simulation conditions of the motion of the tube

2 管片拼装过程仿真结果及分析

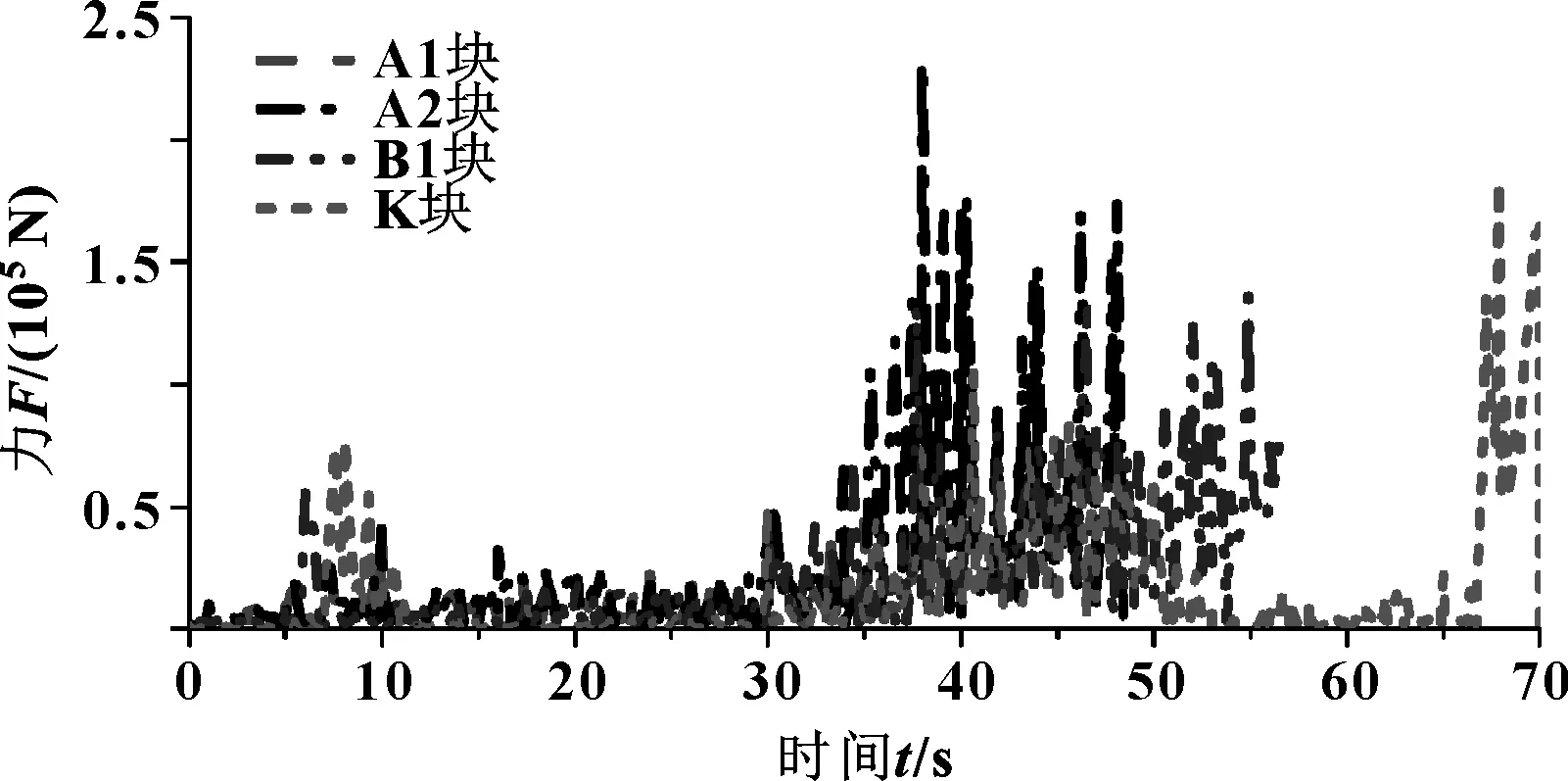

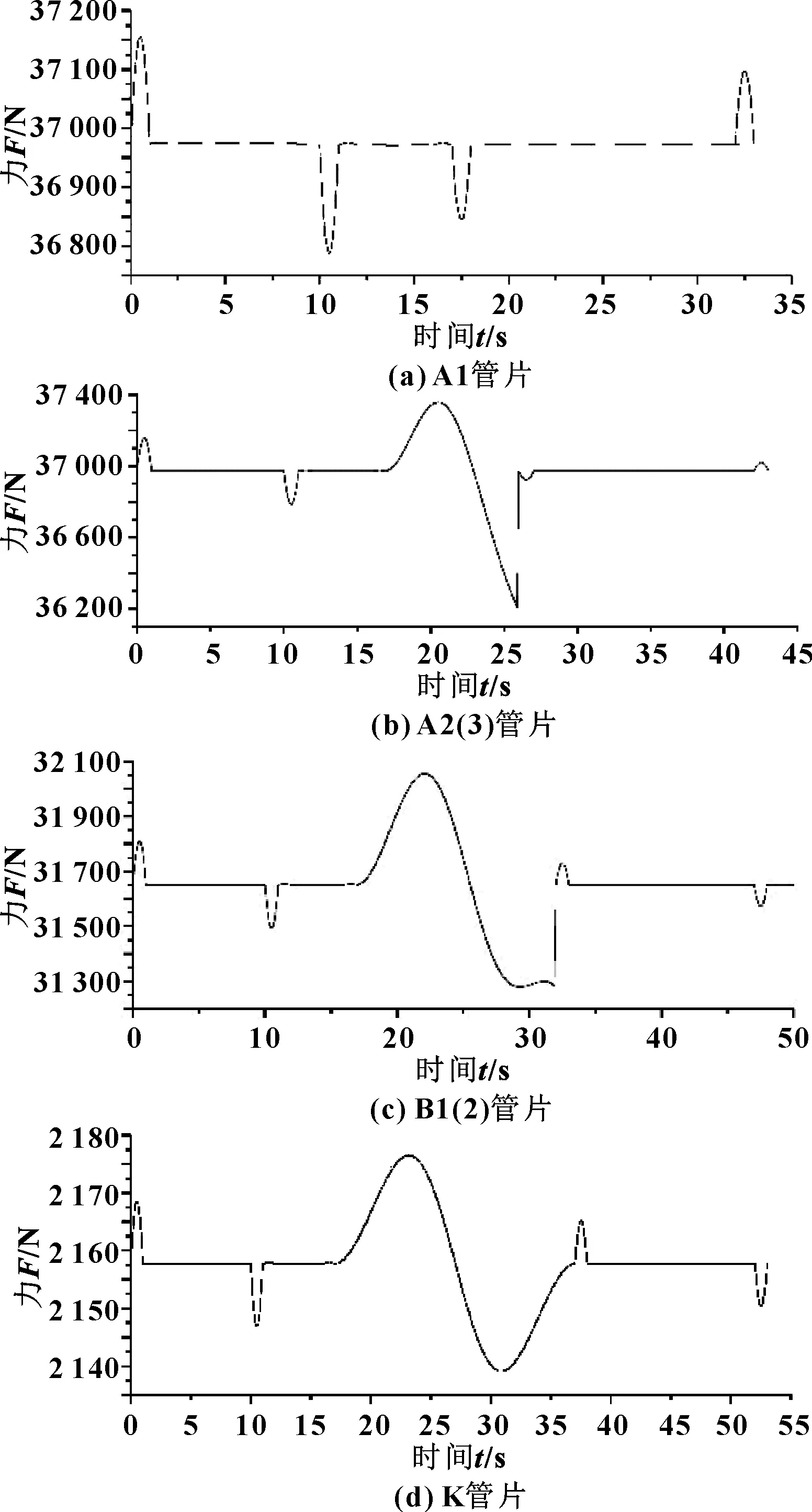

分别对4种安装情况进行ADAMS运动仿真,仿真结果如图5—8所示。定义垂直向下方向为0°,顺时针旋转为正方向。X轴为时间,以抓取头与管片螺栓进行对中为起始点,对中过程持续10 s,Y轴为驱动力。

图5 平移油缸驱动力曲线Fig 5 Driving force curves of shift cylinder

由图5可知:10 s附近管片抓取机构与管片螺栓进行对中,该处的驱动力小幅变大;10~30 s之间驱动力变化不剧烈;30~50 s之间为拼装机转动阶段,这个过程的驱动力变化比较剧烈,峰值出现在40 s附近,即管片运行到水平处,此时最大的驱动力约为2.5×105N。目前使用的液压缸最大驱动力为5×105N,能满足平移运动。

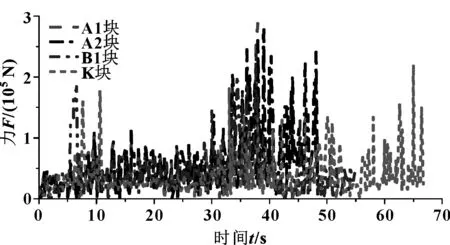

由图6可知:10 s附近力驱动力有一个小范围的波动,管片在30 s之前需要一定的驱动力,但总体需要的驱动力比较平稳;30~50 s之间需要的驱动力增大,并一直呈增大趋势,37 s附近驱动力最大,也是运动到水平位置处,此时最大驱动力约为3×105N。目前使用的液压缸最大驱动力为5×105N,能满足平移运动。

图6 伸缩油缸驱动力曲线Fig 6 Driving force curves of telescopic cylinder

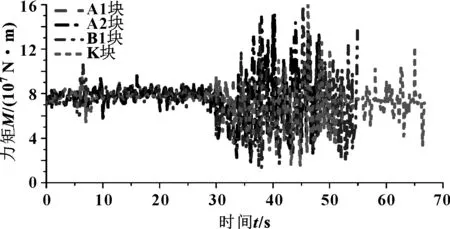

由图7可知:前30 s在管片旋转过程中,扭矩相对平稳为8×107N· m。而后30~50 s为旋转运动,扭矩波动非常厉害,也达到最大值1.6×108N· m;60~70 s为管片拼装过程,相对而言扭矩波动减缓。目前使用的液压缸最大扭矩为3×108N· m,能满足平移运动。

图7 电动机扭矩曲线Fig 7 Motor torque curves

由图8可知:连接副受到的力与管片质量相关。每次运动发生变动的时候,连接副都会受到一定的冲击载荷,冲击载荷的幅度均不大。连接副在管片达到±45°的位置时,受到的力最大;在±135°位置时,受到的力最小。

图8 连接副受力曲线Fig 8 Force curves of connection pairs

3 针对振动与摩擦的改进

通过上节的分析可以得到,在正常摩擦因数为0.15时,液压缸完全能满足工作要求,但是如果由于安装不正确或者加工没达到精度要求,会使机构运动的摩擦力增大,可能超过液压缸推力或者拉力极限,从而引起抖动。一般运行过程中受力最大的位置为旋转过程,特别是运行到水平位置。在实际调试过程中,也是这个位置最容易发生抖动。

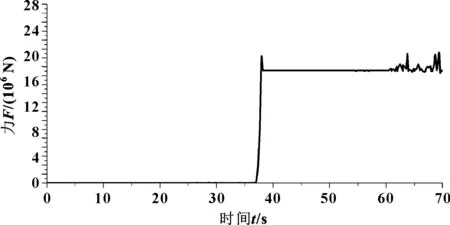

当管片运行到垂直处时,也即约55 s以后无论是平移油缸、伸缩油缸和电动机所需的驱动力都不大,因此产生噪声的原因是:螺栓与抓举头都是钢材,刚度比较大;同时为了方便管片的抓取,螺栓和抓取头链接处有缝隙,因此当管片向下压时,连接处产生碰撞从而引起噪声。通过仿真可以得到接触应力曲线如图9所示。接触面均为钢材料,接触应力为200 GPa,实际运行中接触力最高达2×107N。

图9 连接应力曲线Fig 9 Connection stress curve

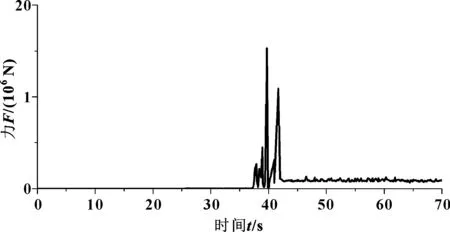

为了降低机构运动的摩擦力,同时消除由接触面间隙引起的噪声,在抓取头与螺栓连接处刷了一层约2 mm厚的金属橡胶涂层。橡胶材料的接触应力1 GPa。改进后的接触应力曲线如图10所示。改进后接触力最高为2×106N。

图10 改进后的连接应力曲线Fig 10 Connection stress curve after improvement

比较图9、10可知:改进后最大接触力下降了一个数量级,且最大应力的持续时间也减少。仿真结果证明该方法能有效降低接触面上的应力,从而有利于降低运行过程中的振动和噪声。

4 结论

(1)盾构机管片拼装机产生振动的原因是机构安装不正确或者加工没达到精度要求,使机构运动的摩擦力增大,当摩擦力超过液压缸推力或者拉力极限时,从而引起运动过程中的抖动。

(2)盾构机管片拼装机产生噪声的原因是管片螺栓和抓取头是钢和钢接触且连接有间隙,在管片运行到垂直方向时连接处会产生碰撞从而引起噪声。

(3)提出在管片螺栓上涂金属橡胶涂层以降低摩擦力和最大接触力的解决方法。仿真结果证明该方法能有效降低接触面上的应力,从而有利于降低运行过程中的振动和噪声。

(4)对管片拼装机中主要的液压驱动进行仿真分析,得到运动过程中的受力曲线,为今后液压缸的驱动力计算、寿命计算等提供有用数据。