高温氯化与低温氯化工艺技术对比

2019-02-19张清亮

纪 业,张清亮

(青岛海湾化学有限公司,山东 青岛 266409)

在乙烯氧氯化平衡法工艺的氯乙烯生产装置中,直接氯化单元和氧氯化单元是两个产出粗EDC的生产单元。在直接氯化单元中,以乙烯和氯气为原料产出粗二氯乙烷,然后送往二氯乙烷精制单元精馏提纯。直接氯化反应为气-液非均相反应,反应釜内为含有催化剂的二氯乙烷液相,乙烯气和氯气分别通入反应器底部,在二氯乙烷(EDC)液相层中反应生成EDC进行,催化剂为FeCl3,该反应为放热反应,反应式如下:

反应生成EDC并产生热量,釜内的部分液体EDC汽化,反应热由二氯乙烷蒸发带出。目前世界上用于生产二氯乙烷的直接氯化工艺技术均采用上述基本反应原理,各公司开发技术的主要方向是开发新型高效催化剂和充分利用反应热。目前已开发成熟的直接氯化工艺技术主要有西方化学的直接氯化技术和英力士公司的直接氯化技术。

1 直接氯化工艺状况

乙烯直接氯化反应按反应温度可分为低温氯化、中温氯化和高温氯化工艺,3种乙烯氯化技术的基本原理是一样的,均以液态二氯乙烷为介质,以三氯化铁为催化剂,由乙烯和氯气鼓泡通过液层反应生成EDC。这3种工艺目前在世界上均有采用。低温氯化反应温度为50~55℃,特点是反应选择性高,液相氯化和液相出料催化剂损失多,生成EDC需水洗产生大量废水,EDC效率并不比其他工艺的效率高。中温氯化技术反应温度约90℃,液相氯化,气相出料,特点是催化剂留在反应液中,不需要水洗,只需脱轻、重组分就可用于EDC裂解。高温氯化工艺的反应温度在110~120℃,反应热可以充分利用,同时不需要循环水冷却降温,降低了装置的能耗,是乙烯直接氯化反应的主要发展方向。目前主要直接氯化反应以低温氯化和高温氯化为主,下面分别介绍高低温氯化反应的特点。

2 低温直接氯化工艺

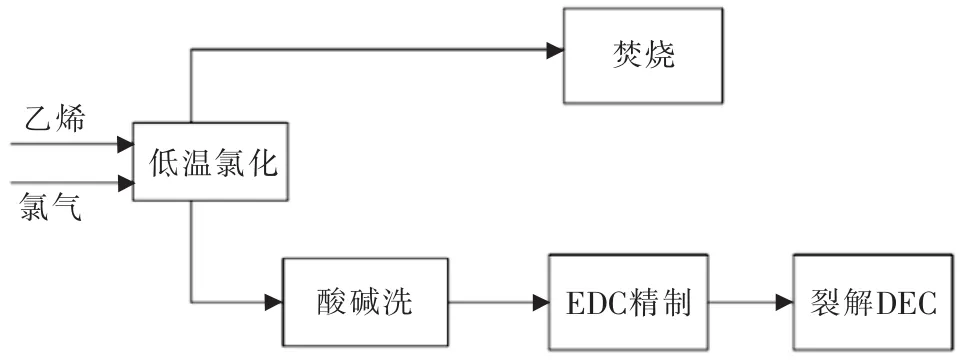

低温直接氯化工艺反应温度相对较低,是一种比较传统的工艺。低温氯化以乙烯和氯气为原料,乙烯、氯气经混合后进入直接氯化反应器,在催化剂FeCl3的催化下,乙烯和氯气在二氯乙烷液体内混合接触发生反应,反应放出热量使部分EDC上升,这样在反应釜内循环流动。反应热通过管壳式换热器的壳程冷却水移出,反应温度范围在45~55℃。产出的粗二氯乙烷送往酸碱洗系统除去铁离子,调节pH值,然后再送往精制单元精馏提纯,低温氯化流程示意图见图1。

图1 低温氯化流程示意图

低温氯化的优势在于原料利用率高,温度压力较易控制,生产稳定,采用自然温差循环,对于纯度较低的乙烯,以及其他惰性气体中的二氯乙烷进行转换,可从高温氯化塔排空中回收乙烯,或从氧氯化单元净化气中回收乙烯。腐蚀性相对较小,对设备的要求低。其缺点在于缺乏有效的能量利用措施,不能有效利用反应热能,且需要大量循环水移走反应热,控制温度。直接氯化反应是一个放热反应,在氯气与乙烯气体在溶有触媒的EDC液相接触即发生反应,放出大量热,根据上述反应方程,每生成1 mol EDC放出热量48 kcal,该热量使液相EDC气化。在低温直接氯化工艺中,此部分热量未得到利用,相反,为保持反应温度并产出液体EDC,需采用冷却水将汽化的EDC冷凝,在生产过程中需消耗大量的循环水,整个单元的能耗指标较高。

在能量消耗方面,低温氯化反应器需要控制温度,正常生产中需要冷却水流量为682 588 kg/h,同时消耗大量电能。

在原料利用方面,可以利用较低纯度的乙烯,回收利用氧氯化单元净化气中的乙烯,降低了乙烯的消耗。

3 高温氯化工艺

高温直接氯化技术是近几年开发成功的一种直接氯化工艺技术,其特征是反应温度相对低温氯化工艺较高,其反应压力亦稍高。在直接氯化反应器内,除了温度和压力较高外,高温氯化工艺技术与同低温氯化工艺技术完全相同,同样采用氯气和乙烯气体在EDC液相内直接接触反应,反应触媒亦为FeCl3。

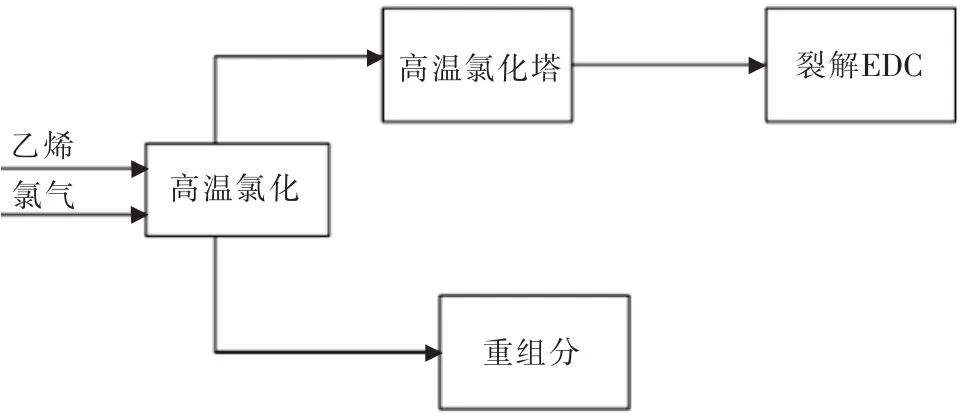

乙烯和氯气通过管道进入高温氯化反应器,通过静态混合器混合后发生反应,反应物及气化的EDC由于气液相比重差异产生环流。新鲜液相EDC自一端不断流入,反应物及气化的EDC自另一端不断流出。反应产生的EDC气液相混合物在釜内上部空间气液分离,气相自反应器顶部排出,进入EDC精馏塔。该精馏塔类似汽提塔,经该塔精制后,自塔上部产出高纯的二氯乙烷产品,可直接为裂解炉供料,少量尾气和高沸物分别自塔顶和塔底排出。该塔塔顶设有冷凝器,冷凝液回流至高温氯化塔,不凝气排至低温反应器或焚烧。塔底设一较小的再沸器,仅用于装置开车启动,正常运转时无需再沸器,底部通入的高温氯化EDC气体可提供热量,高温氯化反应器也看做为高温氯化塔的再沸器。塔底采出部分重组分以维持高温氯化反应器的温度。除了处理本单元产出的粗EDC,该精馏塔还可以同时处理来自其他单元的粗EDC,计算结果显示,直接氯化反应产生的热量能够满足处理两倍于本单元EDC产量的外来粗EDC的要求。高温氯化流程示意图见图2。

图2 高温氯化流程示意图

高温氯化是在EDC沸点以上进行反应,反应温度110℃左右,生成的EDC气相出料,省掉了水洗、碱洗过程,工艺过程不产生废水。反应由三氯化铁催化,反应热气化二氯乙烷,产品中不含有三氯化铁催化剂,以及为邻近的HTC塔提供热量蒸馏(精制)二氯乙烷。关键是实现了反应热的回收利用,减轻了EDC精馏负荷,在设备投资、操作费用、维修费用和节能方面具有优势,技术先进,具有良好的发展前景。

按照该公司40万t/a氯乙烯,高温氯化反应可以利用的热量为51 706 050 kJ/h,折合低压蒸汽约17.7 t/h,年节约标准煤18 209 t。 减少循环水用量1 546 m3/h,年降低循环水成本230多万元。而低温氯化产生的EDC温度较低,无法有效利用,需要大量的循环冷却水来移走热量。

4 高低温氯化工艺对比

高温氯化与低温氯化在工艺上各有优势,分别代表了不同的直接氯化工艺,现分别介绍其特点。

(1)低温氯化工艺的特点

原料利用率高,工作周期长,采用自然温差循环,虽然从经济上考虑不太划算,但是对于纯度较低的乙烯,以及其他惰性气体中的EDC进行转换,可从高温氯化塔排空中回收乙烯,或从氧氯化单元净化气中回收乙烯,腐蚀性较高温氯化小,对设备的要求低一些。低温直接氯化工艺的特点是反应的温度压力较易控制,生产稳定。其缺点在于缺乏有效的能量利用措施。

(2)高温氯化工艺的特点

原料产出大,产品质量高,可直接作为裂解EDC。EDC精制不需要水洗或碱洗,因此不会产生废水。催化剂为反应器内就地生成,不需要额外添加。

热量利用:高温氯化反应放出的热量将液体EDC气化进入高温塔精制系统,作为精制干租EDC的热源,替代了再沸器。节约成本,降低消耗。

技术特点:高温氯化反应器采用“U”型反应器,反应器材质为不锈钢,满足高温氯化反应的要求条件。除此以外,要实现高温氯化反应,必须减少副反应的发生,控制好温度及氯气中少量的氧气都可以满足要求。乙烯和氯气均为气体,反应时必先扩散进入二氯乙烷液相,然后在液相中反应,实现反应特点的要求,又实现了热量的回收利用。氯气与钢制设备反生反应,生成三氯化铁,为反应提供催化剂。高温氯化产生的二氯乙烷可以直接去裂解。

5 结语

高温氯化可以有效的利用产生的热能,降低成本,产品纯度高,可直接裂解。低温氯化反应的温度压力较易控制,生产稳定,但其缺点在于缺乏有效的能量利用措施。高温氯化工艺反应热可以充分利用,降低了装置的能耗,是乙烯直接氯化反应的主要发展方向。但在原料消耗方面,低温氯化对乙烯原料纯度要求较低,有较高的转化率。若2种反应方式联合运行,可合理回收利用乙烯,对环境污染最小,来自低温氯化的液体EDC和来自裂解汽化器底部的液体EDC进入高温氯化反应器,利用高温反应热精制EDC,实现优势互补,节约成本。