电静压伺服机构故障诊断中的主成分分析方法应用

2019-02-19赵守军陈克勤

肖 雪,赵守军,陈克勤,张 朋,刘 璐

(北京精密机电控制设备研究所,北京,100076)

0 引 言

预测健康管理(Prognostics and Health Management,PHM)技术利用传感器网络和先进算法来监控、诊断、管理和预测设备健康状态,实现“视情维修”,大幅度降低运行成本,是近年来的研究热点,在美国 F35战斗机的电静压伺服作动器(Electro-Hydrostatic Actuators,EHA)上已有初步应用。但对于诸如多电飞机飞控作动系统等高可靠、高安全特定用途而言,PHM 的技术成熟度(Technical Readiness Level,TRL)目前在4级左右(实验室验证阶段),离实际应用还有较大距离,仍需做大量研究工作[1,2]。

美国Moog公司介绍了飞控作动系统PHM技术发展状况,现有应用水平仍停留在采用单一参数阈值(Threshold)、基于模型函数(Model-based Function)和实用数据采集(Usage)等较简单的故障监测技术阶段,远期目标是综合采用物理模型和统计学习(Statistical Learning)等手段实现健康预测,目前在基于模型的系统健康诊断(Model-based System Health)和基于数据驱动的健康诊断(Data Driven Health)等方面开展研究[3,4]。其中,基于数据驱动的健康诊断是研究热点,借助飞速发展的计算能力和人工智能等新技术,对多参数大数据进行统计分析和模式学习,提高诊断和预测的效率,是故障监测领域的颠覆性技术。

Paul介绍了飞机起落架机电伺服机构(Electro-Mechanical Actuator,EMA)的故障提取研究,采用主成分分析(Principal Component Analysis,PCA)方法,对作动器位移和电机电流两维数据进行分析,通过PCA产生平方预测误差(Squared Prediction Error,SPE,也称Q统计量)和Hotelling-T2(T2)两个统计量,采用统计分析方法提取健康特征,进行了丝杠传动机构中添加多余物的故障模拟试验,表明可识别该类故障[5]。

EHA与EMA同为电伺服机构,但采用“伺服电机+双向定量液压泵”驱动液压作动器,没有EMA的卡死故障模式,其本质安全性和可靠性更高,已经在美国F35、空客A380和A350等多电飞机上应用[2]。在中国,受基础工业等条件限制,还没有成熟的飞控产品,是近年来航空航天领域重点攻关的技术。EHA的PHM技术研究处于起步阶段,王少萍等对液压泵等核心液压元件进行了大量研究[6],但在EHA系统层面,利用统计数据分析进行故障诊断的研究还很少。

PCA方法广泛应用于图片压缩、人脸识别和旋转机械的故障诊断等方面,主要是实现数据降维和特征提取[7]。但伺服作动系统中的信号随外负载变化,是随机的,没有典型的频谱特征,特征提取更困难。如Paul提出的,应用于伺服作动系统,主要是利用PCA产生误差统计量[5]。EHA相比 EMA差别明显,由运动部件卡滞产生的电机电流信号异常可能不是最显著的特征因素,需要研究EHA特有的故障模式及其数据处理方法。

1 EHA系统

典型EHA系统原理如图1所示[8,9],由液压作动器、位移传感器、伺服电机泵、增压油箱、油滤、高压安全阀、单向阀、电机驱动器、闭环控制器等组成。

系统的测量参数一般包括:作动器位移、电机电流、电机和泵的转速、出口压力、作动器两腔压力、增压油箱压力、油箱温度、伺服电机泵转速、驱动器母线电压、相电流等。

图1 EHA系统原理示意Fig.1 Simplified EHA Schematics

伺服电机泵相关的泵芯倾覆、电机绕组异常、轴承卡滞和电机驱动器电路异常等可以通过电机电流等参数监测,在航空航天应用中,这些故障模式通过并联冗余设计得到控制。相比,增压油箱漏气及油滤堵塞等故障是EHA不同于EMA的薄弱环节。其中,增压油箱用于给泵低压口增压,如果因漏气导致增压压力过低,泵入口会产生气蚀现象,泵容积效率将显著降低,严重影响系统的输出速度。油滤堵塞直接导致通油面积减小,使流阻和节流损失增大,同样会影响系统速度能力。本文采用PCA方法对这两种故障模式进行判别。

EHA系统样机基本参数如表1所示。

表1 试验样机基本参数Tab.1 Main EHA Parameters

2 PCA方法

2.1 PCA基本原理

PCA又称主元分析,对多参数进行相关性分析,通过正交变换筛选出主元,将原始数据降维映射到主元子空间(Principal Component Subspace,PCS)上,同时产生残差子空间(Residual Subspace,RS),也因此产生残差子空间的SPE和主元子空间的T2两个统计量。相比直接测量量,这两个统计量表征多参数之间的关系,反映系统固有特性,具有统计意义,因而采用基于正态分布的统计数据工具进行分析,特别是SPE表征数据的扰动和噪声,统计意义更显著。

PCA流程如图2所示,先建立健康工况的主元模型,得到健康工况的SPE和T2统计量及其阈值,在此基础上,对检验样本进行主元分析,得到样本数据的SPE和 T2统计量及其相对于健康工况的阈值对比情况,从而判断样本的健康状态。

图2 PCA流程示意Fig.2 PCA Flowchart

2.2 健康工况的主元模型建立

将健康工况数据矩阵X ∈ Rn×m(n为样本数,m为变量数)进行标准化,处理成每一列均值为0、方差为1的矩阵,用以消除实际参数量纲差异影响。计算的协方差矩阵S:

对S进行特征值求解,得到其特征值及特征向量,计算特征值方差累计贡献率(Cumulative Percent Variance,CPV),选取主元个数k(k<m),将矩阵X分解为主元子空间和残差子空间,具体如下:

2.3 数据分析

SPE统计量反映数据的噪声,表示测量数据对主元模型的偏离程度,表达式如下:

式中 α为置信度,一般取 0.9~0.99;SPEα为 SPE统计量的阈值,由χ2-分布确定。

T2统计量反映主元子空间的波动情况,表示样本数据到主元模型中心的距离,表达式如下:

由于正常数据之间的相关性有一定规律,反映系统的本质特征,主元相对固定,健康数据的残差子空间SPE统计量一般是高斯分布,一旦有异常,将扭曲变形,发生显著变化,由此可以诊断出故障。相比较而言,主元子空间通常会捕获信号的非平稳部分,使得T2统计量在信号正常剧变时也会发生突变。因此,依靠T2统计量不易准确判定出伺服系统的故障,但可以作为辅助监测量。

3 增压油箱漏气故障模拟试验

3.1 试验设计

以前述EHA系统为试验对象,以健康工况(增压油箱压力为0.8 MPa)作为参考,模拟因漏气而增压压力降低的故障工况,增压压力下降至0.3 MPa,进行连续的位置指令阶跃信号测试。

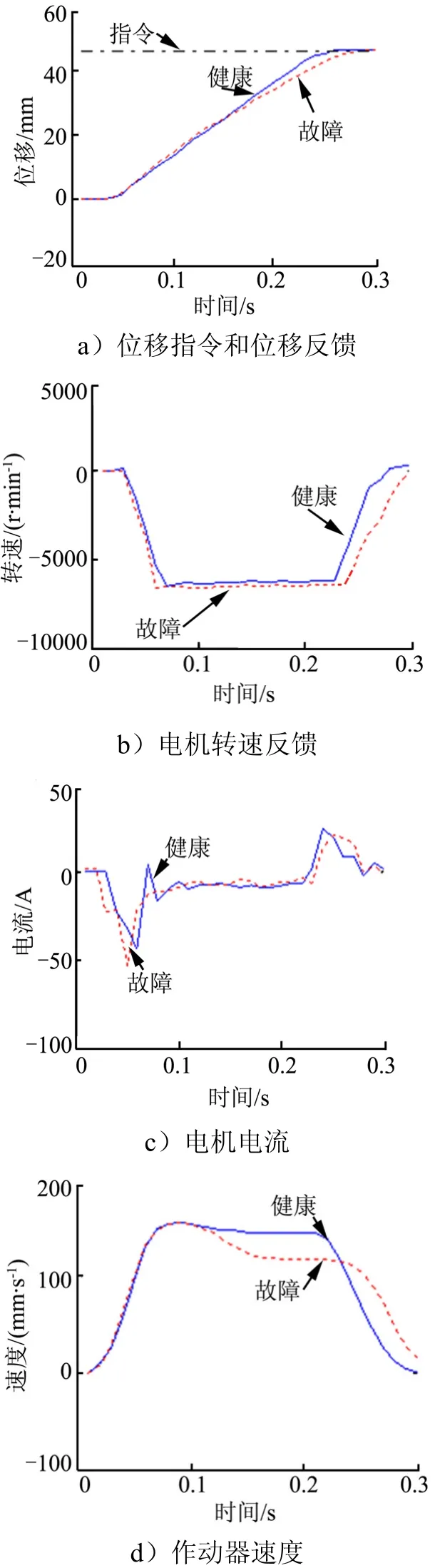

电机泵转速限幅设置5800 r/min,施加Xc=±50 mm的连续阶跃位置信号。采样时间为 5 s,采样频率为100 Hz,同时选取3个直接量:作动器位移、电机转速和电机电流。然后对位移进行微分得到作动器速度。两种工况的3个直接量和1个间接量数据曲线如图3所示。

图3 增压油箱漏气故障工况试验曲线Fig.3 Testing Curves in a Faulty Operation with a Pressurized Oil Reservoir with Gas Leakage

续图3

由图 3可知,故障工况下,因泵入口压力不足导致气蚀发生,输出流量下降,最大速度降低。相比健康工况,故障工况的作动器最大速度下降最大达39%。

3.2 PCA结果

3.2.1 全程数据PCA结果

直接采用3个直接测量量(作动器位移、电机转速、电机电流)进行PCA,SPE和T2均只有少量超出控制阈值,故障信息不明显。

在原有3维数据基础上,加入由作动器位移微分计算得出的间接量-作动器速度,进行4维数据PCA,样本容量为500。两工况下各个样本的SPE统计量和T2统计量,如图4所示。此时,SPE阈值为0.0270,T2阈值为11.5329,图4中虚线标注。

由图 4可看出,在作动器位移处于稳态时,故障工况的两个统计量变化不明显。在大速度工况,故障工况的两个统计量均超过阈值。两种工况统计量的故障率及均值计算结果如表2所示。

图4 增压油箱漏气故障工况全程PCA结果Fig.4 PCA Result Graph of a Whole Faulty Operation with a Pressurized Oil Reservoir with Gas Leakage

工况SPE统计量 T2统计量故障率 均值 故障率 均值健康 5.40% 0.0041 3.40% 2.9940故障 20.60% 0.0536 2.60% 2.8112

表2表明,故障工况的SPE故障率为20.6%,是健康工况5.4%的3.81倍;均值为0.0536,是健康工况0.0041的13.07倍。相比传统速度计算值的39%,PCA结果显著性提高。需要说明的是,由于不可避免的测量噪声等因素,健康工况也会有少许的故障率。

3.2.2 典型工作剖面PCA结果

选取0~0.3 s大速度工况的典型工作剖面,样本容量为30。该段试验曲线如图5所示。

图5 增压油箱漏气故障工况大速度工作剖面试验曲线Fig.5 Testing Curves in a Faulty High Speed Operation with a Pressurized Oil Reservoir with Gas Leakage

计算两状态下典型工作剖面的SPE和T2统计量,如图6所示,SPE阈值为0.0218,T2阈值为9.8569,图中虚线标注。

图6 增压油箱漏气故障工况大速度工作剖面PCA结果曲线Fig.6 PCA Result Graph of a Faulty High Speed Operation with a Pressurized Oil Reservoir with Gas Leakage

增压油箱漏气故障工况大速度工作剖面内SPE和T2故障率及均值计算如表3所示。

表3 增压油箱漏气故障工况大速度工作剖面PCA结果Tab.3 PCA Result List of a Faulty High Speed Operation with a Pressurized Oil Reservoir with Gas Leakage

表3表明,故障工况的SPE故障率为76.67%,是健康工况6.67%的11.49倍;均值为0.1798,是健康工况0.0056的32.11倍。相比全程数据,大速度典型工作剖面下的SPE统计量的显著性进一步放大。

此外,增加数据维数,如作动器加速度、电机角加速度,可稍微提高PCA结果差异的显著性,但效果不明显,差异不超过10%。

4 油滤堵塞故障模拟试验

4.1 试验设计和数据

以前述EHA系统为试验对象,将油滤等效孔径直径由14 mm下降到6.3 mm,通油面积下降78.29%,模拟因油滤堵塞而导致节流损失增大的故障工况,同样进行位置指令阶跃信号测试,取大速度剖面数据如图7所示。

图7 油滤堵塞故障工况试验曲线Fig.7 Testing Curves in a Faulty Operation with a Filter Blockage in Oil Passage

续图7

4.2 PCA结果

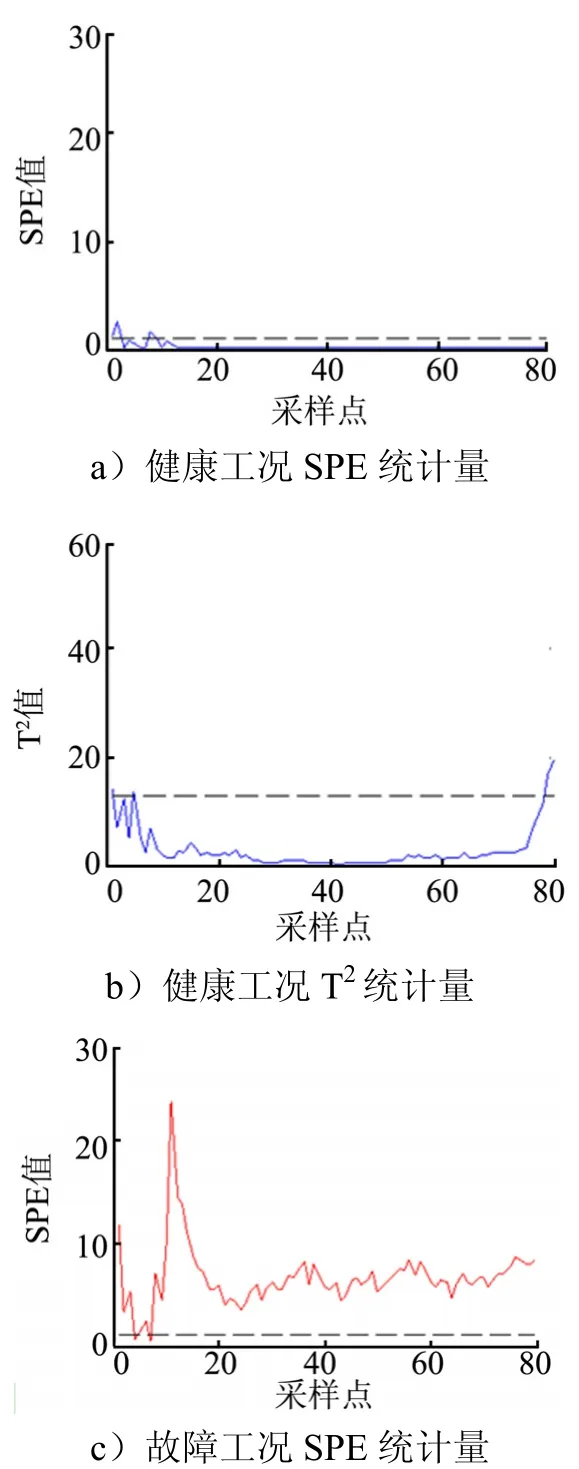

针对大速度工况的典型工作剖面,同样进行采用4维数据(作动器位移、电机转速、电机电流、作动器速度)PCA,样本容量为80。计算两状态下的SPE和T2,如图8所示。此时,SPE阈值为0.9298,T2阈值为12.6109,图8中虚线标注。

图8 油滤堵塞故障工况工作剖面PCA结果Fig.8 PCA Result Graph of a Faulty Operation with a Filter Blockage in Oil Passage

续图8

油滤堵塞故障工况大速度工作剖面内 SPE和 T2故障率及均值计算如表4所示。

表4 油滤堵塞故障工况工作剖面PCA结果Tab.4 PCA Result List of a Faulty Operation with a Filter Blockage in Oil Passage

表4表明,故障工况的SPE故障率为97.50%,是健康工况3.75%的26倍;均值为6.6268,是健康工况0.1394的 47.53倍。相比增压油箱压力下降的故障模式,油滤堵塞模式的T2统计量的差异性也较显著,故障率是健康工况的5.25倍,均值是3.75倍,呈现出了不同的差异模式。

5 结 论

总结 EHA增压油箱漏气及油滤堵塞的故障工况PCA结论如下:

a)PCA应将故障工况影响的关键性能数据纳入,对于本文中的两种故障模式而言,是作动器速度,否则结果不显著;

b)相比单一的速度阈值判断,PCA将故障的差异性提高了一个数量级;

c)相比包含静态段和动态段的全程数据,故障影响显著的工作剖面的PCA结果更好,对于本文中的两种故障模式而言,是大速度工况;

d)对于不同故障模式,SPE统计量差异性均较显著,相比而言,T2的差异显著性较差,但随故障模式有差异,因此也可获取不同故障模式的一些统计特征。

以上结果说明,PCA方法可以用于EHA的故障诊断,是多传感器信息融合的一种可选工具。考虑不可避免的测量干扰因素,显著提高的差异性有重要的应用价值。着眼于未来的PHM实际应用,需要开展全寿命周期、典型故障模式的试验研究,在此基础上构建完整的故障模式库,并进一步采用机器学习等先进技术建立预测模型,最终实现EHA的预测健康管理。