八轮四摆臂无人机动平台越障性能分析与试验

2019-02-15贺继林任常吉何清华赵喻明汪志杰

贺继林 任常吉 吴 钪 何清华 赵喻明 汪志杰

(1.中南大学高性能复杂制造国家重点实验室, 长沙 410083; 2.山河智能装备股份有限公司, 长沙 410100)

0 引言

南方农田多为山地丘陵地形,因地形复杂,农业机械化整体水平相对平原地区落后[1-2]。丘陵地形条件下,要求农用运输车辆具备高越障性能,能够主动适应丘陵农田的非结构化地形障碍,车辆的行驶平顺性较高[3]。针对传统农用车辆通过性不足的问题,设计一种具有全地形适应性能力的地面无人机动平台具有重要意义[4-5]。按照行走系统结构形式,无人机动平台可分为轮式、履带式、腿式和复合式[6]。轮-腿复合式无人机动平台行动速度快,控制策略简单,具备高通过性,在无人机动平台领域具有重要研究价值。

国内外许多研究机构提出了具有全地形适应能力的新构型行走系统。刘平义等[7-8]先后针对丘陵农田研究了轮式和履带式全地形农用动力底盘,该底盘具备良好的仿形越障能力,但仅限于小型试验平台,不适于农田实际应用。SIEGWART等[9]研究了具有可变平行四杆机构的六轮腿越障机构,该机构通过悬架的被动调节作用,可灵活适应崎岖地形,能攀爬2倍轮径高度障碍。 该类具有冗余自由度越障机构的微型地面平台国内外已有广泛研究[10-13],尽管提高了地面仿形能力,但承载能力不能适用于高机动要求的工程和实际应用场景。文献[14-15]先后提出了6×6纵臂悬挂式无人机动平台APD和MULE,可通过调控悬挂离地状态,跨越大于轮胎直径的障碍,具有良好的机动越障性能,但六摆臂协同控制较为复杂。

本课题组前期基于关节腿式仿生机理,提出了一种全液压驱动八轮四摆臂无人机动平台,控制四摆臂协同动作,可调节整车姿态,实现主动越障,适用于复杂农田环境高机动作业需求。本文基于八轮四摆臂无人机动平台摆臂机构的设计原理,从姿态规划和动力学角度分析无人平台的越障性能,通过仿真和样机试验进行验证,以期为八轮四摆臂无人平台后续优化和控制奠定基础,并提升全地形地面无人平台的地面仿形能力,满足丘陵山区农田运输车辆的特殊需求。

1 八轮四摆臂无人平台构型设计

1.1 仿生液驱摆臂机构设计原理

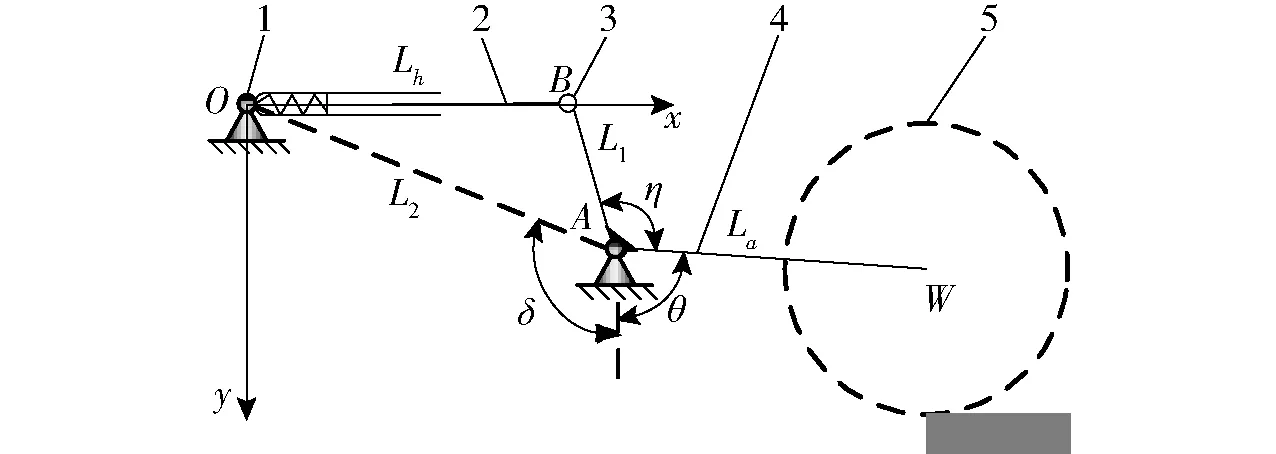

图1 摆臂机构示意图Fig.1 Sketch of swing-arm mechanism1.髋关节 2.大腿 3.膝关节 4.摆动腿 5.行走轮

基于关节腿式仿生机理提出的具有减振性能的液驱摆臂机构如图1所示,O点为轮腿机构髋关节,B点为膝关节,A点为摆动腿支撑铰点,OB为具有减振弹簧的液压缸(大腿),折臂BAW为摆动腿。其运动原理为液压缸驱动大腿改变伸长量,通过膝关节B牵引摆动腿摆动,实现离地间隙调节。

液压缸长度Lh与摆臂摆角的几何关系为

(1)

以髋关节为原点建立坐标系,轮心坐标为

(2)

式中La——摆臂长度

L1——摆臂耳板长度

L2——摆臂固定铰支座到油缸固定铰支座的距离

δ——线段OA与竖直方向夹角

θ——摆臂相对竖直方向摆角

η——BAW折弯角

摆臂结构设计参数如表1所示。

表1 摆臂结构参数Tab.1 Swing-arm mechanism parameter

由式(1)、(2)得到轮心矢量坐标随液压缸行程变化的曲线如图2所示。随着液压缸行程增大,轮胎具有向左下方移动的趋势。当四摆臂协同动作时,即可实现无人平台离地间隙调节和姿态变换。

图2 轮心位移随液压缸行程变化关系Fig.2 Relationship of wheel center displacement and hydraulic cylinder

1.2 八轮四摆臂无人平台总体构型

在摆臂机构基础上,八轮四摆臂无人机动平台总体结构示意图如图3所示,总体由摆臂系统总成和行走系统总成两部分构成。在液压缸的驱动下,摆臂执行机构可绕固定铰点H5(6)摆动,实现平台本体姿态变换;液压缸无杆腔末端装配弹簧和橡胶减振环套,作为悬架装置,减小地面高频振动,提高对崎岖路面的适应性。行走系统主要为液压马达驱动轮,其中摆臂轮由装配于H5(6)的液压马达通过链传动独立驱动,中间两固定轮由一个液压马达通过链传动同步驱动。该结构形式可实现摆臂主要越障和固定轮辅助越障的功能,提高越障效率,降低能耗。同时,无人平台通过液压马达分布式驱动可实现原地滑移转向,提高在山地狭窄空间的转向机动灵活性。

图3 八轮四摆臂无人机动平台示意图Fig.3 Sketch of eight-wheel unmanned ground vehicle with four swing arms1.摆臂 2.减振型液压缸 3.液压马达 4.底盘及动力总成 5.传动链条 6.轮胎

无人平台整机主要参数如表2所示。

表2 无人平台整机主要参数Tab.2 Unmanned vehicle parameter

2 八轮四摆臂无人平台越障性能分析

2.1 越障过程

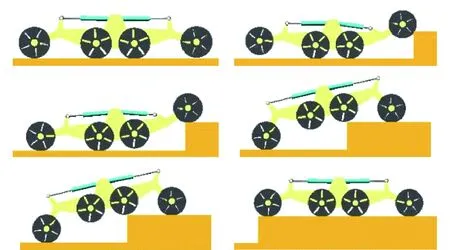

八轮四摆臂无人平台攀越垂直墙过程如图4所示,为便于理论建模,将液压缸和摆臂机构简化为连杆铰接机构,并省略车架模块。越障全程分为障碍适应阶段(图4a~4c)和障碍攀越阶段(图4d~4f)。

2.2 运动姿态规划

无人平台实现垂直障碍越障的关键因素为摆臂运动,为此,需要对摆臂的运动姿态进行规划。

图4 垂直墙越障过程Fig.4 Vertical obstacle surmount process

图5 初始摆臂姿态约束Fig.5 Initial arm posture constraint

(1)障碍适应阶段

适应阶段通过摆臂调整姿态实现前轮越障,以步态c状态(图4c)规划初始摆臂姿态,如图5所示,根据几何关系建立前后摆臂姿态的约束方程

(3)

(4)

式中θ1——无人平台俯仰角,可由倾角传感器监测

θ2、θ3——前、后摆臂摆角

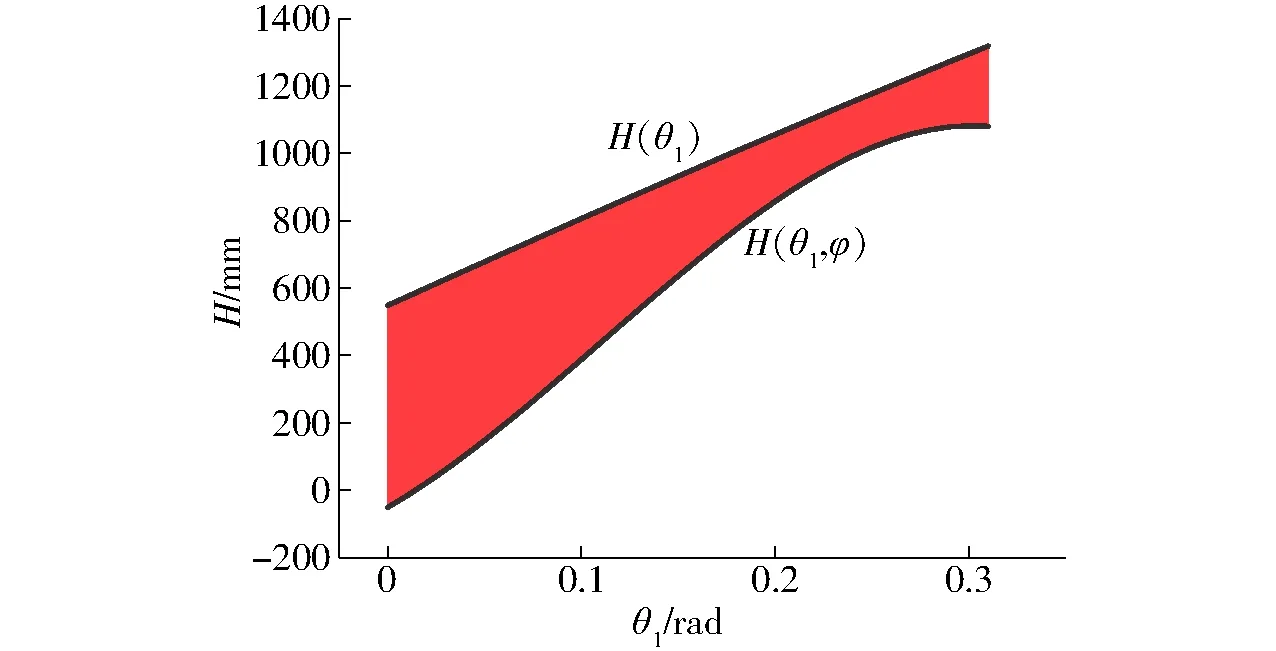

H——障碍高度

由式(3)、(4)可求得越障高度与前、后摆臂摆角之间的关系,如图6所示。该曲线将作为无人平台在不同高度障碍下运动姿态规划的依据。

图6 高度与前后摆臂摆角的关系Fig.6 Relationship between obstacle height and arm swing angle

根据平台结构设计,当θ1=0°且θ2=110°时,理论能通过的最低几何高度为536 mm,该参数小于平台需求指标,因此当俯仰角θ1>0°时,为了减小摆臂液压缸冲击,保证整车质心前置,始终规划前摆臂角为最大摆角,即θ2=110°,由图6可进一步得到在不同障碍高度下的后摆臂摆角。

(2)障碍攀越阶段

攀越阶段通过提高整车质心高度,实现中轮越障和后轮越障,为此,将摆臂下放至极限角度可实现无人平台在世界坐标系质心最高,即阶段d(图4d)。当无人平台中轮实现越障后逐步恢复摆臂为中位状态。

综上分析,八轮四摆臂无人平台在不同障碍高度下的越障摆臂运动姿态规划曲线如图7所示。

图7 摆臂姿态规划曲线Fig.7 Swing arm posture planning curve

2.3 越障性能分析

由越障过程分析和样机试验测试得知,前摆臂轮越障和中间轮越障过程液压系统瞬时输出功率较大,后摆臂轮越障可直接通过调节摆臂姿态平稳完成,功率需求较小,因此本文针对前轮和中轮越障过程进行分析。

2.3.1前摆臂轮越障

前轮攀爬阶段的受力分析如图8所示。α表示前轮法向接触力与水平方向夹角,Ni表示各轮地面支承力,φ表示地面附着系数,J为整车转动惯量,xm和ym分别为无人平台质心世界坐标值。

图8 前轮攀爬状态Fig.8 Front wheel climbing condition

忽略因轮胎负荷特性和包络特性发生的变形[16-17],利用理论力学可得动力学方程

(5)

由几何关系可得到α和俯仰角θ1之间的关系

(6)

其中

A=L4sinθ1+L5sin(θ1+β)-Lacos(θ1+θ2)-H

根据式(3)~(5)可知,前轮越障的约束条件由无人平台姿态规划决定的几何约束和地面附着状态决定的附着条件约束决定,即满足

H(θ1,φ)≤H≤H(θ1)

(7)

其中H(θ1,φ)为式(5)所决定的附着条件,H(θ1)为式(3)、(4)决定的几何约束条件。

本文所研究障碍形式为干性混凝土障碍,附着系数φ约为0.5[18],俯仰角θ1根据结构设计规定范围为[0°,18°]。假设越障过程为低速平稳越障,忽略加速度,利用Matlab[19]对式(3)~(7)求解,可得到无人平台前轮越障约束曲线,如图9所示。

图9 前轮越障约束曲线Fig.9 Front wheel obstacle surmount constraint curve

由图9可知,前轮越障的理论最大高度主要取决于几何约束,即姿态规划为影响前轮越障能力的主要因素,理论最大越障高度H1=1 300 mm。

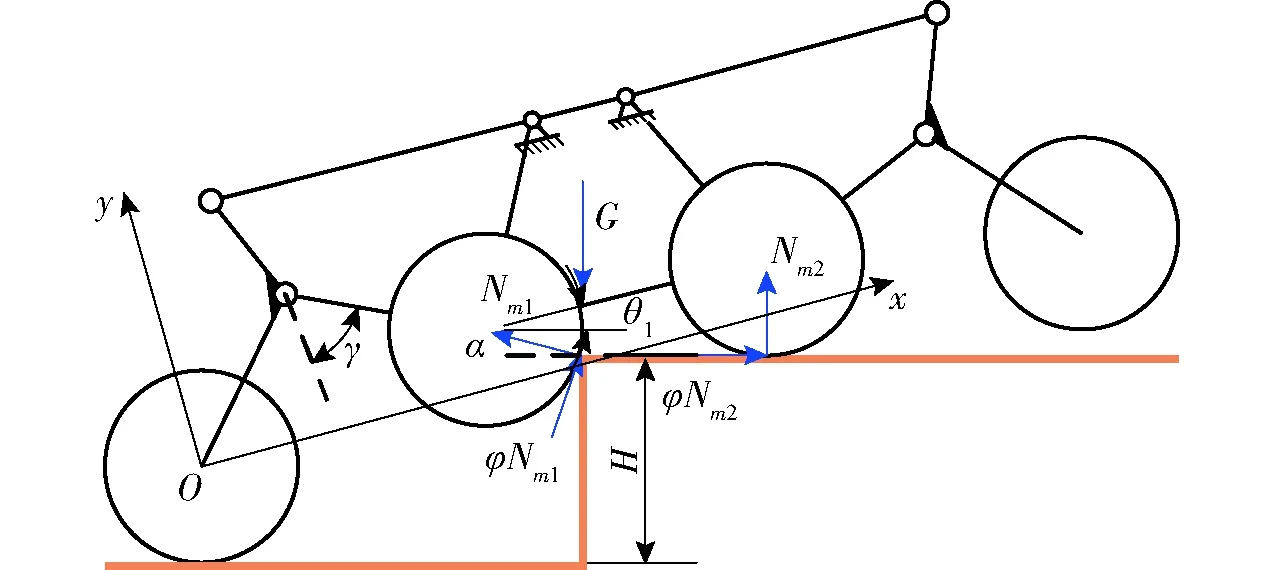

2.3.2中间轮越障

中间固定轮越障状态如图10所示,图中γ表示后车体接近角边与车身垂向固定夹角,由结构设计参数确定,γ=70°。由于下一时刻后摆臂会脱离地面,因此越障分析中不考虑后摆臂轮驱动作用。

图10 中间轮越障姿态Fig.10 Mid-wheel climbing condition

忽略轮胎变形,有动力学方程

(8)

可得

由几何约束条件可知障碍高度应满足

H≤R+Lacos(θ3-θ1)-L5cos(γ+θ1)

(9)

从运动学角度分析,中轮越障阶段应满足无人平台质心越过垂直障碍边线[20],为此,该阶段还需满足质心运动学条件,以后摆臂轮心为原点建立如图10所示坐标系,通过几何分析可得到如下条件

(10)

式中xG、yG——无人平台质心横、纵坐标值

由于摆臂质量远小于本体质量,其动作对总体质心变化影响很小,故认为质心始终位于无人平台的本体中心,其坐标通过三维模型可测得约为(1 848.5,500)。

联立式(8)~(10)可得到中轮越障的约束曲线如图11所示。由中间轮越障约束曲线,通过数值仿真可获得可行区域内最大值约为957 mm,即越障高度H2=957 mm。

图11 中轮越障约束曲线Fig.11 Mid-wheel obstacle surmount constraint curve

综合以上分析,八轮四摆臂无人机动平台可通过的最大垂直障碍高度为

H=min{H1,H2}=957 mm

3 越障性能仿真与试验验证

3.1 越障仿真

为验证无人平台的理论越障性能,根据样机设计参数,在多体动力学仿真软件ADAMS[21]中通过二次开发建立了无人平台的虚拟样机模型,并根据所计算的障碍参数建立了障碍模型。仿真过程验证了理论分析的正确性,并得到了越障过程驱动力矩等参数。无人平台通过950 mm垂直障碍仿真过程如图12所示。

图12 越障仿真Fig.12 Obstacle surmount simulation

3.2 试验验证

为验证无人平台的实际越障性能,研制了全液压驱动八轮四摆臂无人机动平台原型样机,并在平台上安装了转速传感器、油压传感器、角度传感器及RS232串口数据通讯模块,搭建了试验测试平台,如图13所示。

图13 无人平台样机及试验平台Fig.13 Unmanned vehicle prototype and experiment platform

在野外环境中搭建了混凝土刚性垂直障碍试验场地,根据理论分析,所设计的障碍高度约为950 mm。基于上述试验测试平台和试验场地进行了样机越障试验,无人平台样机越障过程如图14所示。试验表明,八轮四摆臂无人机动平台具备攀爬950 mm垂直障碍的能力,约为轮胎直径的1.13倍。

图14 无人平台样机越障过程Fig.14 Unmanned vehicle obstacle surmount process

图15 越障过程摆臂摆角变化曲线Fig.15 Changing curves of swing angle during obstacle surmount process

3.3 仿真与试验验证结果分析

3.3.1越障姿态规划验证与分析

经过仿真和试验得到的越障过程摆臂摆角变化曲线如图15所示(由于左右摆臂为同步动作,因此仅分析车身一侧前后摆臂动作曲线),试验结果总体趋势与理论分析曲线接近,验证了姿态规划方案的合理性。

图15与理论曲线相比产生角度差异的原因为:为了便于测试分析,角度传感器默认将摆臂最低极限位置标定为0°,仿真与试验匹配。而理论上,依据车辆动力学,为了便于模型处理,零摆角参考基准为车体z方向,相差约35°。

从试验曲线看出,由于实际越障过程存在轮胎与混凝土块的频繁碰撞冲击,因此在液压缸内减振弹簧作用下摆角会发生瞬时突变,最大突变角度约10°,这说明所设计的减振型液压缸具有良好的缓冲性能,可满足高机动无人平台在恶劣行驶环境的抗冲击性需求。

越障后期,后摆臂相对前摆臂摆角回复时间发生了迟滞,这是因为越障期间瞬时负载过大,摆臂液压系统内部压力超出溢流压力,导致该摆臂油缸发生瞬时锁死。

3.3.2越障动力性能验证与分析

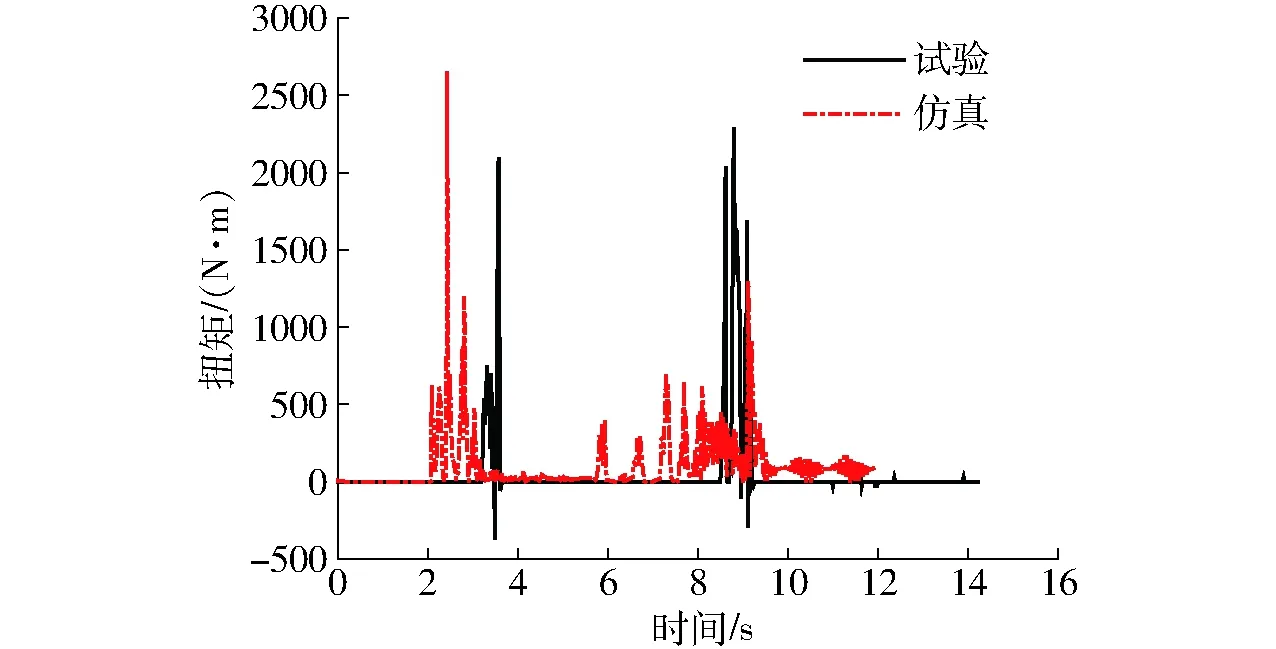

为验证无人平台越障的动力性能,通过ADAMS/PostProcessor分析了越障仿真过程驱动转矩的变化曲线,通过试验监测了越障过程扭矩和功率曲线,如图16和图17所示。

从扭矩曲线(图16)可知,仿真与试验的扭矩趋势基本相同,仿真最大扭矩为2 657 N·m,试验最大扭矩为2 298 N·m,相差约15.9%,产生差别的原因主要为仿真模型的轮胎为刚性实体,而实际轮胎在越障过程中会发生包络变形,因此地面接触力较刚性实体较小。扭矩在前轮越障和中轮越障期间较大,这说明前轮和中轮越障由于需要克服碰撞力,需求力矩较大,后轮越障因只需调整摆臂角度,所需力矩较小。

图16 越障过程驱动扭矩变化曲线Fig.16 Changing curves of driving torque during obstacle surmount process

图17 越障过程功率曲线Fig.17 Changing curves of power during obstacle surmount process

从功率曲线(图17)看出,在前轮和中轮越障期间液压泵需求功率随负载增大而瞬时增大,最高运行功率约70 kW,发动机功率会因动力特性降低,与液压泵功率接近。为了防止熄火,应通过功率匹配控制使发动机功率高于泵需求功率,该部分功率匹配控制研究限于篇幅,不再赘述。

4 结论

(1)针对南方丘陵农田地形复杂、传统农用车辆通过性不足的问题,设计了具有仿生式轮腿机构的全液压重载八轮四摆臂无人机动平台,该车体具备地形自适应调节能力。

(2)从姿态规划和动力学角度分析了无人平台的越障机理,为平台智能控制提供理论基础。车辆样机试验表明,该平台可通过1.13倍轮胎直径高度的垂直障碍,具备高机动性和良好的仿形越障性能。

(3)实际试验中发现,轮胎在高速越障时相对刚性障碍会发生包络变形,由此产生的轮胎力学效应对越障产生一定影响。