高地隙自走式喷雾机多轮转向系统设计与试验

2019-02-15毛恩荣杜岳峰何雄奎

李 伟 薛 涛 毛恩荣 杜岳峰 李 臻 何雄奎

(1.中国农业大学工学院, 北京 100083; 2.现代农业装备优化设计北京市重点实验室, 北京 100083; 3.中国农业大学理学院, 北京 100193)

0 引言

随着农业生产的机械化和智能化,现代农业逐渐向“高效、低耗、持续”的精细化农业转型,病虫害防治作为现代农业生产中极为重要的环节,得到了越来越广泛的关注[1-3]。大型高地隙自走式喷雾机是一种大型高效植保类农业机械,可以大规模地用于高秆作物播前、苗前土壤处理以及生长中后期的病虫害防治。其适用范围广、工作效率高、喷雾均匀、药量施用合理、喷药成本低,是一种理想的大田植保类机械[4-5]。但是由于地隙高、整车质量和体积较大,使其在作业过程中换行、转场以及小地块作业过程中转向困难,或因转弯半径过大而导致作物损伤严重进而影响其作业效率和作业质量。因此,研究高地隙自走式喷雾机的多轮转向系统对于提高其作业效率具有重要意义。

国外高地隙自走式喷雾机研究起步较早,液压转向技术应用较为广泛,大多机型都配备了两轮、四轮液压转向系统,且四轮转向系统的设计、优化及控制方法的研究也较为成熟[6-12]。近年来,国内针对高地隙自走式喷雾机的研究逐步开展,但现有四轮转向技术大多应用于工程机械[13-18],针对高地隙喷雾机多轮转向系统的研究较少,高地隙喷雾机大多停留于配备两轮转向系统阶段,四轮转向系统尚处于仿真试验阶段。罗汞伟[19]设计了一种适用于小型高地隙自走式喷雾机的全液压四轮转向系统,并进行了仿真和实车试验研究;窦玲静[20]设计了一种带轮距调节的负荷传感型两轮转向液压系统,并通过实车试验验证了其稳定性;张国远[21]在分析阿克曼转向原理的基础上设计了一种适用于农业机械的四轮转向液压系统,通过仿真和试验验证了系统的转向性能。

本文在综合考虑大型高地隙自走式喷雾机作业需求的基础上,设计一种适用于大型高地隙自走式喷雾机的负载传感型全液压转向系统,可以实现两轮、四轮转向的协调配合;同时基于全液压转向系统工作原理,建立全液压转向系统数学模型和Simulink仿真模型,分析其转向工作特性;最后,以课题组研发的3WPG-3000型高地隙自走式喷雾机为平台,搭建多轮转向系统实车试验平台,验证所设计系统的稳定性和准确性。

1 转向传动机构建模

针对高地隙自走式喷雾机复杂的作业特点,设计了一种转向传动机构,主要包括转向液压缸、转向臂、空气弹簧支撑座、立轴、马达保护壳和轮胎等。假设轮胎为刚性,忽略轮胎的弹性侧偏以及车轮定位参数的影响,建立实际转角关系模型,其转向传动机构分析简图如图1所示。

图1 喷雾机右转时前轮转向机构位置Fig.1 Position of front wheel steering mechanism at right turn of sprayer

喷雾机在两轮或四轮转向时,由于左、右前轮转向液压缸通过有杆腔串联,若忽略液压缸泄漏和油液压缩性,则有

(1)

(2)

式中ls——转向液压缸缸筒与喷雾机体连接点与相应转向柱轴心的距离,m

lsa1——转向臂长度,m

lxp0——车辆直线行驶时转向液压缸缸筒铰接点与活塞杆铰接点的距离,m

γs0——车辆直线行驶时转向液压缸缸筒铰接点和活塞杆铰接点连线OFLOpFL与转向臂OFLAFL间的夹角,rad

γFL、γFR——左、右前轮相对于车辆直线行驶位置的偏转角,顺时针旋转为正方向,(°)

2 多功能全液压转向系统设计

2.1 液压系统原理

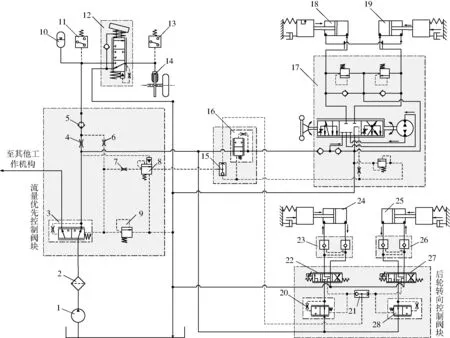

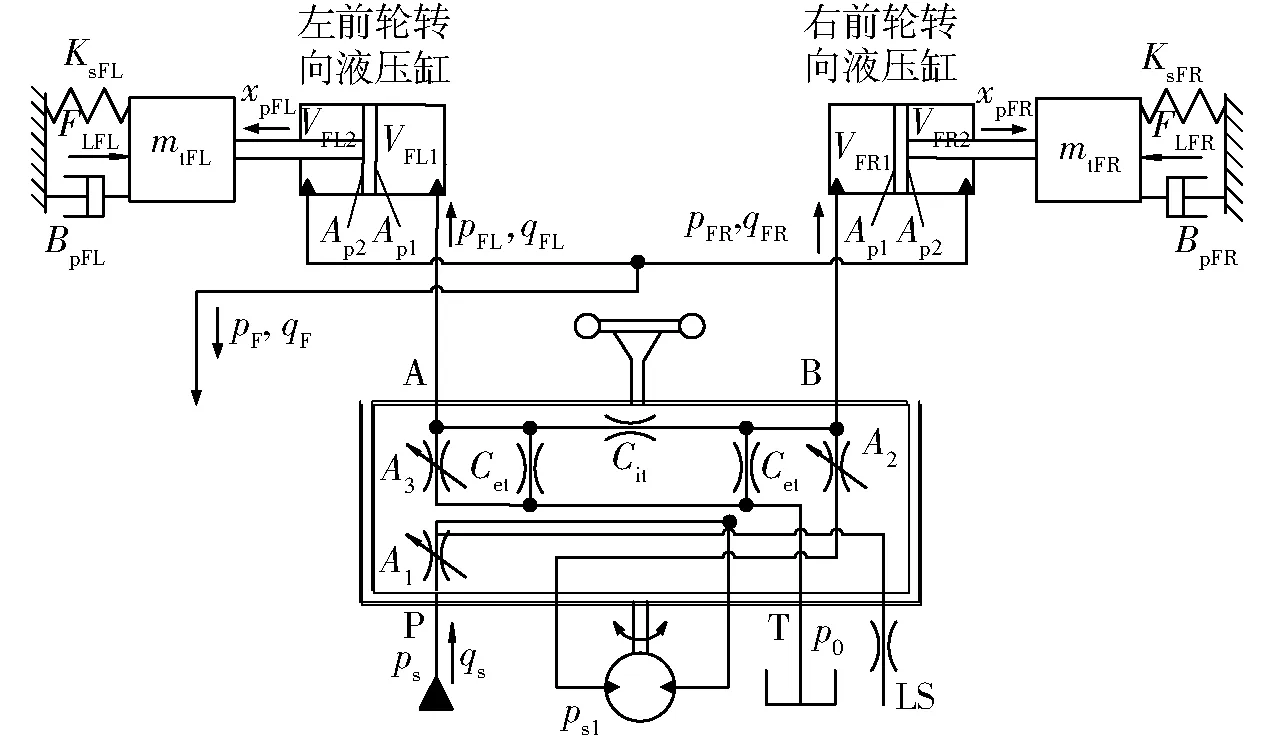

根据高地隙自走式喷雾机工作环境及其转向需求设计了一种负载传感型全液压转向系统,其原理图如图2所示。

图2 全液压转向系统原理图Fig.2 Schematic of full hydraulic steering system1.转向液压泵 2.转向系统滤油器 3.负载感应压力补偿流量优先阀 4、6、7.固定节流口 5.单向阀 8.外控顺序卸荷阀 9.溢流阀 10.制动系统蓄能器 11.行车低压报警开关 12.脚踏式制动控制阀 13.行车制动灯开关 14.液压制动器 15、21.球形梭阀 16、20、28.压力补偿定差减压阀 17.负载感应闭心式全液压转向器 18.左前轮转向液压缸 19.右前轮转向液压缸 22、27.三位五通负载感应电液比例换向阀 23、26.双向液控单向阀 24.左后轮转向液压缸 25.右后轮转向液压缸

所设计的全液压转向系统主要由液压泵、负载感应流量优先控制阀块、制动控制阀、制动器、转向盘、负载感应闭心式全液压转向器、后轮转向液压控制阀块以及前后轮转向液压缸等组成。该油路为负载压力感应式闭心油路,即全液压转向器及各控制阀处于中位或常位时供油口截止,不与回油路相通;转向时,传感油路将各转向液压缸中的最大负载压力传感至液压泵,使液压泵的工作压力随最大负载压力的变化而变化;不转向时,全液压转向器及各控制阀处于中位或常位,传感油路与回油路相通,液压泵在卸荷压力下工作。

全液压转向系统工作过程为:当喷雾机启动时,转向液压泵输出的液压油经滤清器进入负载感应压力补偿流量优先阀、负载感应闭心式全液压转向器和制动系统油路。判断制动系统蓄能器的充液压力是否低于预设值(即外控顺序卸荷阀开启压力),若低于预设压力,则外控顺序卸荷阀关闭,负载感应压力补偿流量优先阀优先对制动系统蓄能器进行充液。若制动系统蓄能器压力高于预设值,则外控顺序卸荷阀打开,负载感应压力补偿流量优先阀优先保证负载感应闭心式全液压转向器的需求,其流量由负载感应闭心式全液压转向器开度决定。两轮转向过程中两个三位五通负载感应电液比例换向阀处于中位,且两个双向液控单向阀锁死;当喷雾机处于四轮转向模式时,三位五通负载感应电液比例换向阀打开,两后轮转向液压缸的负载压力通过球形梭阀、外控顺序卸荷阀传递到负载感应压力补偿流量优先阀的控制油腔,此时负载感应压力补偿流量优先阀输出的油液优先保证全液压转向器与后轮转向液压缸的油液需要。由于采用压力补偿定差减压阀分别对三位五通负载感应电液比例换向阀的控制油孔进行串联压力补偿,因此,流入转向液压缸的油液流量不受其负载变化的影响。固定节流孔的作用是使负载感应压力补偿流量优先阀、压力补偿定差减压阀的运动更加平稳。

2.2 液压系统数学模型的建立

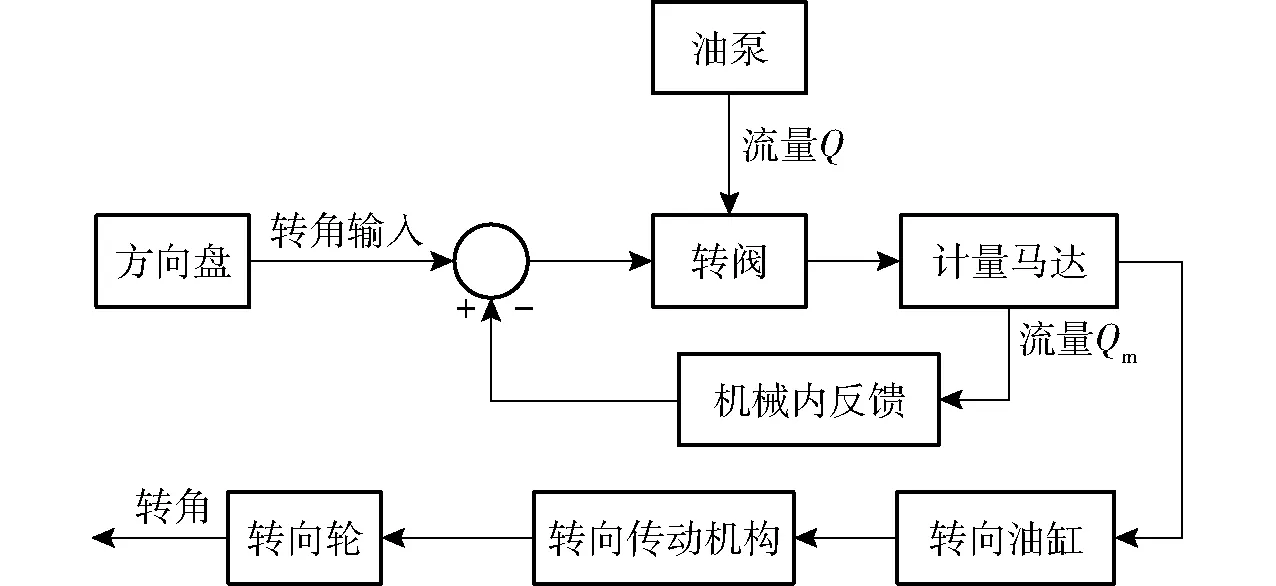

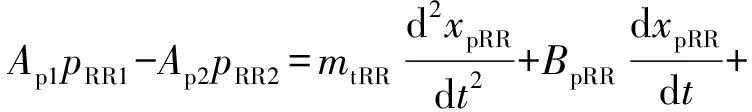

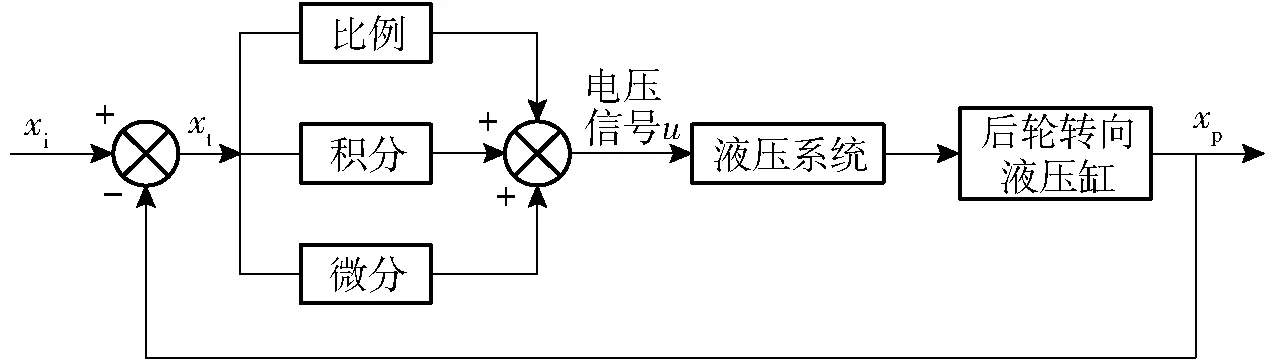

上述液压系统选用102S-5T型负载感应闭心式全液压转向器,主要由计量马达和随动转阀构成,转向液压控制系统框图如图3所示。

图3 转向液压控制系统框图Fig.3 Block diagram of hydraulic steering control system

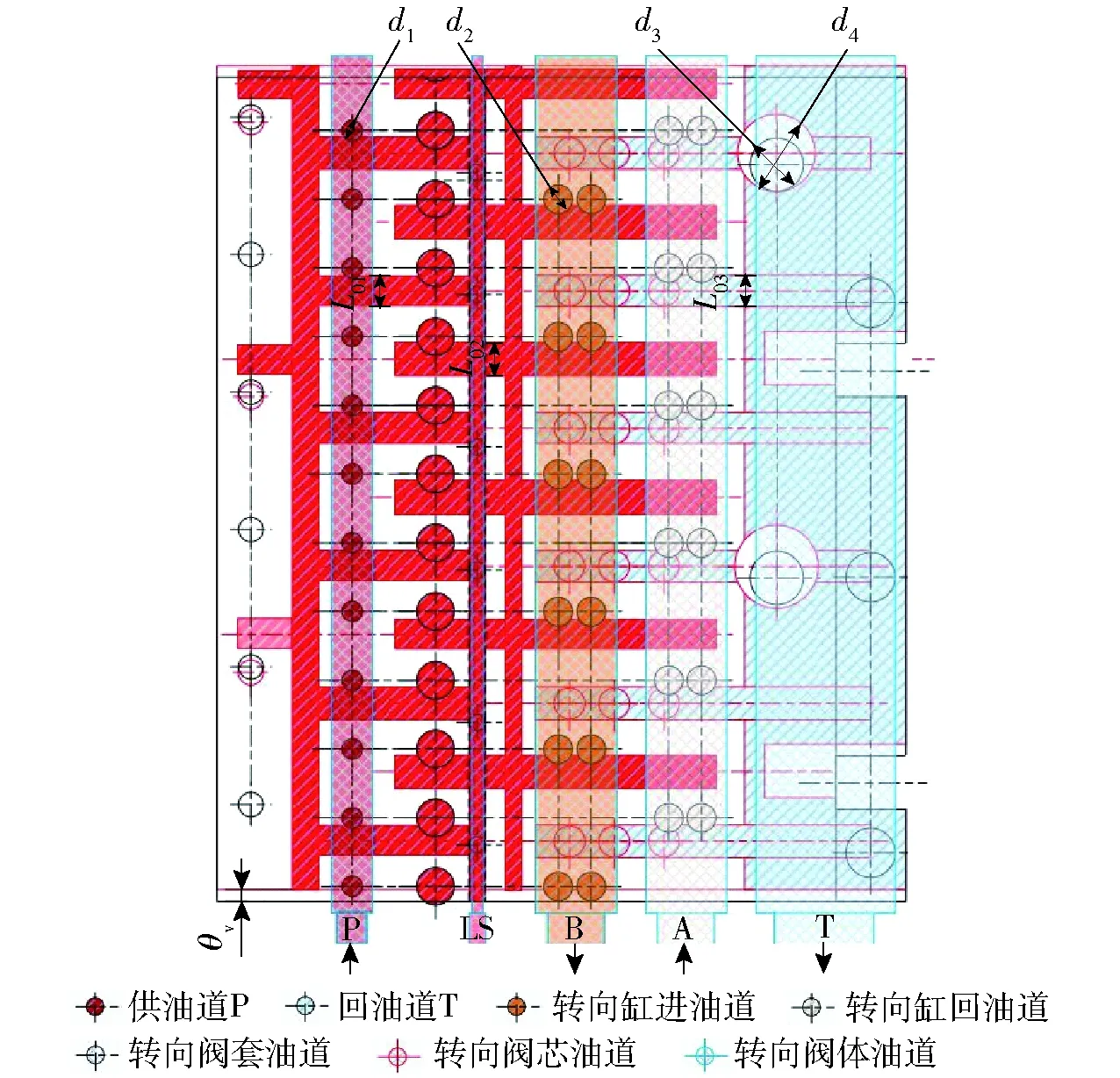

全液压转向器控制阀套与控制阀芯配合面各控制油孔和控制油槽相对位置如图4所示(以右转为例,按角度展开),转向系统液压油路简化图如图5所示。

图4 “右转”位置阀芯和阀套各油孔、油槽连通情况示意图Fig.4 Schematic of connection of oil holes and oil groove between spool and valve sleeve of right position

图5 右转位置转向油路图Fig.5 Hydraulic diagram of turn right position

(1)转向器控制阀压力-流量特性方程

阀芯相对阀套的转角范围(按拨销处计算)为

θv=θi-θm(-θvmax≤θv≤θvmax)

(3)

其中

θvmax=(θd4-θd3)/2

式中θv——控制阀阀芯相对阀套的转角,rad

θi——控制阀阀芯转角,rad

θm——控制阀阀套转角(计量马达转子转角),rad

θvmax——控制阀相对阀套最大转角,rad

D1——控制阀阀芯直径,取3.2×10-2m

d3——计量马达输出轴与控制阀阀套连接销孔直径,取6.5×10-3m

d4——控制阀阀芯的马达输出轴与控制阀阀套连接销限位孔孔直径,取1.1×10-2m

θd3——d3所对应阀套轴心的圆心角,rad

θd4——d4所对应控制阀芯轴心的圆心角,rad

(2)转向控制阀供油节流口压力-流量特性方程

转向控制阀供油节流口压力-流量特性方程为

(4)

其中

式中qs——供油流量,m3/s

Cd——节流口流量系数,取0.61

ρ——油液密度,取900 kg/m3

Δps——全液压转向器供油节流孔压差,Pa

ps——全液压转向器进口压力,Pa

ps1——计量马达进排油油道压力,Pa

A1——控制阀转向时供油节流口通流截面积,m2

θT11——控制阀阀套供油节流口负开口重叠区对应阀套轴心的圆心角,rad

d1——控制阀阀套供油节流孔直径,m

L01——控制阀阀芯上对应供油节流口的油槽宽度,m

θd1——控制阀阀套供油节流口对应阀套轴心的圆心角,rad

θL01——控制阀阀芯对应供油节流口对应阀芯轴心的圆心角,rad

控制阀阀套结构如图6所示,供油节流口面积A1计算式为

(5)

其中

式中θT12——控制阀供油节流口最大开度所对应控制阀阀芯与阀套最大相对转角,rad

图6 计量马达进排油口结构示意图Fig.6 Schematic of structure of inlet and outlet of metering motor

控制阀转向时液压缸进排油节流口流量方程为

(6)

(7)

式中qFL、qFR——转向液压缸控制阀进、回油口流量,m3/s

pFL、pFR——转向液压缸进、回油腔压力,Pa

A2——控制阀转向液压缸进油节流口通流截面积,m2

A3——控制阀转向液压缸排油节流口通流截面积,m2

θT21——控制阀阀套液压缸进油控制口负开口重叠区对应阀套轴心圆心角,rad

控制阀套上各有2排共12个圆形进油节流孔和排油节流孔,进、排油节流孔相间分布,控制阀中转向液压缸进、排油孔通流截面积A2、A3分别为

(8)

(9)

其中

式中d2——控制阀阀套上转向液压缸控制口节流孔直径,m

L02——控制阀阀芯上对应转向液压缸控制油口的进油槽宽度,m

θd2——控制阀阀套上转向液压缸控制口节流孔直径所对应的圆心角,rad

θL02——控制阀阀芯上对应转向液压缸控制油口的进油槽宽度对应阀芯轴心的圆心角,rad

θT21、θT22——控制阀阀套液压缸进油控制口最大开度所对应的控制阀阀芯与阀套最大相对转角,rad

(3)转向计量马达流量连续性方程

控制阀至计量马达两腔容积较小,故忽略油液压缩性对流量的影响。且由于计量马达轴负载很小,两腔压力近似相等,故忽略计量马达内泄漏,可得计量马达流量与转角关系方程为

(10)

式中Dm——转向器计量马达的排量,m3/r

由液压油路可得

(11)

(4)后轮转向控制阀控制油口压力-流量方程

图7 三位五通比例换向阀结构示意图Fig.7 Schematic of structure of three-position five-passage proportional reversing valve

左右后轮转向控制阀结构尺寸完全相同,均为三位五通比例换向阀,其结构如图7所示。

假定阀的响应很快,外界负载压力以及阀芯位移的变化不会影响系统压力和流量的变化;在采用两轮转向时锁死液压缸,防止其因三位五通比例阀的泄漏而偏离其直线行驶位置,故不考虑后轮转向液压缸进、排油道上的双向液控单向阀对动态性能的影响,但考虑其所产生的油液压差的影响。左、右后轮转向液压缸控制阀与液压缸相连的工作油口的流量方程为

(12)

(13)

(14)

(15)

式中qRL1——左后轮转向液压缸控制阀流入有杆腔油液流量(流入为正,流出为负),m3/s

qRL2——左后轮转向液压缸控制阀流出无杆腔油液流量(流出为正,流入为负),m3/s

qRR1——右后轮转向液压缸控制阀流入有杆腔油液流量(流入为正,流出为负),m3/s

qRR2——右后轮转向液压缸控制阀流出无杆腔油液流量(流出为正,流入为负),m3/s

pRL1、pRL2——左后轮转向液压缸有杆、无杆腔油液压力,Pa

pRR1、pRR2——右后轮转向液压缸有杆、无杆腔油液压力,Pa

ΔpsRL、ΔpsRR——左后轮、右后轮转向液压缸三位五通比例换向阀的供油口压差,其值由控制阀进油道上串联的压力补偿减压阀设定,ΔpsRL=ΔpsRR=5.5×105Pa

ΔpcRL1、ΔpcRL2——左后轮转向液压缸有杆腔、无杆腔油道液控单向阀的压差,Pa

ΔpcRR1、ΔpcRR2——右后轮转向液压缸有杆腔、无杆腔油道液控单向阀的压差,Pa

xiRL、xiRR——左后轮、右后轮转向液压缸三位五通比例换向阀阀芯位移量,m

xim1、xim2——三位五通比例换向阀通向转向液压缸进、出口的单侧重叠量,m

(5)转向液压缸流量连续性方程

高地隙自走式喷雾机前轮转向液压系统采用两个单活塞杆双作用液压缸分别驱动左右两个转向轮,两前轮转向液压缸有杆腔串联连接,设无杆腔活塞有效面积为Ap1,有杆腔活塞有效作用面积为Ap2。两个前轮转向液压缸腔的连续性方程分别为

(16)

(17)

左、右前轮转向液压缸串联油腔(即两个有杆腔串联油路)的连续性方程分别为

(18)

式中Cit、Cet——全液压转向器中两个转向液压缸控制口间以及控制口到回油腔的泄漏系数,m3/(Pa·s)

βe——油液的体积弹性模量,近似取7.0×108Pa

qF——车辆蟹行移动前轮控制油液流量,当车辆采用两轮或四轮转向时取0,m3/s

xpFL、xpFR——左、右前轮转向液压缸活塞相对于车辆直行位置的位移量,向外伸出为正方向,m

p0——回油压力,Pa

VFL1、VFL2、VFR1、VFR2——前轮左、右转向液压缸无杆、有杆腔的油液体积,m3

后轮转向液压缸进、排油道都装有双向液控单向阀,所以忽略液压缸进、排油道在控制阀处的泄漏影响。后轮转向液压缸有杆腔和无杆腔的连续性方程为

(19)

(20)

(21)

(22)

式中VRL1、VRL2——左后轮转向液压缸无杆、有杆腔的油液体积,m3

VRR1、VRR2——右后轮转向液压缸无杆、有杆腔的油液体积,m3

xpRL、xpRR——左、右后轮转向液压缸活塞杆相对于车辆直行位置的位移,活塞杆向内缩回方向为正,m

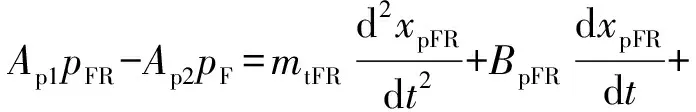

(6)转向液压缸活塞力平衡方程

4个车轮转向液压缸活塞力位移方程为

(23)

(24)

(25)

(26)

式中mtFL、mtFR、mtRL、mtRR——四轮转向液压缸等效质量(包括活塞和活塞杆的质量、转向机构杆件和导向轮的等效质量),取mtFL=mtFR=mtRL=mtRR=mt,kg

BpFL、BpFR、BpRL、BpRR——四轮转向液压缸等效阻尼系数,取BpFL=BpFR=BpRL=BpRR=Bp,N·s /m

KsFL、KsFR、KsRL、KsRR——四轮转向液压缸的等效弹簧刚度,取KsFL=KsFR=KsRL=KsRR=Ks,N/m

FfFL、FfFR、FLFL、FLFR——四轮转向液压缸活塞运动的总等效动摩擦力,取FfFL=FfFR=FLFL=FLFR,N

FLFL、FLFR、FLRL、FLRR——四轮转向液压缸上的随机负载力(包括导向轮轮胎阻力以及车轮运动产生的惯性力),N

Lp——前轮转向液压缸的活塞运动行程,m

xpm——转向液压缸活塞从车辆直行位置到向外伸出至转向行程终点的最大位移,m

(7)转向控制系统数学模型

车辆采用两轮转向模式时,取θm、pFL、pFR、pF、θm1、xpFR、xpFL作为状态变量,根据式(10)、(16)、(17)、(23)、(24)可得喷雾机两轮转向液压系统状态方程组

(27)

式中Vp10——喷雾机直线行驶时转向液压缸无杆腔油液体积,m3

边界条件:如果θm<θi-θT12,则θm=θi-θT12;θm>θi+θT12,则θm=θi+θT12;如果xpFL<-Lp+xpm,则xpFL=-Lp+xpm;如果xpFL>xpm,则xpFL=xpm;如果xpFL=-Lp+xpm且xpFL1<0或xpFL=xpm且xpFL1>0,则xpFL1=0;如果xpFR<-Lp+xpm,则xpFR=-Lp+xpm;如果xpFR>xpm,则xpFR=xpm;如果xpFR=-Lp+xpm且xpFR1<0或xpFR=xpm且xpFR1>0,则xpFR1=0。

当车辆采用四轮转向模式时,前轮转向液压缸油路与前轮转向模式相同,同侧前后车轮沿同一瞬心以相同转向半径行驶,所采用控制方案为通过左、右后轮转向液压缸控制系统,使左、右后轮液压缸位移跟踪其同侧前轮转向液压缸活塞位移。

选取pRL1、pRL2、xpRL、xpRL1作为状态变量,根据式(19)、(20)、(25)、(26)可得四轮转向模式驾驶时液压转向系统的状态方程组(以左后轮为例)

(28)

式中Vp20——喷雾机直线行驶时转向液压缸有杆腔油液体积,m3

边界条件:如果xpRL<-Lp+xpm,则xpRL=-Lp+xpm;如果xpRL>xpm,则xpRL=xpm;如果xpRL=-Lp+xpm且xpRL1<0或xpRL=xpm且xpRL1>0,则xpRL1=0。

3 多轮转向控制算法

3.1 转向系统控制策略

高地隙喷雾机田间作业过程中,当喷雾机处于四轮转向模式时,后轮对前轮的转动跟随性能主要受车速、田间路面等因素的影响。若后轮对前轮转角的跟随误差过大,则会导致轮胎侧滑严重,磨损加剧;此外,转向误差过大会使得前后轮转向半径不同,导致施药作业过程中的重喷漏喷,影响作业质量,同时转向过程中可能会对作物造成损害,因此需设计合理的转向系统控制策略。

图8 车辆左后轮转向液压缸控制系统框图Fig.8 Block diagram of control system for left rear wheel steering hydraulic cylinder of vehicle

所设计的高地隙自走式喷雾机多轮转向系统采用两轮、四轮转向相配合的方式。当喷雾机处于运输及作业工况下采用两轮转向模式时,三位五通比例阀关闭,后轮转向液压缸锁死;当喷雾机处于换行及转场作业时采用四轮转向方式,此时控制器通过安装于前轮转向油缸上的位移传感器测量液压缸活塞杆位移,并以此为输入控制量,控制后轮转向阀,使后侧轮转向液压缸移动相应的位移,从而使得前后轮转角相同,进而实现喷雾机的四轮转向控制。以左后轮转向液压缸控制系统为例,其控制系统框图如图8所示。

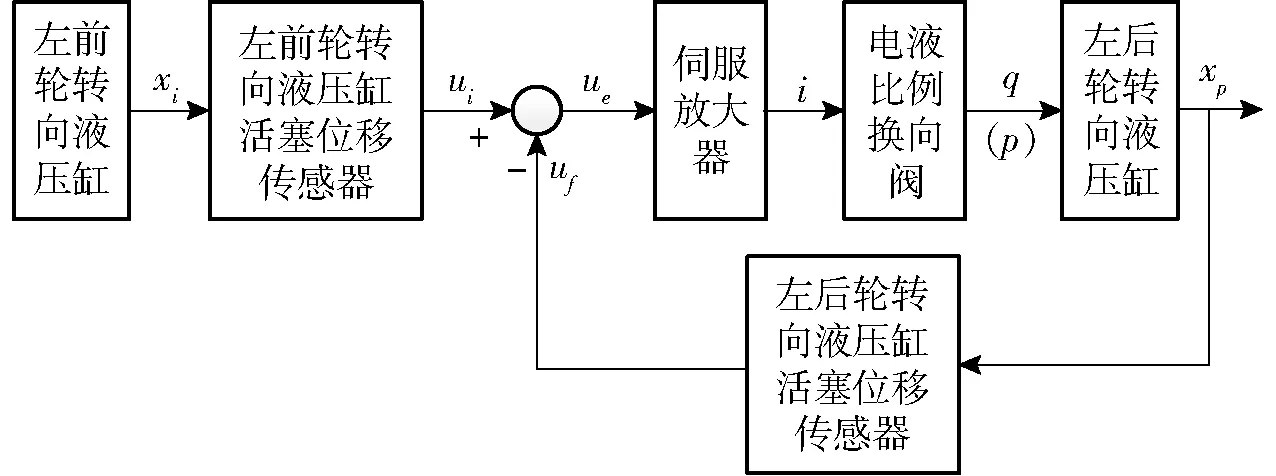

3.2 转向系统控制器设计

PID控制是一种根据系统误差,利用比例单元(P)、积分单元(I)、微分单元(D)计算得到控制量的控制方法,以其结构简单、稳定可靠得到了广泛的应用,其控制规律可表示为

(29)

式中u——控制器输出电压,V

kp、ki、kd——比例、积分、微分系数

xt——跟随误差

在分析多轮转向系统控制原理的基础上,本控制系统选用经典PID控制方法对多轮转向系统进行控制,即:采用对后轮转向液压缸对相应前轮液压缸位移的跟随误差xt进行比例、积分和微分变换,从而得到液压缸位移控制量的方法,其控制原理图如图9所示。

图9 PID控制器原理图Fig.9 Schematic of PID controller

4 仿真验证及分析

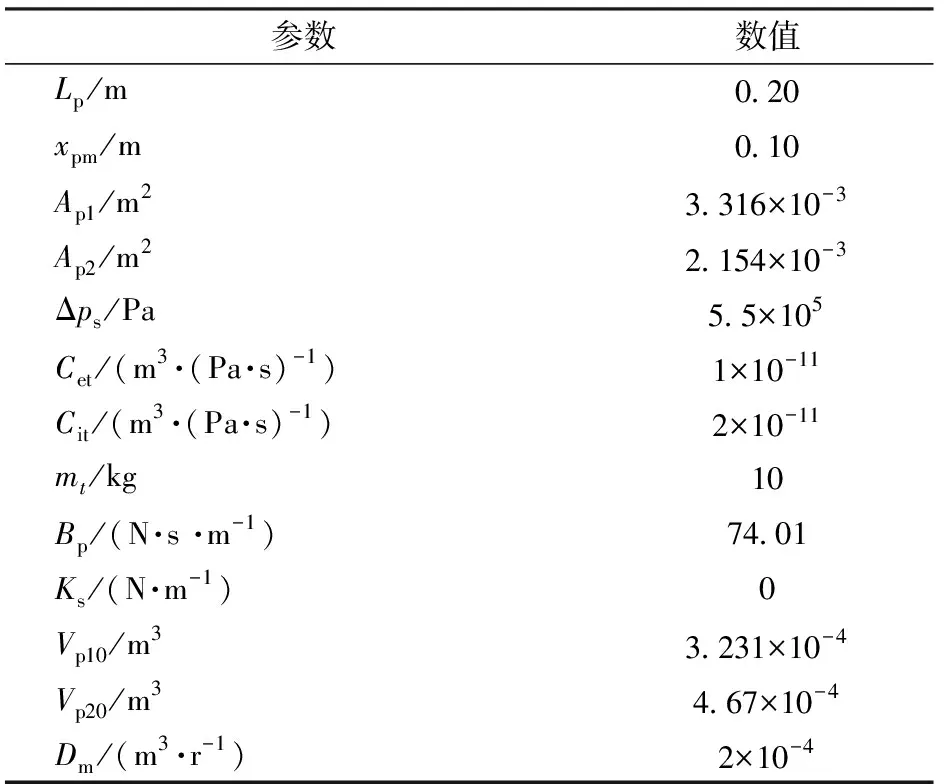

基于Matlab/Simulink建立了多轮转向系统,仿真过程中,设置转向轮随机负载为0,分析转向系统在正弦信号激励下的响应特性。仿真模型中各参数如表1所示。

表1 系统仿真参数Tab.1 Values of simulation parameters

通过仿真得到喷雾机两轮转向以及四轮转向时的车轮转角变化图,如图10、11所示。

图10 正弦信号下两前轮转角变化曲线Fig.10 Changing curves of front wheel angle with sinusoidal signal

图11 四轮转向左后轮转角随左前轮转角变化曲线Fig.11 Changing curves of left rear wheel angle with left front wheel angle during four wheel steering

如图10所示,当喷雾机进行两轮转向时,方向盘激励信号为正弦信号时,设定内轮转角最大值为36°时,外轮转角为25°,由阿克曼转向理论可知[19],该变化曲线近似符合阿克曼转角变化曲线,满足两轮转向要求。

当喷雾机进行四轮转向时,采用图8所示的控制策略,采用所设计的PID控制器对后轮转向液压缸进行控制。如图11所示,由于三位五通比例换向阀存在电压不灵敏区,左后轮转向液压缸存在0.04 s的滞后,0.04 s后左后轮开始跟随左前轮进行转动,后轮转角对前轮转角跟随过程中最大误差出现于A点,仿真最大跟随误差为2.82°,转角跟随误差均在阿克曼转向理论允许的3°以内,因此,满足车辆的四轮转向要求。

试验测得,车辆进行四轮转向时的转向半径由两轮转向时的6.72 m减小到了5.81 m,转向半径减小幅度达13.55%,较明显地提高了喷雾机的通过性。

5 实车试验

5.1 实车试验平台搭建

为验证分析所设计的多轮转向系统的性能,以研发的3WPG-3000型大型高地隙自走式喷雾机为平台[22-25],搭建了多功能转向系统试验平台,如图12所示。

图12 多功能转向系统实车测试平台Fig.12 Performance testing platform for multi-function steering system1.拉线式位移传感器 2.测控系统(包括控制器、采集卡、计算机、信号发生器和电源) 3.转向系统试验平台 4.转向液压缸 5.后轮转向阀

图13 转向系统田间试验Fig.13 Field test of steering system

选用米朗MPS-XS型拉线式位移传感器测量转向液压缸位移,量程为0~400 mm,输出信号0~5 V电压信号,精度为±1.2 mm;选用USB-6341型采集卡,用于采集位移传感器传来的电压信号,采样频率为50 Hz。液压缸位移信号通过NI采集卡实时传送到PC机中,通过LabVIEW采集界面进行实时位移信号变化曲线的显示和存储。

5.2 田间试验

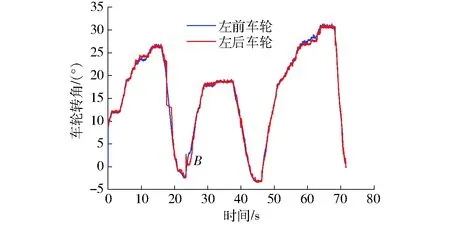

喷雾机以3 km/h的速度行驶在具有高低起伏的试验场地,如图13所示,将喷雾机四轮转向开关打开,驾驶员开始进行随机转向,利用位移传感器实时采集转向液压缸位移变化量,以试验时间为横坐标,以液压缸位移变化量为纵坐标,得到喷雾机四轮转向系统后轮液压缸位移对前轮液压缸位移跟踪试验曲线,经式(1)、(2)转换得到后轮转角对前轮转角的跟随曲线,如图14所示。

由图14可知,喷雾机在田间进行转向过程中,

图14 转向系统田间试验曲线Fig.14 Field test curves of steering system

左后轮转向液压缸对左前轮转向液压缸的跟随误差均保持在0°~3°范围之内,最大误差出现于26 s的B点,试验中最大转角跟随误差为2.60°,满足四轮转向过程中的四轮协调转向要求,通过田间试验可以证明本文所设计的高地隙自走式喷雾机多轮转向系统可以满足喷雾机在小地块作业过程中进行小半径转向需求。

6 结论

(1)在分析高地隙喷雾机转向需求的基础上,设计了一种适用于高地隙喷雾机的转向传动机构,并建立了转向传动机构的数学模型;设计了基于负载传感的全液压转向系统,根据全液压转向器、转向液压缸的流量连续性、压力流量特性方程、活塞杆力平衡方程,建立了基于边界条件的全液压转向系统数学模型,该模型可以更加准确地描述转向系统的工作特性。

(2)在研究多轮转向系统控制特点的基础上,提出了喷雾机多轮转向控制策略以及一种基于PID的控制方法。通过两轮、四轮转向系统Matlab/Simulink仿真验证,结果表明:两轮转向系统满足阿克曼转向理论,四轮转向过程中,后轮对前轮转角的跟随误差均小于3°,最大转角跟随误差为2.82°,满足四轮转向要求。

(3)田间四轮转向试验结果表明:后轮转向角对相应前轮转向角的跟随误差均小于3°,试验最大转角跟随误差为2.60°,验证了所设计液压系统的实用性及其控制方法的稳定性和准确性。