梳理质量对成纱细小纱疵的影响分析

2019-02-15纪洪强

纪洪强

(德州恒丰集团临邑恒丰纺织科技有限公司,山东德州,251500)

随着纺织市场的严峻变化,如何使纱厂出厂的筒纱质量满足高端织造用户日益增长的质量需求,进而满足中、高端消费者的服饰心理,是我们纺纱企业质量不断改进的目标和方向。特别是目前随着新型纤维素纤维的广泛应用,如莫代尔、莱赛尔等纤维,这类纤维所纺制的纱线基本用于高端服装面料,对纱线的质量指标和面料风格都有很高的要求,特别是细小纱疵。所以纱厂要对产生纤维素纤维纱的细小纱疵的原因做细致的分析,采取技术和管理措施,降低细小纱疵。本文重点就梳棉机的梳理质量对细小纱疵的影响,结合我们自己的生产实践作以分析,并提出一些技术和管理措施。

1 纱疵的基本定义和类别

常发性纱疵可用乌斯特条干仪测试,分为细节、粗节和棉结。棉结是参考长度为1 mm,最长不超过4 mm的短粗节,灵敏度一般设为+140%、+200%、+280%;粗节的检测长度约为平均纤维长度, 灵敏度一般设为+35%、+50%;细节的长度约为平均纤维长度, 灵敏度一般设为-30%、-40%、-50%。

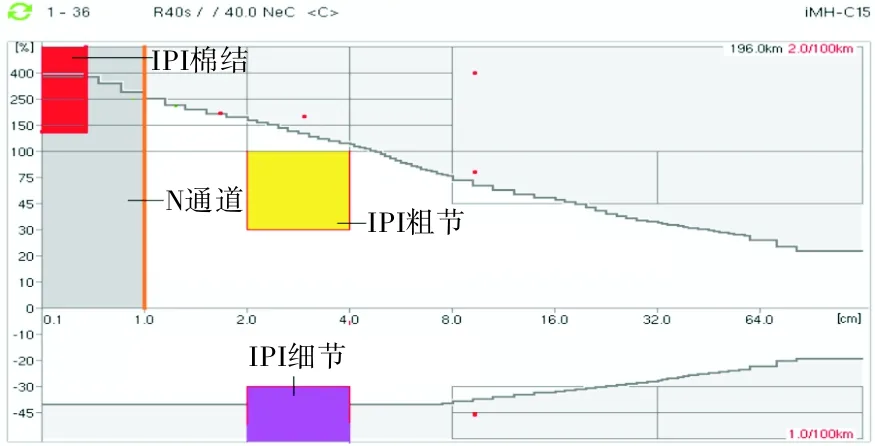

偶发性纱疵可用纱疵分级仪进行检测,偶发性纱疵主要分为棉结(N)、短粗节(S)、长粗节(L)和细节(T)四种,以及支偏(C、CC)等,通常以每十万米纱上的产生数表示。N棉结是指1 cm以下的短粗节;S粗节是指1 cm~8 cm的短粗节;L粗节是指8 cm以上的长粗节;T是指细节。

常发性纱疵与偶发性纱疵出现的几率不同、数量不同,对后道影响也不同,其产生的原因也大不相同,下面我们用图1和图2两幅图示作以比较。

偶发性纱疵在纱疵分级图上主要分布在A3、A4、B3、B4、C3、C4、D2、D3、D4、E、F、G、H2、I1、I2区域,这些纱疵是显而易见的而且很容易从布面上清除,在纺纱厂也相对容易解决;常发性纱疵在纱疵分级图上主要分布在A1、A2、B1、B2、C1、C2、D1、H1等区域。

图1 乌斯特电清纱疵分级

图2 常发性纱疵和偶发性纱疵对比图

通过图1和图2可以清楚地看出,常发性纱疵出现频次较高,纱疵长度和截面积较小,对于一般要求的布面质量影响相对较小,而高端面料则会对A1、A2、B1、B2这类细小纱疵提出较高等级的数量要求,这些细小纱疵虽然对织物布面影响小,但如果数量超出一定的范围,也会对高端织物的布面风格产生严重的影响;至于具体数值和控制标准则需要纱厂与织造商、品牌服饰商共同探讨和实践而定。而偶发性纱疵虽然出现几率较少,但对后道织造危害较大,该类纱疵通常是由于生产管理不善、操作不良、工艺设计不合理所致,且发生时无规律可循[1],因此我们更应该严格控制,偶发性纱疵不在本文做细致论述。

2 梳理质量对常发性纱疵的影响分析

2.1 试验测试数据

我们目测选取了机械和工艺上机状态一般的12#梳棉机和状态良好的15#梳棉机,用同一盘清棉生产的粘胶卷,分别在12#和15#纺出生条,做生条棉结等质量指标对比,见表1;分别在同台同锭并、粗、细机台上生产赛络集聚纺R 14.8 texK品种,分别纺出累计15万m管纱,测试出管纱的常发性纱疵,并在络筒制成筒纱,见表2。

表1 12#和15#梳棉机生条质量指标对比

表2 12#和15#梳棉机生条试纺管纱质量指标对比

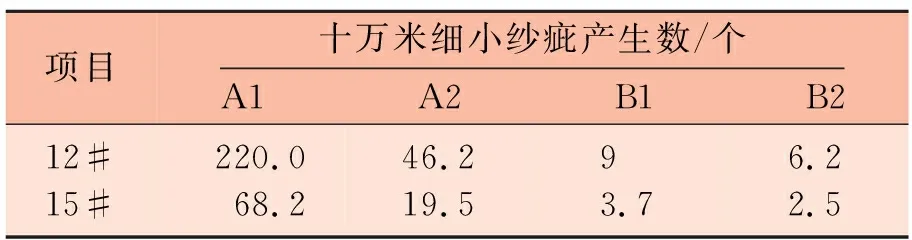

通过表1和表2对比可以看出,12#和15#梳棉机纺制的生条质量指标方面没有明显的差异,15#梳棉机的棉网清晰度好于12#梳棉机;12#梳棉机和15#梳棉机,其所纺出的管纱在管纱质量指标方面,差异明显。特别是粗节和棉结。在络筒乌斯特电清方面也显示较明显的差异,见图3和图4。两台梳棉机所纺制管纱的细小纱疵对比,见表3 。

表3 2台梳棉机所纺制管纱的细小纱疵对比

项目十万米细小纱疵产生数/个A1 A2 B1 B212#15#220.068.246.219.59 3.76.22.5

图3 12#梳棉机生条的管纱络筒电清分级纱疵图

图4 15#梳棉机生条的管纱络筒电清分级纱疵图

2.2 产生差异的因素分析

最理想的状态是纱线内任意一根纤维的粗细长短都完全一致,任意截面内纤维的根数也完全相同且伸直平行、首尾紧密连接。实际上生产原料总是存在纤维粗细和长短的差异,工艺和设备状态也无法做到纱线任意截面内纤维的根数完全相同且伸直平行、首尾紧密连接。在纱线内的纤维总是随机分布,纱线不同片段上的纤维存在着特性差异、根数差异和伸直平行状态差异,这就使得纱线沿轴向上呈现出粗细不匀的状态,于是就出现了常发性纱疵。这就说明常发性纱疵的存在是必然的,不能完全避免和杜绝,但可以通过采取一定的技术措施予以减少。影响常发性纱疵的因素较多,主要有原材料、工艺参数、机械状态、操作管理、温湿度等几个方面。

2.2.1 开松、梳理工艺效果对常发性纱疵的影响

在并粗细的牵伸过程中,纤维分离成单纤维、保持伸直、平行状态是保证纤维正常运行变速的重要条件,要想保证成纱产生较少的常发性纱疵,在并条之前的开松、梳理工艺上要做到纤维具有较高的分离度、伸直度、平行度[2]。

2.2.2 纤维分离度差对常发性纱疵的影响

纤维分离度差,会有较多纤维束,相当于增大了纤维粗细均匀性和长度均匀性的离散度,因为未分离开的纤维在牵伸过程中一般会作为一根纤维进行变速,一方面破坏了牵伸区纤维的正常运动规律,另一方面也破坏了纱线截面内纤维的根数分布的均匀性和纱线短片段内纤维结构分布的均匀性。因而会造成常发性纱疵增高。

2.2.3 纤维伸直、平行度度差对常发性纱疵影响

纤维伸直、平行度度差缩短了纤维在纱条轴向投影的长度,其实质上相当于纤维长度缩短,同时由于纤维伸直、平行度度差,纤维在牵伸过程中,一方面有沿纱条轴向的运动,另一方面还有在纱条经向的不规则运动,一方面破坏了牵伸区纤维的正常运动规律,另一方面容易与其他纤维纠缠形成棉结,进一步破坏了纱线截面内纤维的根数分布的均匀性和纱线短片段内纤维结构分布的均匀性,会造成常发性纱疵增高。因而在纤维的开松、梳理工艺上,要求尽可能地提高纤维的分离度和伸直平行度。

2.2.4 原料混和工艺效果对常发性纱疵的影响

即使是化学纤维纯纺,原料中每根纤维在长度、细度、表面性能等指标上也不会完全相同,天然纤维差异更大,何况我们一般不会采用单唛生产,原料多唛混和、多类别混和纺纱,必然会造成纤维性能间的较大差异,这种差异在纤维的梳理、牵伸过程中会有不同的特性反映。如果不同性能的纤维混和不匀,在后续的牵伸过程中,牵伸力会产生较大的波动,纤维的运行不稳定,纱条中纤维的分布不均匀,结构不一致,在仪器检测中会表现出常发性纱疵增多,在织布、染色中也会出现色泽不一致等问题。这种情况在不同品种的原料混纺中表现更为突出。

2.2.5 纺纱的实质是保证纤维沿轴向有序的排列集合

要完成这一任务,梳理是基础和关键。开清棉的主要任务是将棉块变成棉束,并除去大杂;梳棉的主要任务是把棉束梳理分解成单纤维并初步完成纤维取向度的工作,同时排除棉结杂质及部分短绒。梳棉生条的“三度”中,分离度是前提,伸直度、平行度要兼顾;梳理质量与成纱质量呈正相关性,几乎所有的成纱质量指标都与梳理的质量密切相关,棉结、毛羽、强力、条干、纱疵、断头等。

本次试验中的唯一区别就是在不同梳棉机上纺制生条,可见梳棉机的状态差异会对后工序的质量,特别是管纱质量的差异产生很大的影响,梳棉机的机械基础状态、针布的包卷质量、梳理针布的状态、工艺上机的准确度,这四点是非常重要、非常关键的。

3 降低常发性纱疵的基本思路和措施

3.1 基本思路

严格按照“人、机、料、法、环”这五大方面,规范地、精细地去做,把质量责任意识落实到每个管理人员及员工的头脑中,提升设备和运转人员的知识和技能水平,发扬工匠精神,一丝不苟,精益求精;管理人员要强化自身技术和管理素质的提升,学会系统分析和解决质量问题的能力,同时带动员工树立责任意识,把责任意识转化为内在的文化素养,进而养成良好的、潜移默化的工作习惯。

要提高对“清梳精”三工序的开松、混和、梳理作用重要性的认识,特别是梳棉工序的梳理质量,提升生条纤维的分离度、伸直度和平行度,为后工序的加工奠定良好的基础。提高设备机械状态,严格执行各类维修的技术限度、标准和周期,做到自查、互查、抽查,提高工艺上车合格率,保持各机型设备纺纱通道的光洁度;严格执行器材更换、维护周期,保持器材上车的一致性。梳棉的设备状态是质量稳定的基础,工艺优化是质量提高的手段,器材配置是改善质量的途径[3]。现在我们对所有平车维修后的梳棉机,在开车后的第2天、第7天和第20天分别做单机台管纱试纺试验,通过测试管纱的质量指标特别是棉结指标,来检验梳棉机的维修质量水平。至今已执行近1年,效果良好,提升和拓展了梳棉维修工对+200%棉结,特别是+140%棉结的认识。

建立班组、车间和公司生技处三结合的梳棉棉网质量检查机制,统一目测查看标准,发现问题及时整改。

3.2 技术和管理措施

梳棉工艺与设备的控制应遵循的主要原则是“梳理转移适度、结杂短绒兼顾;机械基础良好、针布包卷规范;适宜配置针布、针布三度优良;气流参数保证、纤维流转顺利”。

(1)优化速度和各处隔距配置, 要保证锡刺比在2.4~2.6之间,根据不同的纤维素纤维的性能,通过试验优化选取;各处梳理隔距不宜过大或过小。

(2)合理选用新型针布。

(3)保持良好的针布状态, 针布锋利才利于梳理,锋利度与针布选型、针布质量和使用年限、维护水平有关;针布平整,才能保证隔距准确一致,气流正常。平整度与梳棉机基础状态及针布质量、包卷质量有关;针布光洁,才能保证纤维不挂花缠绕,梳理顺畅。光洁度与针布质量、包卷质量和使用维护有关。针布使用过程中,要防止各种损伤的发生;要把提高针布包卷质量上升到公司层面上关注的质量管控标准项目上来。

(4)不断采用新型的固定盖板形式,可调式的固定盖板可使其与锡林之间的隔距准确,有效提高梳理质量,我们的实践效果证明,此项技术改造值得推广使用。

(5)保持良好的机械状态和工艺上车。 锡林辊筒的裸磨:径向跳动不大于0.02 mm,直线度不大于0.02 mm。表面光滑均匀,不容许有低凹不平处。斜磨标准。锡林动平衡:振幅不大于0.05 mm。 盖板铁骨如有磨损必须更换或修复,上车的盖板要保证单根高低差异不大于0.04 mm,根间最大差异不大于0.06 mm。包卷质量达到要求,针布包卷后对高针的处理,保证其平整度符合要求。按工艺隔距上车,并达到所有工艺隔距的公差范围。保证工艺上车的一致性、准确性、合理性。定期做好设备的保全保养工作,保持气流参数合理和除尘通畅、温湿度符合梳理的要求。

4 结语

一定要瞄准客户的需求来控制成纱的十万米纱疵,特别是A1、A2、B1、B2级细小纱疵,控制标准既要达到客户要求,也不能做“过剩质量”。高质量纱线也会对纤维素纤维的原料质量提出较高的要求,同时对生产过程中的各个方面提出了精细的要求,相应也会增加过程控制中的成本。如何平衡好质量标准与成本控制间的关系,就需要销售环节和生产环节密切配合,摸透织造商、服饰制作商对面料的真实质量要求。不断优化和改进工艺设计和参数,建立“大数据”和系统试验效果的试验方式,善于学习和总结;即要保持工艺设计的相对一致性,又要避免万能工艺。

提高梳棉工序的梳理质量,保持纤维间良好的分离度、平行度和伸直度,控制和稳定好短绒率。提高各工序设备机械状态,保持器材和工艺上机;重视针布的包卷质量和日常维护。切实提高车间温湿度合格率,保持车间温湿度的稳定,针对特殊纤维品种,有针对性地加以调控。提高员工的操作技术水平,特别是设备维修工的操作技术;规范各工序的清整洁工作,执行落实好清洁的“五定”;强化提高一线操作工对各类疵点的识别和把关,同时掌握和识别设备缺陷或故障,发现问题及时反馈。