海上风电阴极保护防腐实例分析及应用研究

2019-02-14黄佳欢

黄佳欢

目前我国海上风电机组基础形式较多,按照使用材料可分为钢筋混凝土承台或钢管桩基础。与内陆型风电机组基础相比,海上风电机组基础由于海水浸泡、干湿交替,腐蚀现象更为严重。同时海上工况复杂,维护难度大,所以对防腐保护设计要求尤为严格。风电场一般通过及时、得当的防腐涂层维护,消除局部腐蚀,避免腐蚀进一步扩大,但实际运维通达过程中对涂层的机械伤害不可避免,且涂层破损初期具有不易发现的特点,因此,需要通过采取合适的保护方法来减缓基础桩体的腐蚀速度。

现代工程中海上风电机组的钢管桩一般长达数十米,其下段楔于海床中,表面是没有涂装的裸露金属;中段、上段接触海水、空气,依靠涂装与腐蚀介质隔离。而海水对钢结构的腐蚀从本质上来说是一种电化学反应,在电解质溶液中钢作为含碳量0.02%至2.11%的铁碳合金,铁元素构成阳极被氧化形成铁锈,渗碳体构成阴极发生还原反应。同时钢桩中段的涂层总是在打桩前完成,之后如有损坏,修补将十分困难,这使得阴极保护成为钢桩中段的重要防腐蚀手段;对于土层中的钢桩下段,阴极保护更是唯一的防腐蚀手段。因此,阴极保护对于处于海水介质中的钢桩来说是行之有效的防腐技术。

本文通过对海上风电牺牲阳极块应用中的阴极保护数据的跟踪和分析,为海上风电阴极保护设计、检测及海上风电机组基础防腐提供参考案例。

海上风电项目概况

本次研究选取了我国某海上风电场的四类风电机组作为样本于2010-2013年建设投运的单机容量2.5~3.0MW单管桩机型和单机容量2.0~2.38MW多管桩机型,后于2014-2015年建设投运的单机容量4MW单管桩和多管桩机型。风电机组均采用Q345热轧低合金结构钢作为基础本体,其余附属结构为Q235B型钢材,采用“防腐涂料+牺牲阳极阴极保护”相结合的防腐保护方式,使用的阳极块为符合《铝一锌一铟系合金牺牲阳极》(GBT 4948-2002)标准的牺牲阳极块,主要为A(21)I-3和A(21)I-1两种型号。该风电场海域属烂沙海域,海水为微混浊的微咸水、咸水,水质参数如表1所示。

根据海水水质报告,海水中氯离子丰富。氯离子对钢结构危害性极大,在长期浸水情况下对钢结构具有中等腐蚀性,在干湿交替的情况下具有强腐蚀性,设计时应采取重防腐蚀措施。

阴极保护防腐实例分析

一、阴极保护手段及防腐判别方法

阴极保护通常有三种手段:强制电流法、牺牲阳极法和排流保护法,牺牲阳极法以其不需要外部电源、对电气设备无干扰、保护电流分布均匀和经济性被广泛采用。牺牲阳极法是利用原电池原理,将还原性强的金属作为保护极,与被保护的金属相连构成原电池。还原性强的金属将作为负极发生氧化还原反应而消耗。被保护的金属表面形成极化电流,免于被腐蚀,实际工程应用中通常选用A1-Zn-In-Mg-Ti合金作为海洋工程的牺牲阳极。

华东勘测设计研究院对风电机组牺牲阳极保护防腐技术设定的指标为:

(1)钢管樁高效铝合金牺牲阳极保护寿命设计为25年。

(2)25年有效保护期间,钢管桩保护电位满足标准规定的保护电位范围(-0.85~-1.10V vs CSE)。

根据《港工设施牺牲阳极保护设计和安装》和《海港工程钢结构防腐蚀技术规范》要求,处于海洋环境的钢结构使用期间需每年做一次以上电位检测,收集电位变化数据,以便掌握腐蚀情况。

常用的电位检测有在线电位检测仪和现场人工检测两种方法(图2),检测原理是使用阻抗大于10MΩ2、精度为0.001V的电子检测设备或手持式万用表,配合参比电极(表2)进行检测。通过参比电极与钢结构串联(图3)测量电解质中的电势差,来确定测量数值是否在保护范围内。

二、阴极保护电位检测采集数据分析

本文选取了新投运的32号机组作为研究对象,从2013年开始对该机组进行了6年的牺牲阳极阴极保护值采集跟踪,发现该机组牺牲阳极块消耗程度较大。

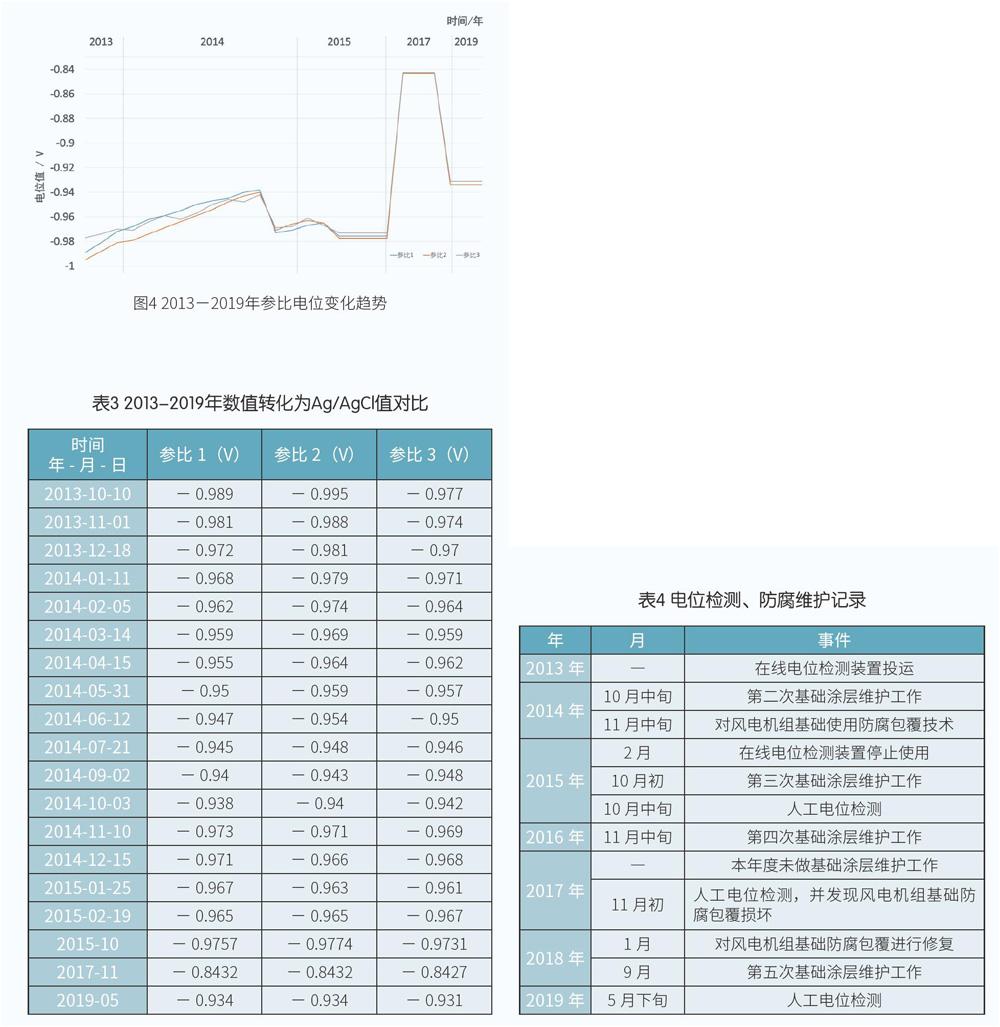

32号机组原采用在线电位检测仪监控,高纯度Zn参比电极呈水平面平均分布:2015-2017年改为Ag/AgCl参比电极手工检测:2019年使用Cu/CuSO4参比电极手工检测,方式为在给定深度水平面平均取3个点。为便于对比,将所有参比电极数值统一转化为Ag/AgCl参比电极数值。

分析表3和图4上述时间段所检测到的数据发现该机组的电位值存在周期性变化:第一阶段,2013年10月到2014年10月,电位值由最初的-0.99V左右增大到-0.94V左右,电位值升高近60mV;第二阶段,2014年11月降至-0.97V左右,继而又开始持续增长,但此次增长速度趋缓;第三阶段,2015年10月再次降至-0.97V左右,至2017年11月电位值飙升至-0.84V左右:第四阶段,2019年电位值降至-0.93V左右。

将上述变化(表3、图4)与当时的维护记录(表4)作对照,可得出以下结论:

(1)对电位值的记录间隔越短,越能绘制出清晰反映电位变化情况的趋势图。随时间的延长,参比电极所测电位值总体呈上升趋势。但暂处于电位正常范围内,未出现“欠保护”现象。

(2)电位变化存在周期性,与涂层破损程度、基础涂层维护存在相关性。查阅资料可知,由于风电机组基础涂层出现破损,需要保护的裸钢面积不断增加,在同样数量的牺牲阳极块条件下,为保证保护表面的极化电流正常。电位发生偏正,当完成基础涂层维护工作后,需要保护的裸钢面积大大减少,电位值恢复正常。

(3)防腐包覆技术通过阻隔钢结构与腐蚀源,可以减少腐蚀面积,间接地减少牺牲阳极块的消耗,一旦出现包覆损坏的情况,将使钢结构与腐蚀源大面积接触,为保证保护表面的极化电流正常,电位发生偏正。

(4)基础涂层维护工作可以一次性地减少需要保护的钢结构面积,但无法使电位值恢复到初始水平,每次维护较前一次维护后电位值均有偏正,且基础涂层维护周期越长,偏正现象越明显,尤其在2017年至2018年期间,牺牲阳极块发生了严重消耗。

三、牺牲阳极块消耗跟踪

2019年1月巡检发现16号风电机组桩体牺牲阳极块完全消耗,根据这一情况,对风电场内各台风电机组牺牲阳极块进行了检查,陆续发现2台机组牺牲阳极块已消耗。根据历年对该机型基础牺牲阳极块就地检查记录,对比历史照片发现,部分风电机组基础牺牲阳极块消耗速度可能超出设计值。

投运第三年现场实际测量结果显示,16号风电机组基础牺牲阳极块消耗明显。该机组使用的是符合GJB156-2008要求的A(21)I-3型牺牲阳极块,规格为:长度1500mm,上底边长度170mm,下底边长度200mm,厚度180mm,毛重130.0kg。现场实际测量值为:牺牲阳极块长度缩小至1400mm,上底边长度缩小至150mm,下底边长度缩小至180mm,厚度缩小至160mm。

投运第六年现场实地查看发现,该机组牺牲阳极块消耗完3个,剩余5个。观察剩余的阳极块大小已明显小于之前(由于水流剪切力的变化带走基础周围泥沙形成了冲刷坑,无法接近测量),同时人工电位检测Ag/AgCl电位值为-0.836V。通过历史数据,采用如式(1)所示体积变化与消耗速度的简略计算公式可得牺牲阳极块的消耗情况(表5)。

v=L×(a+b)×2×h(1)

式中,v为每个牺牲阳极块体积(m3):L为每个牺牲阳极块长度(m):a、b分别为每个牺牲阳极块梯形上底边、下底边长度(m):h为每个牺牲阳极块厚度(m)。

综上可知:

(1)该机组的实际电位-0.836V(接近-0.80V失保护状态)符合现场观察到的牺牲阳极块消耗情况,符合《阴极保护工程手册》指导的如何初步判断牺牲阳极块消耗情况的方法,可以辅助现场人员在仅参考电位值的情况下快速了解埋于海床下、无法直接观察到的牺牲阳极块消耗情况。

(2)按照前三年的消耗速度,粗略计算得出牺牲阳极块可以使用15.5年,但仍低于设计值,而根据第六年的结果,基本可以认为该类型风电机组基础所设计牺牲阳极块的余量可能不足以保护钢结构至25年的设计年限,为避免出现“欠保护”,需要补加牺牲阳极块。牺牲阳极阴极保护模拟计算

一、涂层破损率、阴极保护电流密度选取

根据电位检测单位现场测量数据,得到风电场现有风电机组基础在海水、海泥中电流密度参数:查阅设计研究院提供的初期、末期涂层破损率,并根据6年涂层维护经验估算出每年平均涂层破损率(表6)。

二、阴极保护面积、所需电流计算

对钢管桩水位变动区、全浸区和海泥埋没区的保护长度、保护面积及初期、维持期、末期所需保护电流(所需电流Ic=海水区电流密度i1×涂层破损率×海水涂层面积SI+海泥区电流密度i2X涂层破损率×海泥涂层面积s2+海泥区电流密度i2 X海泥裸钢面积s3)分别进行详细计算,将计算结果列入表8。

三、牺牲阳极块触水电阻、发生电流量和用量计算

由于风电场实际使用的牺牲阳极块规格较多,为便于计算,选取型号为A(21)I-3的牺牲阳极块,规格为1500mm×(170+200)mm×180mm,阳极块毛重为130.0千克/个,出厂合格证提供的电化学性能见表9。

(1)牺牲阳极块触水电阻:式中,Ra为牺牲阳极块的触水电阻(Ω);p为介质电阻率(Ω·cm),取80;L为牺牲阳极块长度(cm):r为牺牲阳极块等效半径(cm),其公式为r=c/2π,c为牺牲阳极块截面周长(cm)。

将有关数据代入公式计算,得出牺牲阳极块触水电阻:

维持期:Ram=O.25Ω:

末期:Raf=0.35Ω。

式中,If为每个牺牲阳极块发生电流量(安培/个);AE为牺牲阳极块工作电压(v):Ra为牺牲阳极块的触水电阻(Ω)。

将有关数据代入公式计算,得出牺牲阳极块发生电流:

维持期:Iam=1.00A;

末期:Iaf=0.71A。

(3)牺牲阳极块维持期、末期保持极化电流正常所需用量如表10所示。

四、牺牲阳极块应需用量与设计值对比

通过上文的计算,得出了不同机型不同基础形式,在维持期和末期使用A(21)I-3型号牺牲阳极块的应需用量,但实际风电机组基础采用牺牲阳极块规格为A(21)I-3和A(21)I-1,因此通过换算牺牲阳极块总重量,再与设计值作对比可得(表11):

(1)风电机组实际牺牲阳极块设计值低于25年寿命,无法满足实际消耗。

(2)对比维持期应需用量和设计值,较早建设的2.5~3MW机型单管桩基础和2.0~2.38MW机型多管桩基础,在设计时对腐蚀程度较为乐观,配置的牺牲阳极块数量较少,低于或等于维持期所需的数量。若该类型风电机组出现大面积破损,且无法在短时间内修复,将不能提供有效保护,对照现场实际该类型机组的电位出现异常值较多,且在2019年电位检测中发现部分机组偏正现象明显,甚至已接近失保护状态。

(3)对比维持期应需用量和设计值,后建设的4MW机型单管桩基础和多管桩基础,在设计时增加了牺牲阳极块数量,说明设计方已重视海上风电机组基础的涂层损坏,即使出现超出设计预期的涂层损坏,也不会立即出现失保护,对照现场实际该类型机组的电位值波动较小,未出现异常值。

(4)对比末期应需用量和设计值,发现该项目设计时所有机组都没有一次性给足牺牲阳极块余量,查询相关资料发现,牺牲阳极块在介质中除对阴极提供保护外,会产生一定的自身消耗,消耗程度与体积相关。

海上风电基础防腐蚀工作可行性分析

海上风电机组处于高湿、高盐雾环境中,为了风电场设备的长期安全经济运行,周期性地开展防腐维护工作非常重要,缩短维护周期、使用防腐包覆等技术,可以有效減缓风电机组的腐蚀和牺牲阳极块的消耗。

如果无法及时开展防腐维护工作,出现无法轻易察觉的破损和无法修补的水下部分腐蚀时,阴极保护此时就像是维生素c一样,为风电机组基础提供抗氧化保护,这也是海上钢结构的最后一道防腐保护屏障。

通过案例分析可知,定期对风电机组基础进行电位检测、监测,确实可以及时掌握阳极块消耗情况,间接地判断风电机组的腐蚀状况。因此风电场需要按规范要求,持续地落实每年一次以上的阴极保护电位检测,并跟踪分析电位的变化情况提前预判,尽早提出整改措施进行消缺,保证风电机组安全。

对于已投运的风电机组若牺牲阳极块消耗严重,由于风电机组基础本体禁止焊接,无法在本体上增加牺牲阳极块,且已安装牺牲阳极块大多位于海床之下,风电机组基础四周抛石填坑,很难在原有位置进行补充,现场地形和工况也限制大型机械挖掘作业。因此风电场需要采取适当的技改方案,有条件地使用非焊接方式,加装外加电流阴极保护或增加牺牲阳极块,减缓本体腐蚀。

考虑到生产运维阶段补充牺牲阳极块的难度,对于即将开工的新风电场,建议参考已有风电场腐蚀情况和牺牲阳极块消耗速度,在设计阶段一次性给足保护余量。一次性给足余量,相对投运后颇有难度的技改和费用支出来说,虽然增加工程成本,但能减少投运后用量不足导致的各类困难,同时牺牲阳极块属于可回收材料,在风电机组寿命末期,剩余牺牲阳极块的净残值也可折现,回收一定成本。

总结

钢结构腐蚀属于一种慢性病,不会直接威胁机组的安全,然而随着机组投运,钢结构腐蚀引起的设备事故也逐渐体现出突发性和快速性的特点。而且引起的腐蚀破坏往往遍布整个设备,绝不可能只在局部发生。当其积聚到某一水平时,就会突然爆发,而这时往往面积大,程度深,已经无法挽回。因此,在生产运维阶段需要通过防腐监督管理做好风电机组状况的诊察和治疗,此外,还需要工程部门做好风电机组出厂和吊装阶段的质量把控和预防保护,以此才能推动海上风电的高质量发展。