微穿孔板的性能与经济性的平衡研究

2019-02-14唐云侯强李江鸿何映氚陈杰陆族粮

唐云 侯强 李江鸿 何映氚 陈杰 陆族粮

摘 要:在噪聲控制领域中,微穿孔板应用的比较多,但孔很小(0.2~0.8mm),加工难度大,费用高。本文提出了一种复合型的微穿孔板结构,可以降低微孔板的加工难度,降低成本,便于大规模的推广运用。此复合型的微穿孔板结构的性能相比0.2~0.8mm微穿孔板的性能无下降,并通过复合形式提高了全频带的吸声性能。

关键词:微穿孔板;复合微穿孔板;噪声控制;吸声系数;声学

中图分类号:U465.6 文献标识码:A 文章编号:1671-2064(2019)23-0071-02

1 简述

上世纪七十年代,马大猷院士提出微穿孔板吸声结构及其基本理论,微穿孔板的孔径通常在毫米以下,其声阻与大气声阻相匹配,从而获得比较好的吸声系数。但在实际应用中,利用单层微穿孔板吸收100Hz~200Hz的低频噪声,往往需要结构具有20cm以上的空腔,同时腔体深度增大会导致吸声频带变窄。为了拓宽微穿孔板的吸声频带,很多学者做了大量的研究,马大猷提出双层微穿孔板吸声结构,形成两个共振吸声峰,拓宽了单层微穿孔板的吸声频带,但两个共振峰中间存在吸声波谷。赵丹晓在微穿孔板后放置弹性薄板,引入机械阻抗来提高微穿孔板的低频吸声,但组合结构的低频吸声频带较窄。以上这些论文和著作只是提到了原理设计方面的事宜,为了有效地应用于工程项目,需要其具有良好的经济性。为解决这个问题,本文对于微穿孔板的性能和经济性进行了平衡研究,通过试验测试优选出一种复合微穿孔板结构,其具有易加工,成本低,吸声频带宽的特点。

2 微穿孔板理论

普通穿孔板在使用中最大问题是声阻过小,背后不填多孔材料时吸声频带较窄,为了加宽吸声频带,用板厚、孔径均在1mm以下、穿孔率为1%~5%的薄金属板与背后空气层组成共振吸声结构,由于穿孔细而密,因而比穿孔板的声阻大得多,而声质量要小得多,声阻与声质量之比大为提高,不用另加多孔材料就可以成为良好的吸声结构,这种穿孔板称为微穿孔板。微穿孔板吸声结构的优点是构造简单、易于清洗、耐高温,所以它适合于高速气流、高温或潮湿等特殊环境。

为达到吸收不同频率声音的要求,常常做成双层或多层的组合结构。每层结构使用的的穿孔率不同。不同层的共振频率不同,采用这种方法可拓宽吸声频带的分布范围。

微穿孔板的孔在0.2-0.8mm之间,采用常规的冲孔加工方法很难实现,造成其加工成本高,相比其它吸声结构,在性价比上不具有优势,不易进行大面积推广。

3 实验验证

基于以上问题,我们考虑加大微穿孔板的孔径至1-2mm,这样可以方便地使用常规的冲孔加工方法进行制造。但孔加大后,微穿孔板的声质量变大,声阻变小(基于相同的穿孔率进行对比)。为了弥补声质量和声阻的变化,我们在微穿孔板后面设置一层多孔致密材料,其可抽象为2个部分(1个阻性部分和1个抗性部分),他们与微穿孔板串联在一起,整个结构的声质量变小,声阻变大,声阻与声质量之比大于0.2-0.8mm小孔的微穿孔板的性能,但加工成本更低,性价比更高。

为了优选复合微穿孔板的结构,我们进行了多参数的对比测试,其参数分别为:微穿孔板的开孔大小、穿孔率、空腔深度、多孔致密材料的厚度共4维度进行测试对比分析,各维度的参数如表1。

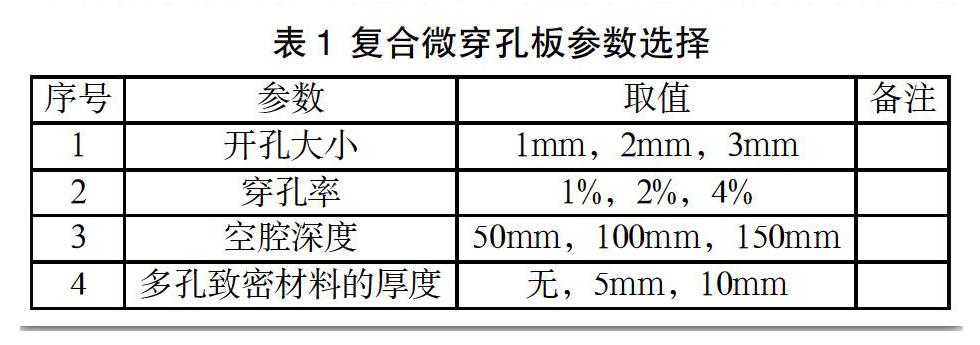

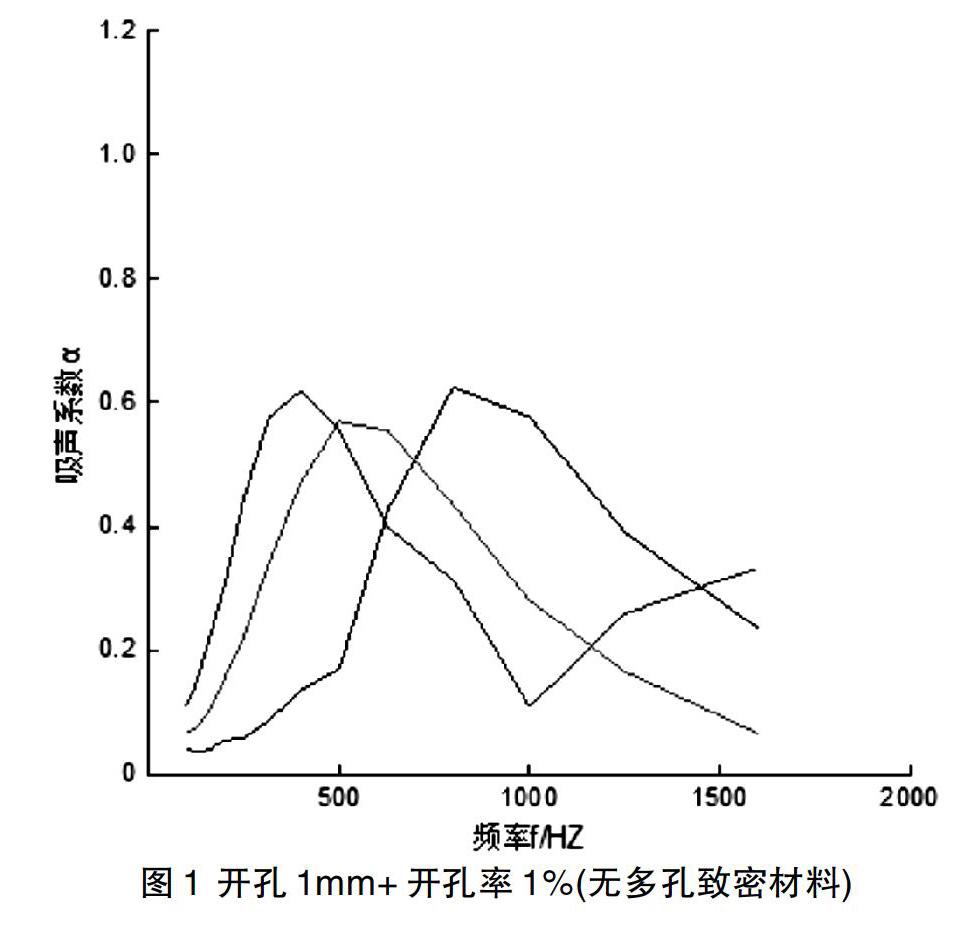

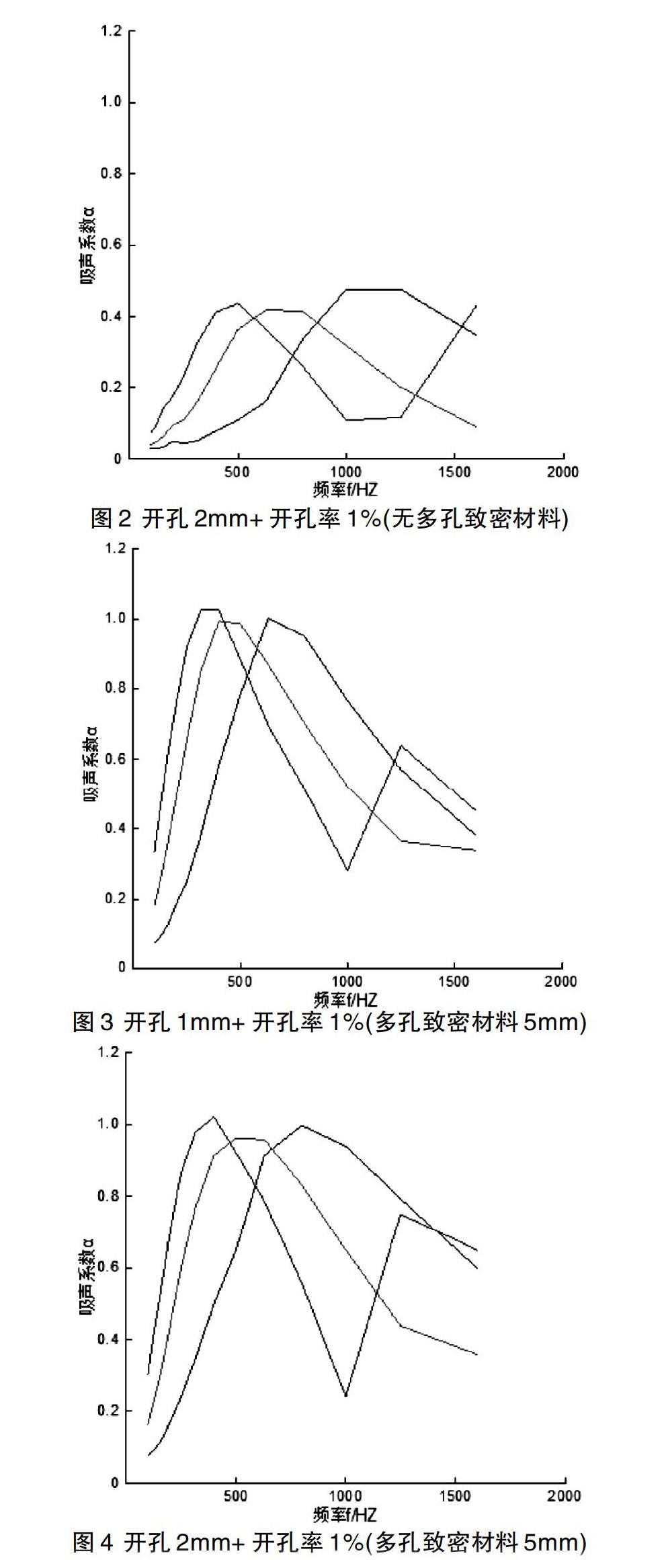

经过对以上81种组合的测试,优选微穿孔板的加工参数为:开孔2mm,穿孔率1%,其对应的空腔深度和多孔致密材料厚度组合的驻波管测量吸声系数对比如图1到图6(50mm空腔---黑色线,100mm空腔---红色线,150mm空腔---蓝色线)。

从这6副对比图中可知:

(1)在微穿孔板背侧不设置多孔致密材料时,空腔深度50mm/100mm/150mm条件下,开孔2mm+开孔率1%的中低频吸声系数低于开孔1mm+开孔率1%的吸声系数,但高频部分的吸声系数优于后者。(2)在微穿孔板背侧设置5mm多孔致密材料时,空腔深度50mm/100mm/150mm条件下,开孔2mm+开孔率1%的中低频吸声系数与开孔1mm+开孔率1%的吸声系数基本相同,高频部分的吸声系数下降较后者缓,前者的高频吸声性能优于后者,但开孔1mm+开孔率1%的吸声系数的峰值频率低于开孔2mm+开孔率1%结构,对低频吸声更有利。(3)在微穿孔板背侧设置10mm多孔致密材料时,空腔深度50mm/100mm/150mm条件下,开孔2mm+开孔率1%的中低频吸声系数与开孔1mm+开孔率1%的吸声系数基本相同,高频部分的吸声系数下降较后者缓,前者的高频吸声性能优于后者,但开孔1mm+开孔率1%的吸声系数的峰值频率低于开孔2mm+开孔率1%的结构,对低频吸声更有利。(4)在微穿孔板背侧设置多孔致密材料时,不论其厚度的大小,其结构的吸声系数曲线表现出相同的分布特征。随着背侧多孔致密材料厚度的增加,中低频的吸声系数增加较慢,但高频部分的吸声系数增加明显。(5)考虑到2mm的孔的加工成本远小于1mm的孔的加工成本,综合以上性能对比,在工程应用领域中,优先推荐开孔2mm+开孔率1%+多孔致密材料10mm的组合结构。

4 结语

常规的微穿孔板的孔为0.2~0.8mm,加工难度大,成本高。为降低微穿孔板的加工成本,可以将孔扩大至2mm,但穿孔率不能大于1%。在降低成本的同时,为了保持和提升微穿孔板的吸声系数,需要在微穿孔板背侧设置10mm的多孔致密材料,此复合微穿孔板结构的性能在不低于原微穿孔板的同时,也提高了全频带的吸声系数,尤其是高频部分的吸声系数。我们通过81组试验测试,在工程应用领域中,优先推荐结构为:开孔2mm+开孔率1%+10mm多孔致密材料。

参考文献

[1] 马大猷.微穿孔板吸声体的准确理论和设计[J].声学学报,1997,22(5):385-393.

[2] 马大猷.组合微穿孔板吸声结构[J].噪声与振动控制,1990,10(3):3-9.

[3] 赵丹晓,李晓,丁瑞.机械阻抗与声阻抗结合提高微穿孔板低频吸声性能[J].声学学报,2014,30(2):360-364.

[4] 马世宽,杨杰,吴波波.微穿孔板作护面板对多孔材料吸声效果的影响[J].青岛大学学报,2016,29(3):79-82.

[5] 刘鹏,周兵,陈兴旺,王延召,袁文超,王佩华.新型阻抗复合吸声材料设计研究[J].环境科学与技术,2017(S2):278-284.