铸型脱模机的研制和应用

2019-02-14戴开明

戴开明,宋 彬

(1.湖北江山重工有限责任公司,湖北襄阳441057;2.北京北方恒利科技发展有限公司,北京102600)

ZCP32T铸型脱模机为全液压驱动夹紧固定金属外型及从金属外型内腔中平稳顶出10产品壳体的铸型脱模机。铸型脱模机的主要部件优选国内名优产品,使整机性能稳定、可靠、寿命长。其结构为分体式,可拆性好,搬迁、安装迅速方便。操作人员工作环境好,劳动强度低,生产效率高。同时也能适应9产品、5产品及5A产品壳体的脱模。

1 主要研究内容

图1 ZCP32T型铸型脱模机

10产品金属铸型大多比较长,由两段金属外型组成,在合箱时,两段之间挤有防跑火密封泥,会形成小的间隙,铸件成型后产生披缝,导致脱模困难。如果强行脱模,会拉伤壳体,造成经济损失,必须先由多人用行车吊着清理打出一段金属外型后,在现有9产品脱模机上脱去另一段。这种方法费工费时,占用行车时间长,导致造型、制芯、合箱、浇注和烘烤工序等待行车、争抢行车的混乱状况,严重影响了生产的正常进行。这种方法还会导致金属外型容易被打坏,长壳体的芯骨芯头脱不出来,只能气割破坏去除,增加了生产成本。

鉴于这些生产困难,根据清理脱模需求,在9产品脱模机研究成果的基础上进行攻关,解决相关结构、工艺、速度和油缸及液压系统的渗漏油等技术难题,研制开发了ZCP32T卧式铸型脱模机,其顶推速度可达30mm/s,返程速度可达60 mm/s,可大大提高铸型脱模机的工作效率。铸型脱模机在设计过程中结合车间清理的实际情况,在保证工作速度和工作效率的前提下,减小电机的功率(由22kW电机变为7.5kW电机,齿轮泵改为柱塞泵),取消节流阀,降低了噪音,达到了节能环保。不论从技术还是在成本控制上使得铸型脱模机的综合性能得到较大提升,并满足了10产品批产的要求,形成新的自主知识产权。通过技术攻关,将使铸型脱模机朝直径尺寸更大,长度更长的方向发展,以达到又大又长壳体的脱模。

图2 ZCP32T型铸型脱模机液压原理图

铸型脱模机工作原理是:用行车把铸型法兰直径为960mm的铸型水平吊放在自动定心托架车上,操控液压夹紧机构,使外抓钩住金属外型的法兰边,操控液压顶出机构,重复几次推出芯骨芯头后,直接脱出一段金属外型;松开液压夹紧机构,再次调头吊装铸型后,铸型放在托架车上,已脱出的壳体放支撑车上,操控液压夹紧机构,用里抓或外抓钩住金属外型的法兰边,操控液压顶出机构,脱出另一段金属外型,这样就完成了铸型脱模清理过程。

根据铸型脱模机工作原理,主要研发变量泵型液压泵站,确保在节能降耗的情况下,能为顶出液压缸提供足够的动力和流量;开发设计油缸安装座,提高铸型脱模机的整体结构和承载能力,采用前钢板焊接结构,保证有足够的强度和刚度,节省试制时间;开发设计液压夹紧机构,改变受力方式,解决了壳体长短不一的装夹技术难题,有效减少顶出油缸的空行程,极大提高铸型脱模机的工作效率;开发设计出横向顶出机构,提高了顶出油缸轴的刚度;开发设计出落地导轨工作台、托架车和支撑车,提高铸型导向定心精度和承载能力,用滚动摩擦代替滑动模,减小了阻力,降低了能耗;采用最简单的液压控制系统,有效解决油路、液压件能耗损失的难题,实现了液压系统最为理想的性能要求。

铸型脱模机的零部件和整机采用计算机三维辅助设计,使图纸的设计精度和设计质量以及效率都有了很大的提高。其设计的图纸和有关参数,可以提供于数控机床和数控火焰切割机或水刀切割机加工零件时切割使用,大大提高了零件的加工精度和制造水平,节省了人工放样、加工的工时,消除了手工操作所产生的加工误差。在结构的强度设计方面,也采用结构静动力有限元分析软件,模拟铸型脱模机结构的实际脱模受载工况,通过计算分析,对整个铸型脱模机各部位的结构强度和刚度有了比较精确和全面的了解。

对铸型脱模机整机的结构优化设计,将有限元分析方法和结构优化方法相结合,以轻量化、动特性为主要目标对工作台、油缸安装座、夹紧机构、顶出机构、托架车等大型基础件进行结构修正和优化设计,根据优化分析结果,改进铸型脱模机结构,研究铸型脱模机非均匀载荷工况;分析零部件之间连接形式、结构特点、结合面特性;获得一些重要特征参数(如中心高),并且把这些参数应用于后面的零部件和整机建模,以确保建模精度。

研究开发新型部件结构和控制系统,以实现铸型脱模机的高精度性能。应用了新型全钢火车导轨结构,提高铸型脱模机的运行效率。

研发创新设计铸型脱模机的液压系统(见图2),提高铸型脱模机的工作效率。

根据铸型的内腔直径548mm和外圆直径960mm,通过作图法,确定出顶出机构的压头直径为520mm,中心高为780mm。本着油缸轴刚度最大,又能满足压头尺寸520mm和行程与缸径的比值≤10的原则,确定顶出液压缸型号HSGK01-160/110E4211,S=1600mm,轴端长120mm;速比等于2;两只夹紧液油缸型号HSGK01-50/28E1311;25YCY14-1B柱塞泵。

顶出液压缸的推力F1=8×8×3.14×160/1000=32(t);

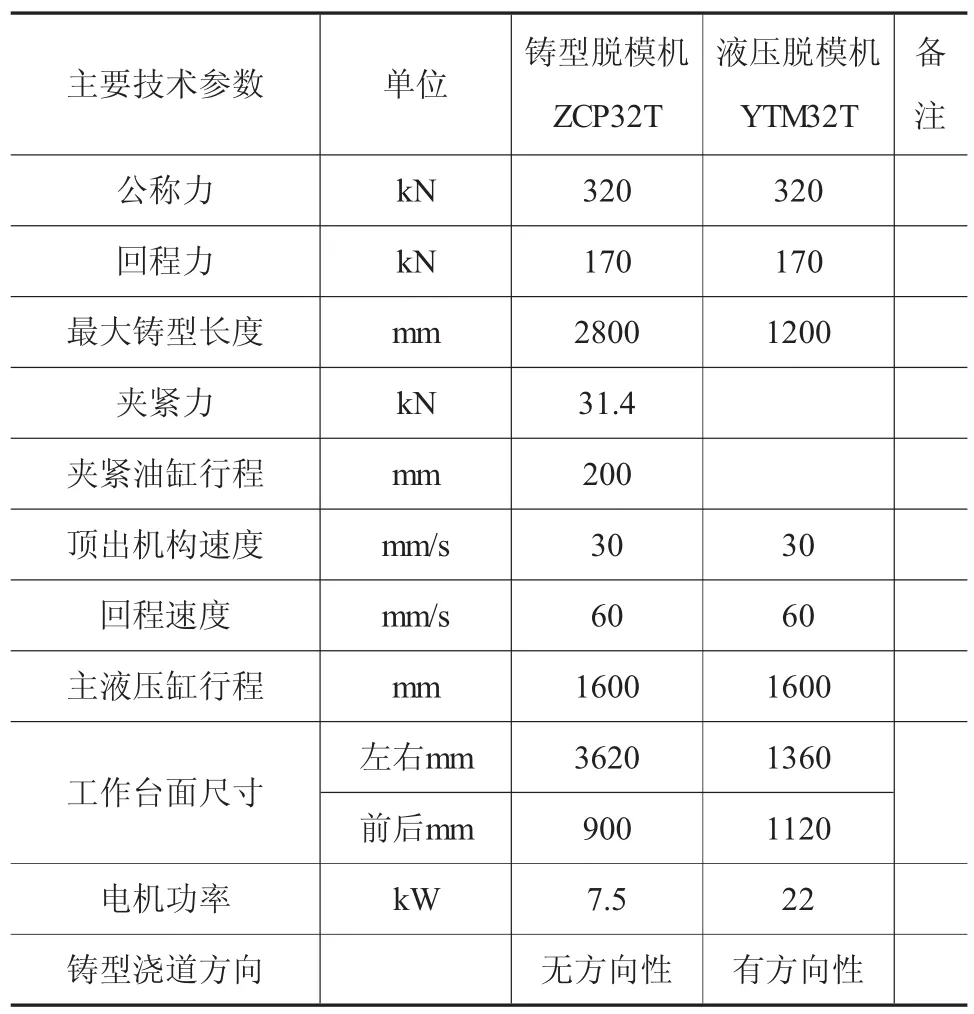

表1 铸型脱模机主要技术指标与原来同类产品的对比分析

顶出液压缸的容积Vt=0.8×0.8×3.14×16=32(L);

柱塞泵每秒供油量Q1=25×1440/60/1000=0.6(L);

顶出液压缸全行程时间t=V/Q=32/0.6=53.3(s);

顶出液压缸的顶出速度V=1600/53.3=30(mm/s);

油泵的驱动功率N=PQ1/η=16×0.6/0.9=10.67(kW)

由于25YCY14-1B柱塞泵是变量泵,刚开始推动时推力最大,可以用减小流量的方法来达到最大推力,加上电动机短暂有25%的超负荷能力。油泵的驱动功率N=16×0.45/0.9×100/125=6.4(kW)

所以选用7.5kW电动机Y132-4来驱动柱塞泵。

夹紧油缸的推力F2=2.5×2.53.14×160/1000=3.14(t);

实际夹紧力为3.14×360/650=1.74(t);

夹紧油缸夹紧时间t=0.25×0.25×3.14×2×2/0.6=1.3(s);

油缸安装座由面板、油缸连接板、连接面板、脚板、吊耳和一些加强筋焊接后加工而成,具有强度高,成型工艺好的优点;夹紧机构由拉钩、连接轴、连接杆、支架、转轴、隔套装配后用螺钉连接固定,安装拆卸方便;顶出机构由压头和导向轴用螺钉连接构成;工作台由面板和型材焊接而成,整体稳定性好,便于清理;托架车由大托架和车轮组成,共有四架,相互之间能定位组装,脱模时快速分开,具有轻便灵活的特点;支撑车起到支撑壳体的作用,避免壳体脱出时受到损伤;液压控制系统主要由溢流阀YF-L20H、手动换向阀ZS2-L20E2TO、压力表开关KF-L8-20E和压力表Y-00组成,系统比较简单,压力损失小,操控性好的优点;泵站由泵站底座、动力装置和油箱组成,属于整体型下置式结构,有效改善柱塞泵的吸入性能,传递功率较大。油箱上安装有油面指示器、空气滤清器、网式滤油器、放油塞、隔板和球心截止阀QJH-20L2,其作用是储油、散发油的热量、沉淀油的杂质和使油中的气泡上浮释出。

图3 筒状壳体金属型铸造脱模机主视图

图4 筒状壳体金属型铸造脱模机俯视图

2 实施方法

如图3、4所示,具体实施方式是:接通变量泵型液压泵站(8)的电源,操作液压控制系统(7)上的两个换向阀手柄,空运行两个夹紧油缸(13)和一个顶出液压缸(15),直至两个夹紧油缸(13)和顶出液压缸(15)平稳运行。

用行车把金属外型法兰直径为960mm的铸型水平吊放在自动定心托架车(2)上,推至液压夹紧机构的抓钩内,操作液压控制系统(7)上的左边换向阀手柄,使液压夹紧机构(3)的抓钩钩住金属外型的法兰边,然后操控液压控制系统(7)上的右边换向阀手柄,控制顶出液压缸(15)的活塞推杆左直线移动,带动横向液压顶出机构(10)及导向杆(14),推动树脂砂芯及铸件向左直线移动,直接脱出金属外型或一段金属外型,操作液压控制系统(7)上的左边换向阀手柄,使液压夹紧机构(3)松开,吊走已脱出的金属外型;对由两段金属外型组成的铸型,还需再次调头吊装铸型后,铸型放在托架车(2)上,已脱出的壳体放支撑车(9)上,推至液压夹紧机构的抓钩内,操作液压控制系统(7)上的左边换向阀手柄,使液压夹紧机构(3)的抓钩钩住金属外型的法兰边,然后操控液压控制系统(7)上的右边换向阀手柄,控制顶出液压缸(15)的活塞推杆左直线移动,带动横向液压顶出机构(10)及导向杆(14),推动树脂砂芯及铸件向左直线移动,脱出另一段金属外型,松开液压夹紧机构(3),吊走金属外型及铸件,停机后,清理干净筒状壳体金属型铸造脱模机,这样就完成了铸型清理脱模。

3 主要技术特点

(1)主要承载力都集中在油缸安装座一个部件上,使整机结构简化,稳定性,操作性更好。

(2)分两次调头完成铸型脱模,降低了脱模力,达到了节能降噪的目的,同时还有效保护了壳体免受损伤。

(3)分两次调头完成铸型脱模,扩展了铸型脱模高度,由1200mm增加到2800mm。

(4)长短芯骨芯头都能脱出。

(5)铸型缝隙浇道方向不受限制。

(6)应用了新型全钢火车导轨结构,托架车既能定心又能把滑动摩擦变成滚动摩擦随铸型一起移动,减少了脱模阻力,降低了能耗。

(7)液压夹紧机构能快速夹紧和松开,提高铸型脱模机的运行效率。

4 与国内外同类产品的比较

铸型脱模机就液压控制系统来说,它属于本分厂专用脱模设备,以能适应10产品及5A产品中较高壳体的脱模为目的,从油缸的压力、长度、液压夹紧金属外型机构、配套新的金属外型,设计制作的一台性能更加稳定可靠的脱模机,在后期10产品、9产品及5A产品批产中实现平稳脱模,降低劳动强度,提高生产效率。

5 存在问题及改进方法

本项目在上级主管部门的关心支持下,通过本公司各部门、各分厂的通力协作、积极努力,在计划规定的时间内完成了铸型脱模机的试制工作,产品经过长达三个多月实践检验,符合标准要求,证实产品性能稳定,质量可靠,综合指标达到设计标准。但还存在以下问题:

(1)尾段壳体的一端铸型法兰小于ø960mm,只有ø780mm,不能定心定位,必须用大吊架吊平分型面,加装上专用挂钩才能脱模。

(2)有些铸型法兰壁厚小于45mm的旧金属外型,铸型容易拉坏,造成报废。

针对尾段壳体的脱模问题,改进方法是重新设计尾段壳体金属外型,使铸型法兰直径都等于ø960mm,保证能定心定位。

针对有些铸型法兰壁厚小于45mm的旧金属外型,铸型容易拉坏,造成报废问题,改进方法是全部使用Y10新的金属外型。

6 小结

ZCP32T铸型脱模机作为新一代的节能、环保型产品,符合当今生产制造业的发展方向和发展趋势,今后我们将继续跟踪国内外先进技术,加大科技投入,大力开展自主创新,不断把本项目产品做好做精。整机结构为分体式,可拆性好,搬迁,安装迅速方便,性能稳定,可靠,寿命长,操作员工工作环境好,劳动强度低,生产效率高,可以进一步推广应用。