Ni-Co合金催化剂在CH4-CO2重整中的应用

2019-02-13韩冰张桂华邢闯吕鹏吕成学杨瑞芹盖希坤

韩冰,张桂华,邢闯,吕鹏,吕成学,杨瑞芹,盖希坤

(1.浙江科技学院 生物与化学工程学院,浙江 杭州 310023;2.浙江省农产品化学与生物加工技术重点实验室,浙江 杭州 310023)

CO2的过度排放引起了全球气候变暖,CH4-CO2重整制取合成气不仅能够缓解全球气候变暖,而且产生的合成气H2/CO约为1∶1,可直接作为羰基合成及费托合成的原料,所以CH4-CO2重整反应具有良好的发展前景[1-3]。

CH4-CO2重整反应所涉及的催化剂很多,一些贵金属如Rh、Pt等具有较高的活性及稳定性,但价格昂贵、成本高且储存量少,限制了其应用[4-6];非贵金属(如Ni、Co、Fe等)具有价格便宜、成本低,且易于回收的优点,但反应中容易积碳和烧结,导致催化剂活性降低[7-8]。近年来,Ni基合金催化剂被用于不同反应体系[9-10],合金催化剂的活性组分具有协同作用,能够改变Ni的表面结构和性质、堵塞须状碳的成核位,从而抑制催化剂积碳。

本文制备了Ni-Co/γ-Al2O3合金催化剂,考察不同金属比例、还原温度等对合金催化剂结构的影响,研究了合金催化剂在CH4-CO2重整反应中的活性和稳定性。

1 实验部分

1.1 试剂与仪器

伽马三氧化二铝(γ-Al2O3)、硝酸镍(Ni(NO3)2·6H2O)、硝酸钴(Co(NO3)2·6H2O)均为分析纯。

BSA224S电子天平;GZX-9023MBE电热鼓风干燥箱;GC-7900气相色谱仪;SB-100DT超声波清洗机;SHZ-D(III)循环水式真空泵;KSL-1100X马弗炉;SKGL-1200C管式炉;I型生物质固定床催化反应实验装置。

1.2 催化剂制备

采用等体积浸渍法制备Ni-Co/γ-Al2O3催化剂。将一定量的硝酸镍、硝酸钴溶于去离子水中,将一定量经过预处理的20~40目的γ-Al2O3作为载体放入坩埚中,在超声波内分多次将硝酸镍和硝酸钴溶液滴入γ-Al2O3中,并不断搅拌,使硝酸镍和硝酸钴均匀浸渍在载体上,100 ℃下恒温干燥12 h,500 ℃下空气中焙烧2 h,然后在管式炉中900 ℃下用H2还原 2 h,取出备用。

1.3 催化剂活性评价

催化剂评价在常压固定床连续反应装置中进行,将0.2 g用H2还原的催化剂装入内径8 mm的石英管内,用流速40 mL/min 的N2以10 ℃/min的升温速率吹扫1 h,当温度升高到700 ℃,切换成反应气(CH4/CO2/Ar=57.0/47.2/8.8)开始反应,常压下反应6 h。反应过程中每隔30 min取样1次,用两台TCD对产物进行在线分析,计算CH4、CO2和总碳转化率。

CH4转化率=

CO2转化率=

总碳转化率=CH4转化率×a/(a+b)+CO2转化率×b/(a+b)

(a、b是CH4和CO2在原料气中的含量)

1.4 催化剂表征

1.4.1 催化剂物相 在X射线衍射仪上进行分析,CuKα辐射源,管电压和电流分别为40 kV和40 mA,功率为1.6 kW,测量范围为5~80°,扫描步长为0.02°,扫描速度为4(°)/min。

1.4.2 催化剂的还原行为 在化学吸附仪上进行分析。称取0.02 g样品,先用流速25 mL/min的Ar在50 ℃进行吹扫1 h,然后用10%的H2/Ar混合气以30 mL/min的流速进行还原,以10 ℃/min的升温速率从50 ℃升至650 ℃,在升温还原过程中H2的消耗量用在线TCD进行检测。

1.4.3 催化剂的酸性 在化学吸附仪上进行分析。称取0.02 g样品,在NH3吸附之前先在300 ℃下对样品进行预处理,用流速30 mL/min的He进行吹扫1 h,待温度降至100 ℃时,用5% NH3以同样的流速吹扫30 min,然后用He吹扫30 min。NH3的脱附是在He的吹扫下进行的,以10 ℃/min的升温速度升至650 ℃,NH3的脱附量用在线TCD进行检测。

1.4.4 催化剂热性能 在同步热分析仪上进行分析。称取样品质量10 mg,用流速20 mL/min的空气吹扫,用流速10 mL/min的N2作为保护气,以10 ℃/min的升温速度升至900 ℃,得到TG和DSC曲线。

2 结果与讨论

2.1 催化剂的结构表征

2.1.1 还原温度对催化剂晶相的影响 在相同条件下制备Ni/Al2O3、Co/Al2O3和Ni-Co/Al2O3(Ni/Co=1/1)催化剂,将一系列在空气气氛下焙烧过的催化剂前驱体分别在500,600,700,800,900 ℃下用H2还原。催化剂的XRD分析结果见图1。图1中Ni-Co-900、Ni-Co-800、Ni-Co-700、Ni-Co-600、Ni-Co-500分别代表不同温度下还原制得的Ni-Co/Al2O3催化剂,Ni-900和Co-900分别代表900 ℃还原的Ni/Al2O3、Co/Al2O3催化剂,Ni-Co Air代表前驱体在空气中焙烧后的样品。

图1 催化剂样品的XRD图Fig.1 XRD patterns of catalyst sample

由图1可知,在衍射角44.40,51.58,76.34°处为Ni—Co合金衍射峰[11]。还原温度低于600 ℃,未观察到Ni—Co合金衍射峰;还原温度高于600 ℃,可观察到Ni—Co合金衍射峰,并随还原温度升高,Ni—Co合金衍射峰强度增加,这表明前驱体还原温度超过600 ℃可制得Ni—Co合金催化剂;低于600 ℃,不易形成合金,Ni和Co只以双金属形式存在。在44.62,51.92,76.49°为Ni0的衍射峰,在44.30,51.57,75.97°处为Co0的衍射峰,在36.66,45.58,67.16°为Al2O3的衍射峰[12-14]。

2.1.2 Ni/Co摩尔比对催化剂晶相的影响 按照Ni/Co摩尔比分别为0/5,5/10,5/7.5,5/5,5/2.5,5/0.5,5/0比例,还原温度900 ℃,其它条件相同,制备了系列催化剂5Co/Al2O3、5Ni-10Co/Al2O3、5Ni-7.5Co/Al2O3、5Ni-5Co/Al2O3、5Ni-2.5Co/Al2O3、5Ni-0.5Co/Al2O3、5Ni/Al2O3。不同催化剂的XRD分析见图2。

图2 不同Ni/Co摩尔比催化剂的XRD图Fig.2 XRD patterns of different Ni/Co molar ratio catalysts

由图2可知,不同Ni/Co摩尔比催化剂的合金衍射峰的峰型保持一致,5Ni-0.5Co/Al2O3催化剂的合金衍射峰很难观察,5Ni-2.5Co/Al2O3催化剂中能观察到合金衍射峰。随Co含量增加,合金衍射峰强度增加。

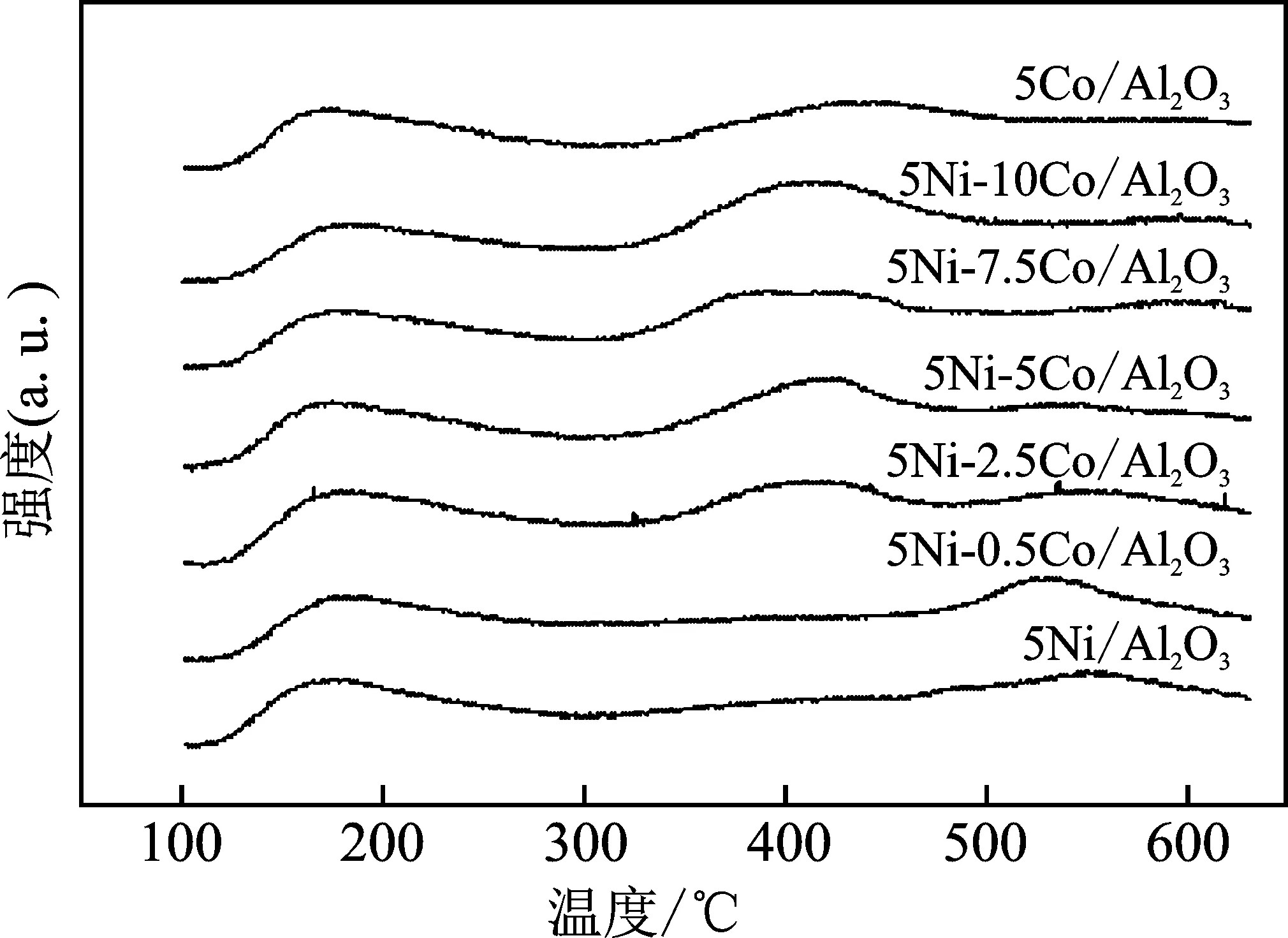

2.1.3 Ni/Co摩尔比对催化剂还原性能的影响 图3为Ni/Co摩尔比对催化剂的还原行为的影响。

图3 不同Ni/Co摩尔比催化剂的H2-TPR图Fig.3 H2-TPR profiles of different Ni/Co molar ratio catalysts

由图3可知,5Ni/Al2O3和5Co/Al2O3催化剂在还原温度分别为470 ℃和320 ℃各有一个H2的还原峰,这是NiO和CoO被还原的结果。CoO的还原温度要比NiO的还原温度低,这说明CoO与载体的相互作用比NiO弱,更容易被还原。在合金催化剂中,随着Ni/Co比例的降低,还原峰的位置和峰型发生了明显的变化。在Ni/Co为1/1时,在340 ℃出现单峰,Ni/Co大于或小于1/1时,均出现双重峰。这些结果表明,当Ni/Co为1/1时,催化剂中只有合金相,所以还原峰为单峰,而不符合这个比例的催化剂中除了有合金相外,还有单独的Ni或Co的金属相存在。在5Ni-5Co/Al2O3催化剂中,合金的还原温度高于Co而低于Ni的还原温度,表明了合金中Ni和Co的相互作用以及与载体间的相互作用的变化,也表明了合金粒径的分散度的变化[15]。

2.1.4 Ni/Co摩尔比对催化剂酸性的影响 图4为不同Ni/Co摩尔比催化剂的NH3-TPD图。

图4 不同Ni/Co摩尔比催化剂的NH3-TPD图Fig.4 NH3-TPD profiles of different Ni/Co molar ratio catalysts

由图4可知,5Ni/Al2O3催化剂在550 ℃有一个脱附峰,5Ni-0.5Co/Al2O3催化剂脱附峰在530 ℃,Ni/Co比为5/2.5,5/5,5/7.5,5/10的催化剂脱附峰在400 ℃。随着Co的加入,脱附峰温度向低温区位移。这是由于Co的加入降低了催化剂的酸强度,使得其脱附温度向低温方向移动。由于催化剂酸强度减小,使甲烷在反应过程中的裂解倾向降低,进而减少了反应过程中催化剂上的积碳,提高了催化剂的稳定性[16]。因此,合金催化剂的抗积碳能力较高。

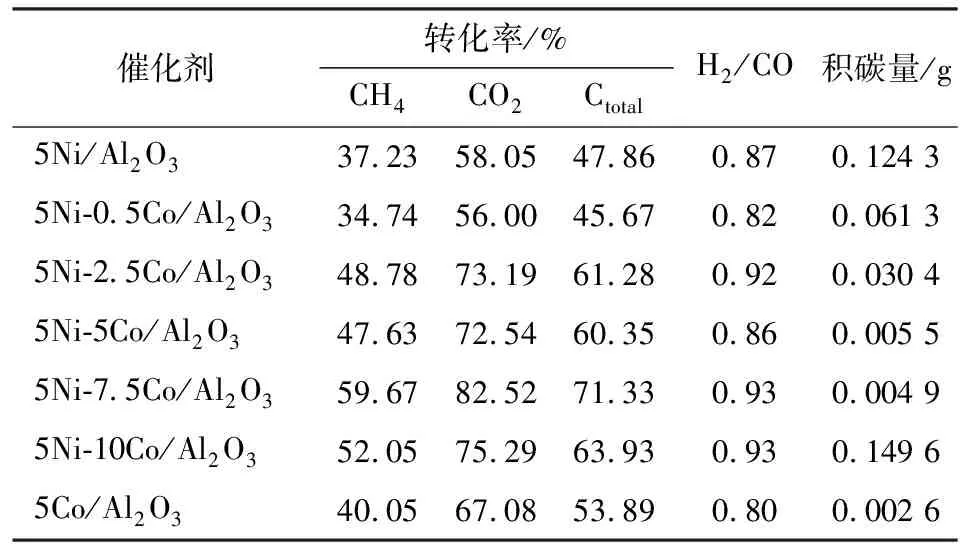

2.2 催化剂活性评价

2.2.1 Ni/Co摩尔比对催化剂活性的影响 用Ni/Co摩尔比不同的合金Ni-Co/Al2O3催化剂,700 ℃和常压下进行CH4-CO2重整反应6 h,考察Ni/Co摩尔比对催化剂活性的影响,结果见表1。

表1 Ni/Co摩尔比对催化剂活性的影响Table 1 Influence of Ni-Co molar ratio onactivity of catalysts

注:反应条件:700 ℃,0.1 MPa,反应气流速40 mL/min,CH4/CO2/Ar=57.0/47.2/8.8。

由表1可知,Co的添加,使得CH4、CO2和总碳转化率均提高,随着Ni/Co摩尔比降低,CH4、CO2和总碳转化率逐渐增加,当Ni/Co摩尔比为5/7.5时,CH4、CO2和总碳转化率达到最高,再继续降低Ni/Co摩尔比,CH4、CO2和总碳转化率下降。反应结束后,催化剂上积碳量的变化趋势与催化剂活性的变化趋势一致。这主要是由于Co添加到Ni/Al2O3催化剂中,生成了Ni-Co/Al2O3合金催化剂,降低了催化剂酸性,提高了催化剂活性,阻止了积碳的形成。合适的Ni/Co比例,能促进合金的形成。因此,Ni/Co的最佳摩尔比为5/7.5。

2.2.2 还原温度对催化剂活性的影响 用Ni/Co摩尔比为5/7.5的5Ni-7.5Co/Al2O3催化剂,700 ℃和常压下进行CH4-CO2重整反应6 h,考察不同还原温度对催化剂活性的影响,结果见表2。

表2 还原温度对催化剂催化性能的影响Table 2 Effect of reduction temperature onactivity of catalyst

注:反应条件:700 ℃,0.1 MPa,反应气流速40 mL/min,CH4/CO2/Ar=57.0/47.2/8.8。

由表2可知,随还原温度增加,CH4、CO2和总碳转化率逐渐增加,反应后催化剂上的积碳量逐渐减少,表明还原温度增加有利于合金的形成,这与XRD的分析结果一致,完好合金的形成对催化剂的活性提高和稳定性增加更有利。

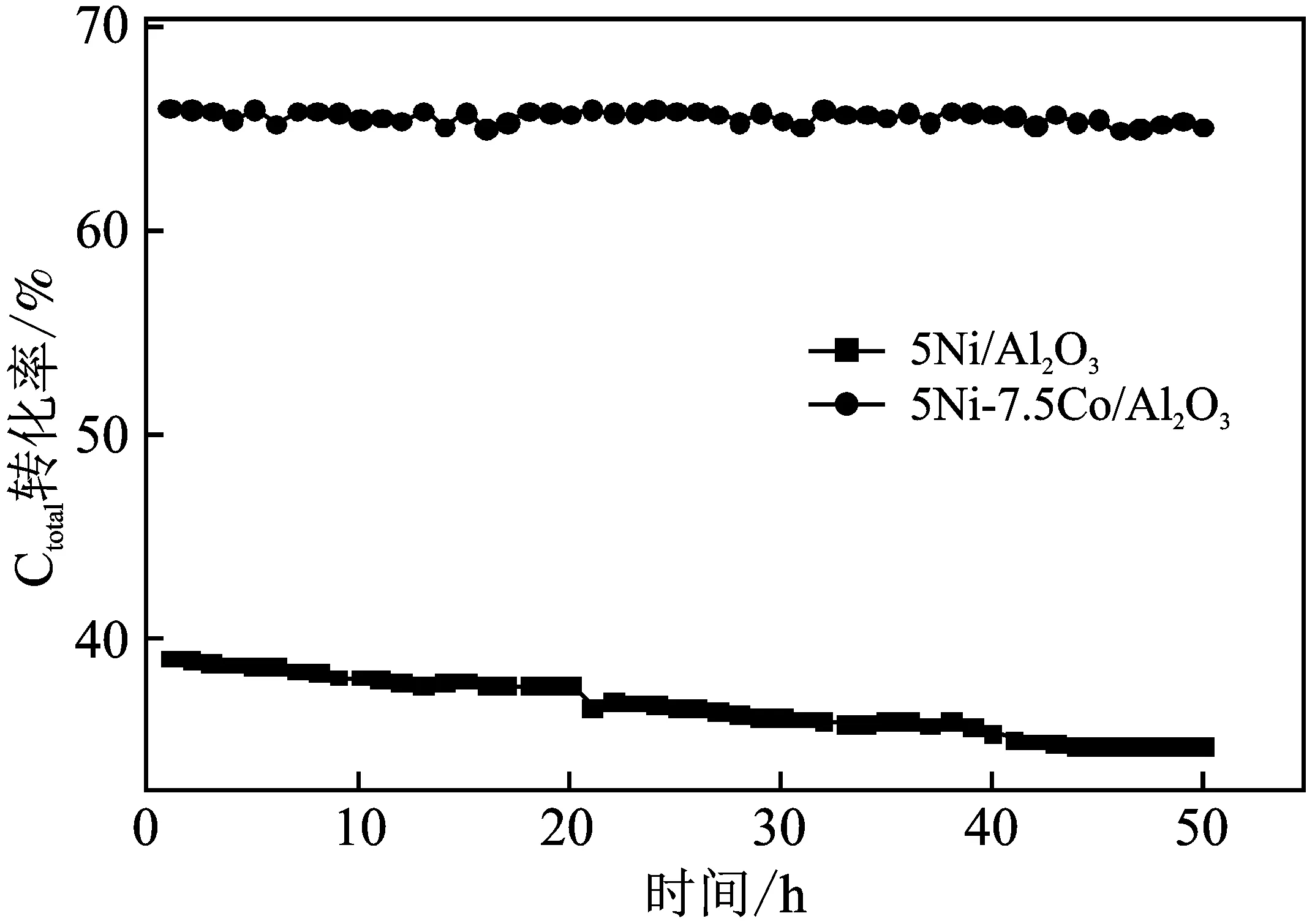

2.2.3 反应时间对催化剂稳定性的影响 700 ℃和常压下进行CH4-CO2重整反应50 h,考察催化剂稳定性,结果见图5。

图5 总碳转化率随反应时间的变化Fig.5 Variation of total carbon conversion with the reaction time

由图5可知,5Ni-7.5Co/Al2O3催化剂的转化率明显要高于5Ni-Al2O3催化剂,表明了Ni-Co合金的形成有助于提高催化剂活性。随反应时间延长,5Ni-7.5Co/Al2O3催化剂总碳转化率没有降低,直到反应50 h,催化剂仍然维持原来的活性,而5Ni-Al2O3催化剂随着反应时间延长活性逐渐降低,反应 50 h后,总碳转化率降低了5%,表明了合金催化剂稳定性高于单金属催化剂。此外,反应50 h后催化剂的TG-DSC分析曲线(图6)可以看出,两个催化剂TG上均失重,DSC上均存在放热峰,且5Ni-7.5Co/Al2O3催化剂的失重率小于5Ni-Al2O3催化剂,这表明反应后催化剂上存在积碳,5Ni-7.5Co/Al2O3催化剂上积碳少于5Ni-Al2O3催化剂,表明了合金催化剂的抗积碳能力较高。

图6 催化剂反应50 h后的TG-DSCFig.6 TG-DSC curve of catalysts after reaction 50 h

3 结论

(1)采用等体积浸渍法制备了Ni-Co/Al2O3合金催化剂,XRD结果表明,前驱体还原温度超过600 ℃可制得Ni-Co合金催化剂,低于600 ℃不易形成合金,Ni和Co只以双金属形式存在。Ni/Co摩尔比对合金的形成有影响,Ni/Co为1/1~1/1.5时,能较好的形成合金。

(2)Ni-Co合金的形成,影响了前驱体的还原温度,Ni-Co/Al2O3合金催化剂前驱体还原温度高于Co/Al2O3,而低于Ni/Al2O3前驱体,表明了合金中Ni和Co相互作用以及与载体间相互作用的变化,也表明了合金粒径分散度的变化。

(3)Ni-Co合金的形成有助于提高催化剂在CH4-CO2反应中的活性和稳定性。Ni/Co摩尔比对催化剂活性产生影响,当Ni/Co摩尔比为1/1.5时,CH4、CO2和总碳转化率达到最高,催化剂上积碳最少。随还原温度增加,CH4、CO2和总碳转化率逐渐增加,反应后催化剂上的积碳量逐渐减少。Ni-Co/Al2O3合金催化剂反应50 h后不失活。