水轮机主轴密封结构漏水原因分析及改造措施

2019-02-13

(安徽省淠史杭灌区管理总局淠东干渠管理处,安徽 六安 237009)

QC(Quality Control)方法在产品质量管理上已得到普遍运用。近年来,运用QC方法提高安全生产管理效率已在许多行业中开展。QC管理方法具有较强的科学性和规范性,可以避免粗放式的管理理念、方法和经验主义造成的管理效果不稳定的局面。用QC小组活动这一科学、有序、规范的方法和手段指导管理工作,可以确保安全生产状况处于受控状态。淠东干渠管理处九里沟水电站运用QC方法,优化了水轮机主轴密封结构,大大缩短了检修时间,取得了明显的经济效益和工程效益。

1 选题背景

九里沟水电站位于六安市北郊,利用淠河总干和淠东干渠的输水落差发电,装有JP502-LH-180水轮机三台,水轮机的主轴采用盘根密封。自运行以来,主轴密封漏水严重。由于原始设计时没有充分考虑机组结构尺寸的限制,造成难以准确地调试密封盘根,多次维修未能彻底解决这一问题,漏水量大时容易造成水淹泵房,严重威胁运行安全。该站决定成立QC小组,用QC方法消除这一隐患。

2 现状调查

九里沟水电站于2014年进行了增效扩容改造。在改造过程中,水导轴承原设计为旋转油盆巴氏合金筒瓦结构,主轴密封位于旋转油盆下方。试运行时发现,主轴密封经过一段时间运行,填料磨损,漏水量明显增大,须要压紧盘根。但由于结构尺寸的限制,压紧盘根须要先拆卸水导轴承,而水导轴承的设计不利于安装拆卸,旋转油盆盖在装拆中,操作空间仅70mm,且须要盲操装拆固定螺栓,工作效率极低,一次装拆最少须要3天。同时,水导拆除后才能调整盘根,使得盘根松紧度不能带水调整,全部回装完毕后才能试车,如果太松则漏水量太大,如果太紧则很快会烧毁填料,调整不当只能重复拆装调整。2号机是先安装完成的机组,投运仅两个月,就发生过两次密封填料烧毁和一次水淹水导的事故。鉴于以上情况,该站制定了调整方案,将水导瓦从稀油润滑巴氏合金瓦改成水润滑弹性金属塑料瓦,取消旋转油盆。把更换盘根的时间从3天以上缩短到8h左右,而且再也不用担心水淹水导的事故发生。

通过两年的运行发现,虽然水导瓦改造后不存在水淹水导的隐患了,但每次紧固或更换主轴密封盘根时,仍然须要拆卸水导,停机处理;每次紧固盘根只需0.5h,拆装水导则需要5.5h,且盘根的松紧度调整完全凭运气。一旦因为防汛等特殊原因造成不能及时停机处理,漏水就会大幅度增加,给集水井排水带来压力,稍有不慎,就有水淹泵房的危险,形成较大安全隐患。为消除隐患,减少停机损失,降低检修工作量,节约能源,须要进一步解决这一问题。

3 目标设定

QC小组根据设备现状和改造难易程度,通过详细的分析讨论,将本次QC目标设定为:缩短密封检修处理时间,更换盘根由改造前的8h缩短为改造后的1h左右;紧固盘根由改造前的6h缩短为改造后的30min左右,并实现不停机操作。目标的可行性分析如图1所示。

4 原因分析

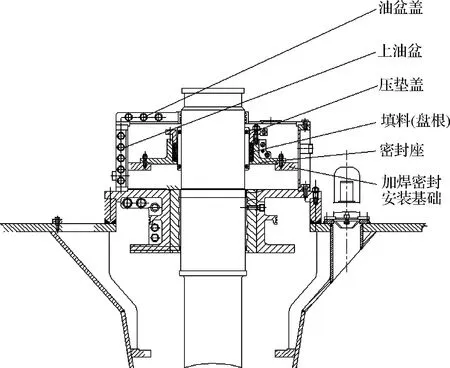

密封结构如图2所示。针对主轴密封漏水量大、检修困难的品质特性,采用鱼骨图(特性要因图)法,从人、机、料、环、法五个层面进行梳理分析,最终得出影响目标的末端因素主要有以下几个方面:

a.环境因素。机坑狭小,没有足够的操作空间,主轴密封装拆困难。

b.材料因素。盘根材料的选型不合适,要兼顾材料的耐磨性、弹性、润滑性和密封性。

c.方法因素。盘根的装拆程序不合理。

5 确定要因

5.1 要因分析

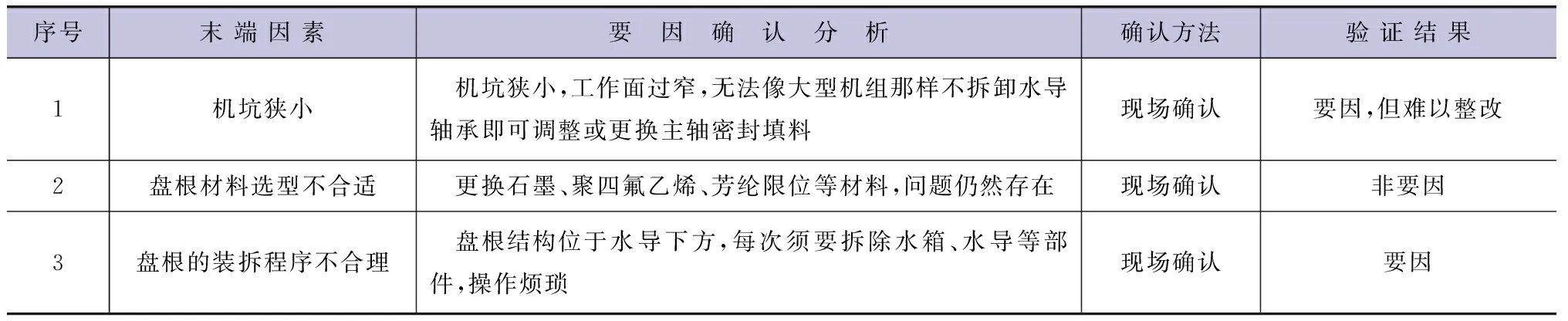

为了找出主轴密封检修时间长的主要原因,QC小组制定了要因确认分析表,详见表1。

5.2 确认要因

a.该机的水导轴承和主轴密封的结构设计不科学,没有充分考虑到安装实际。由于大机组结构尺寸较大,可以在不拆卸水导轴承的情况下直接调整或更换密封填料,本机属小型机组,支持盖较小,不拆卸水导轴承无法对主轴密封进行调整或更换。结构尺寸的限制属要因,但无法更改。

b.盘根材料对密封效果和调整周期也有较大影响,先后试用石墨、聚四氟乙烯、芳纶纤维等不同性能的材料,但效果均不明显,说明盘根材料选型不合理不是要因。

表1 要因确认分析

c.该机的盘根结构位于水导下方,调整主轴密封这一操作本身时间短、工艺简单,但大量时间都花在拆装水导轴承上,且须停机,时间长、劳动量大、调节精度差,对发电和安全生产都造成重大影响。如能优化结构,使盘根的装拆无须拆卸水导,则可解决问题。盘根的装拆程序不合理属要因。

6 对策实施

6.1 制定思路

通过对要因的分析发现,改变主轴密封的位置,可以解决问题。原水导轴承是稀油润滑结构,不能进水,所以必须将主轴密封设置在轴承下方,阻止渗漏水进入旋转油盆。改成水润滑弹性金属塑料瓦后,水导瓦就在水中运行,此时可将主轴密封改造到水导轴承上方,这样,更换盘根就不需要拆除水导了,紧固盘根则可以不停机操作。该站发电水源来自灌溉渠道,常年保持清洁的Ⅱ类水,密封位置调整后,并无发电用水对水导产生过量的磨损侵蚀之忧。

6.2 改造方案

利用原上油盆加工成为密封座的安装基础,将原密封整体上移至上油盆内,这样工程量小,不影响轴承外观,还可以利用原油盆盖的迷宫环结构,防止运行中渗漏水飞溅。具体方案见图3。

图3 主轴密封改造

6.3 改进后的对策目标检查

2017年3月,QC小组结合九里沟水电站年度检修,对3号机主轴密封进行了改造。经发电运行使用至今,密封上移后,每次紧固盘根只须要10~15min,且可不停机进行;更换盘根时间不到1h。改造后可以在带水运行的情况下调整盘根松紧度,调整简单、精确,大大减少了漏水量,也减少了集水井的排水泵启动次数和运行时间,实现了目标要求。

7 效果检查

7.1 改造前后效果对比

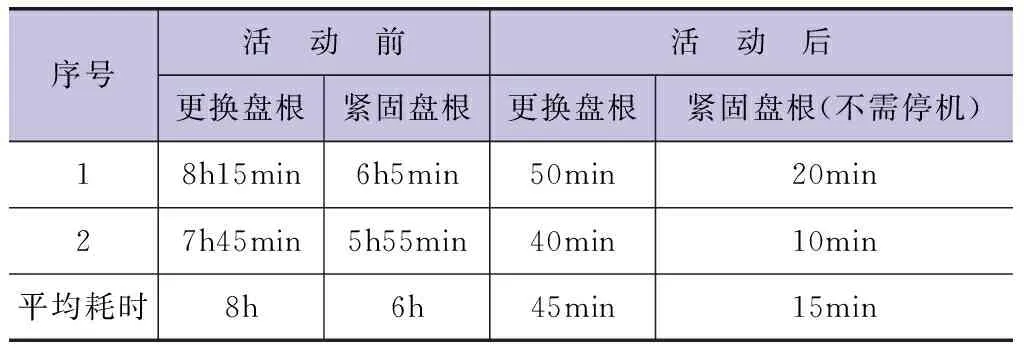

检查内容:主轴密封漏水处理环节用时量化指标,分别取改造前和改造后两次处理时间的平均值。见表2。

表2 改造前后主轴密封处理用时对比

7.2 效益分析

7.2.1 经济效益

本次改造,没有增加机组设备,主要是消除原设计缺陷,在原设备基础上进行再设计和加工,改造的费用为6000元/台。

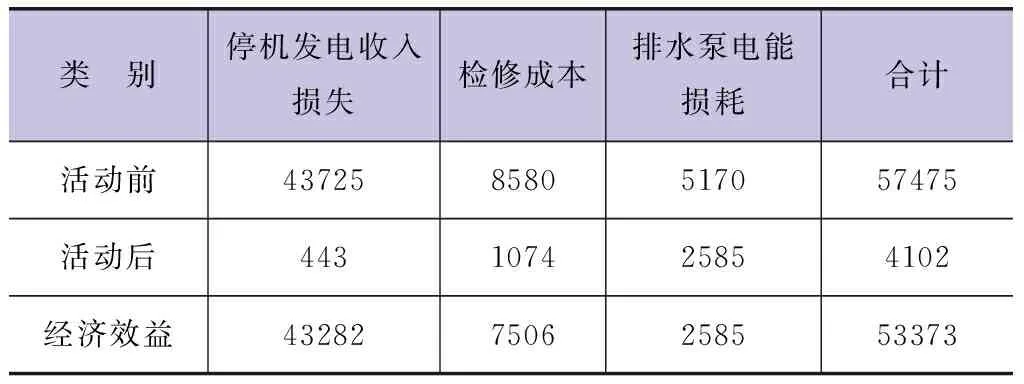

通过改造,主轴密封渗漏水处理时间大大缩短。按照每年紧固盘根操作11次、更换填料1次计算,改造前须要停机74h,改造后仅须停机45min。按照额定负荷1600kW计算,发电效益一项即可节约43282元;检修劳动量大大降低,节约了检修成本;排水泵运行时间减少,节约了电力成本。经济效益具体分析见表3。

表3 主轴密封QC活动技术改造经济效益分析(一台机组) 单位:元

注电费按上网电价0.3693元/(kW·h)计,人工成本按140元/工日计,材料成本按密封填料1000元/次计,辅料200元/次计。

7.2.2 安全效益和社会效益

a.提高设备安全性能,消除水淹泵房的安全隐患。

b.提高机组的可靠性和稳定性,从而提高供水保证率和汛期调度的灵活性。

c.降低检修人员的劳动强度。

8 结 语

九里沟电站水轮机主轴密封漏水量大的问题长时间未得到根本解决。本次对主轴密封的改造取得了成功,其意义不仅在于消除设备缺陷,产生经济效益,还在于通过QC方法的运用,使改造过程体现科学管理、规范管理的原则,提高员工分析问题和解决问题的能力,增强团队精神和创新精神。今后还要按照持续改进的要求,用QC方法进一步指导检修管理的实践。