小口径可膨胀波纹管水力膨胀过程的数值模拟与试验研究

2019-02-13刘宝林黄玉文张德龙

苏 辉, 刘宝林, 黄玉文, 张德龙, 郭 强, 翁 炜

(1.中国地质大学〈北京〉工程技术学院,北京 100083; 2.国土资源部深部地质钻探技术重点实验室,北京 100083;3.北京探矿工程研究所,北京 100083)

可膨胀波纹管技术是利用金属管材的塑性变形特性,将由圆管压制成形的波纹管从上层套管穿过下入目标地层,借助液压和机械方式加压,在井下将波纹管膨胀还原至贴紧井壁,优势是能够在保持井眼尺寸不变的情况下封堵各种复杂地层,减少套管层数,大幅度降低井下事故处理成本[1-2]。目前可膨胀波纹管封堵技术在Ø149.2、215.9、244.5、311 mm等井段中均有过成功应用,其截面形状主要有8字形和六瓣梅花形两种[3-4]。其中8字形波纹管因其易于加工成形且膨胀效果良好,在大口径石油钻井中应用较多[5-6],随着地质钻探的不断深入,小口径钻孔面临的井下复杂情况日益增多,故本文就适用于Ø120 mm井眼的8字形可膨胀波纹管技术开展研究,通过有限元分析和现场试验对波纹管选材及设计进行优化,为该技术的成功应用奠定基础,并填补国内相关研究的空白。

1 波纹管截面形状设计

8字形波纹管是由圆形母管经冷轧压制而成,其名称来源于压制后管材的截面形状,如图1所示,截面形状由波峰、波谷和过渡曲线组成[7-8],分别对应凸棱、凹槽和大圆弧。为确保波纹管能够顺利通过上部井段下入目标地层,波纹管要满足如下要求:最大外形尺寸要小于井眼直径;截面形状要易于压制,且成形后残余应力较小;膨胀成形后管串内径要大于等于钻孔内径。所以本研究中,8字形波纹管经过液压和机械膨胀后的最小内径要≥120 mm,通过查阅资料,得知在满足应用要求的情况下,波纹管在液压膨胀后的椭圆度一般在8%~15%,机械膨胀后椭圆度缩小至2%~6 %[11-12],椭圆度用于衡量波纹管变形的均匀程度,其计算公式为:

(1)

式中:u——椭圆度,%;Dmax——波纹管膨胀后的最大外径,mm;Dmin——波纹管膨胀后最小外径,mm;D0——波纹管母管直径,mm。

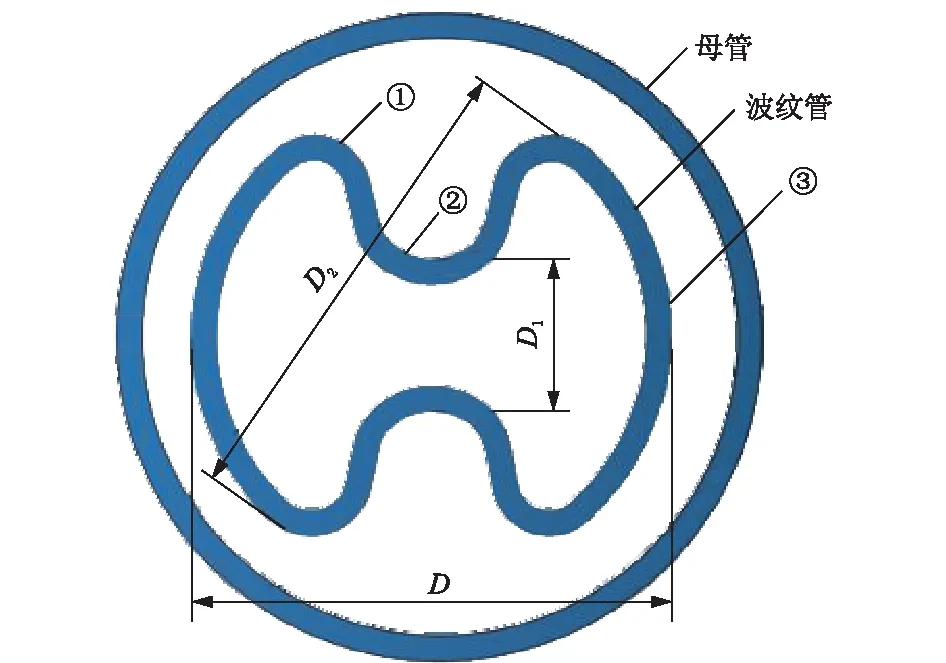

①-棱;②-凹槽;③-大圆弧;D-横向外径;D1-最小外径;D2-最大外径

假设膨胀后的波纹管最大外径为圆管的直径D0,设膨胀后波纹管的最小内径为d1,波纹管壁厚为t,以上数据带入公式(1),得到关系式(2):

d1=(1-u)D0-2t

(2)

令椭圆度u=6%,由于设计要求d1≥120 mm,当壁厚t为3 mm时,计算得到母管的外径D0≥134 mm。另一方面,压制后的波纹管最大外径要小于120 mm并保留合理间隙才能够顺利通过上部井段,所以将波纹管的最大外径确定为116 mm。波纹管截面形状设计的另一个关键是波峰和波谷处的曲率,研究表明,波峰和波谷的曲率越接近,波纹管的膨胀性能越好[9]。考虑到管材压制过程中实际存在的断面收缩情况[10],针对Ø120 mm井眼的需求,波纹管截面形状设计参数如下:D1=35.8 mm,D2=116 mm,D=113 mm,波峰和波谷处半径为14.1 mm,截面形状的外侧周长为426.2 mm,等周长的圆管外径为135.7 mm,参考现有地质套管标准,确定母管的外径为140 mm。

2 有限元分析

波纹管的壁厚和材质是影响其抗压强度和膨胀性能的重要因素。基于ANSYS有限元理论模拟了波纹管的水力膨胀过程,从膨胀压力、膨胀成形的椭圆度等多个角度出发,归纳总结壁厚与材质对波纹管膨胀性能的影响规律,确定适用于Ø120 mm井眼的波纹管壁厚和材质的最佳设计。

有限元分析所用软件为ANSYS18.0,利用CAD创建波纹管二维模型,因其截面形状轴对称,故取1/4截面进行分析计算,选用PLANE183平面应变单元[13],内表面施加均布压力,随时间线性增大,最大值为30 MPa,时间长度为30 s,模型边界采用对称约束,如图2所示,默认材料参数为:弹性模量210 GPa,泊松比0.3,屈服强度245 MPa,抗拉强度410 MPa。

2.1 不同管材厚度模拟

随着波纹管的壁厚增加,其对应的抗外挤和抗内压强度增大,但同时波纹管的加工难度和膨胀难度也会提高,因此波纹管厚度的选取十分关键。

试制波纹管的过程中,圆管在受到模具施加的径向载荷超过圆管的压力极限时发生塑性变形,因此波纹管抗外挤强度可视为其母管弹性失稳时受到的外部压力,同理,水力膨胀时,波纹管内壁会受到均布载荷,内压升高直至其截面形状尺寸不再发生变化。因此波纹管抗内压强度可视为其母管承受的最大内压,公式(3)、(4)分别为圆管的抗外挤强度和抗内压强度计算公式[13]。

图2 波纹管有限元模型Fig.2 Finite element model of the pipe

(3)

p0=(2t/D0)σb

(4)

式中:q0——圆管的抗外挤强度,MPa;E——管材弹性模量,MPa;t——管材壁厚,mm;μ——泊松比;D0——圆管外径,mm;p0——圆管的抗内压强度,MPa;σb——管材抗拉极限,MPa。

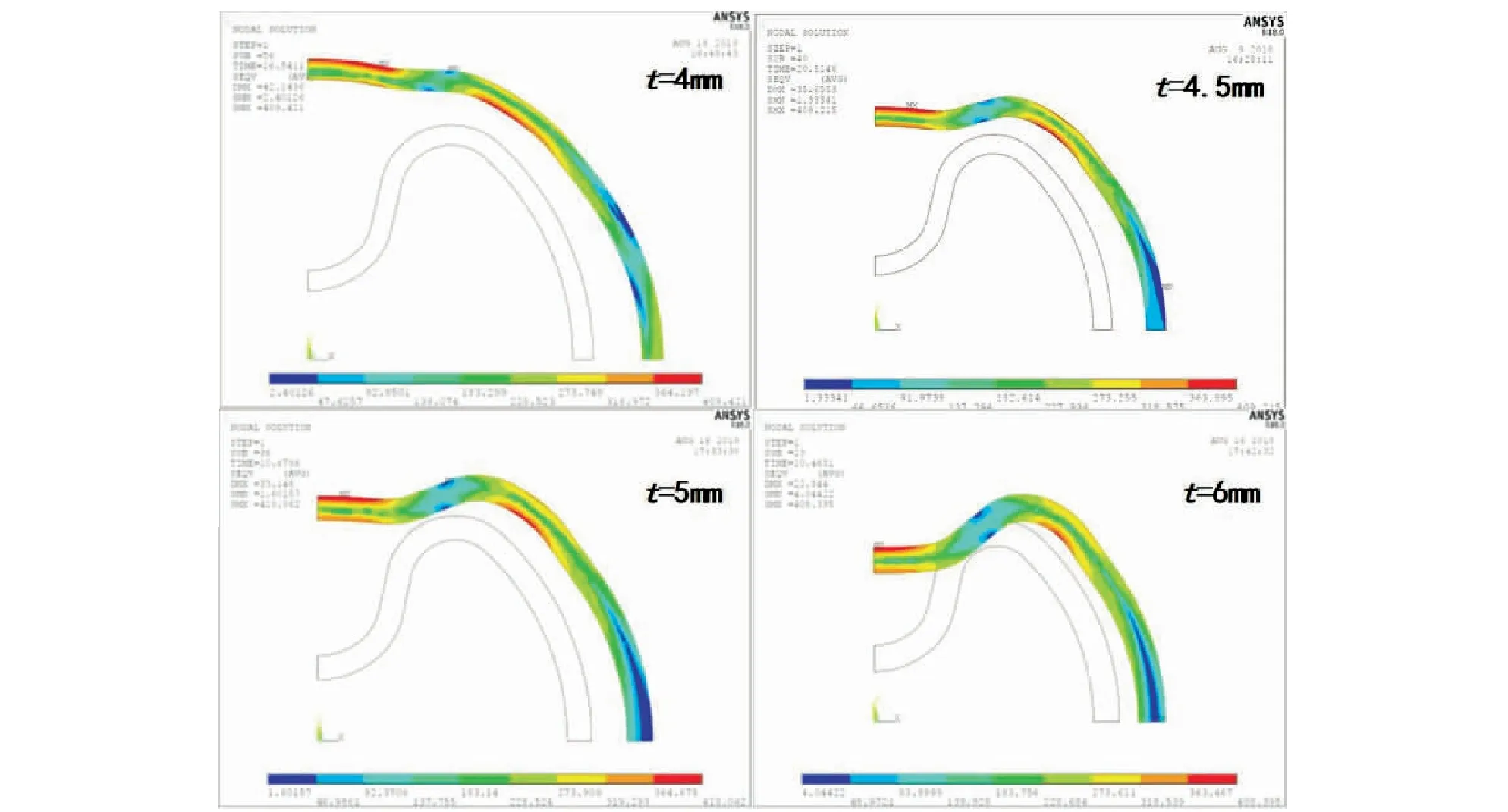

结合地层压力情况、波纹管的压制工艺以及实际野外作业的条件,确定Ø120 mm井眼用波纹管的抗外挤强度范围为5~35 MPa,抗内压强度范围为15~40 MPa,当管材的泊松比为0.3、屈服强度为245 MPa、弹性模量为210 GPa时,根据设计要求计算得到波纹管的壁厚范围为3.6~6.1 mm,故参照现有地质套管无缝管规格,选取了4、4.5、5和6 mm四种厚度的8字形波纹管进行ANSYS有限元分析。波纹管膨胀后的外径是影响实际施工的关键参数,因此采用椭圆度评价其膨胀性能,椭圆度越低,表明膨胀效果越好。图3和图4分别为波纹管最大应力达到其强度极限时的应力云图和截面形状数据,最大膨胀压力如表1所示。

图3 不同壁厚的波纹管膨胀后应力云图Fig.3 Stress nephogram of bellows with different wall thickness after expansion

表1 不同壁厚波纹管的最大膨胀压力Table 1 Maximum expansion pressure of different wall thickness bellows

由模拟结果可知,波纹管在水力膨胀过程中,其最大应力和最大位移出现在凹槽处,即凹槽处更易发生断裂;最小应力和最小变形位于大圆弧中部。随着壁厚的增加,波纹管的抗内压强度变大,管体应力增幅变大,导致最大膨胀压力减小,同时外径极值不断变小,椭圆度逐渐升高,膨胀效果变差。因此波纹管壁厚越薄,膨胀效果越好, 但壁厚必须满足抗外挤强度和抗内压强度设计要求。

图4 不同壁厚波纹管膨胀数据对比Fig.4 Comparison of expansion data of bellows withdifferent wall thickness

本次模拟中,壁厚为4 mm波纹管,膨胀后椭圆度为14.0%,最小外径为119.8 mm,最大膨胀压力16.8 MPa,基本满足后续机械膨胀作业要求和野外施工条件。

2.2 不同材质模拟

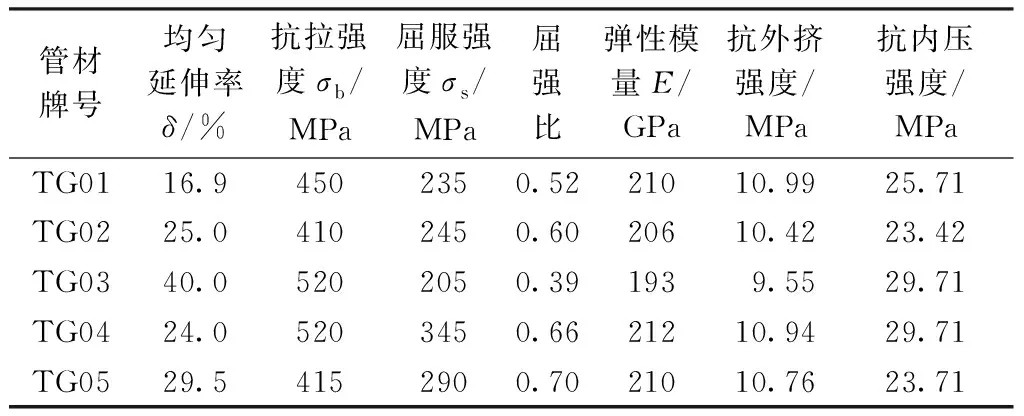

膨胀波纹管主要用于封堵复杂地层,补贴受损套管,其材质应具备以下特征:较高的塑性变形能力,且变形均匀;屈强比低;良好的可焊性,以保证单根间的焊缝具备足够的强度[14]。共选用了5种材料进行有限元分析[15],其力学特性参数如表2所示,依据公式(3)、(4)分别计算了不同材质的Ø140 mm×4 mm无缝圆管的抗内压和抗外挤强度,计算结果均满足设计要求。ANSYS水力膨胀模拟结果如表3所示。

表2 不同牌号管材的力学特性Table 2 Mechanical properties of different types of pipes

表3 不同管材波纹管膨胀数据对比Table 3 Comparison of expansion data of different pipes

本次模拟用于评价波纹管膨胀性能的指标中:(1)最小外径代表了膨胀后的波纹管的通径能力,其值越大,波纹管的膨胀越均匀;(2)屈强比是反映钢管延性和强度储备能力的指标,其值越低,钢管的延性越好,在塑性变形阶段中钢管的均匀变形能力越强;而屈强比与管材的延伸率成反比,延伸率越低,管材的变形能力越差;(3)管材的抗内压强度和抗外挤强度与管材的强度极限成正比。所以要求波纹管管材具有较低的屈强比、较高的屈服强度和延伸率。根据模拟结果,TG02和TG03材质的波纹管膨胀后最小外径较大,椭圆度较低,膨胀压力<30 MPa,能够满足后续机械膨胀及野外作业的要求。

由以上分析可知,适用于Ø120 mm井眼的8字形波纹管,其材质应符合以下条件:屈强比≤0.6;延伸率δ≥25%;抗拉强度σb≥410 MPa。TG02和TG03材质理论上能够满足波纹管的膨胀性能要求。

3 波纹管水力膨胀试验

在优化设计的基础上采用冷轧工艺将Ø140 mm×4 mm圆管压制成Ø120 mm井眼用8字形波纹管,材质分别为TG02和TG03,进行了室内水力膨胀试验。管串组合如图5所示。

1-上接头;2-提拉杆;3-上变径接头;4-过渡接头;5-波纹管;6-下变径接头;7-丝堵

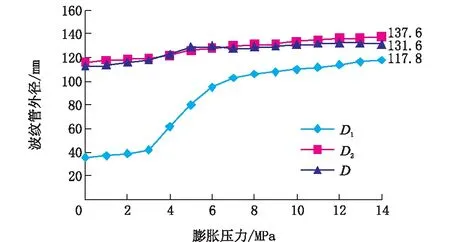

试验参数为:最大泵压30 MPa,流量4 L/h;采用分级逐次加压,压力增幅为0.5 MPa/次,每次增压后稳压10 min。对两种波纹管分别进行了多次打压试验。TG02材质波纹管在压力升至3 MPa时,开始出现明显的变形,在压力达到13 MPa时,最小外径达到117 mm,已满足机械膨胀要求,继续增压至14.0 MPa时,波纹管发生爆裂,裂缝位置为凹槽与凸棱的过渡区域,如图6所示。经过多次试验确定TG02波纹管的最大膨胀压力为13.6 MPa, 采用同样的方法对TG03材质波纹管进行了试验。上述两种材质波纹管水力膨胀后的截面形状及外径随压力变化曲线,分别如图7~10所示。

注:TG02波纹管发生爆裂破坏时的膨胀压力为14 MPa,裂隙长度20 cm,最大宽度2 cm

注:TG02波纹管最大膨胀压力为13.6 MPa,膨胀后截面尺寸D1=117.8 mm,D2=137.6 mm,D=131.6 mm

图8 TG02波纹管直径随压力变化曲线Fig.8 Diameter changes of TG02 steel bellows with pressure

由试验结果可知:(1)在膨胀压力由3 MPa逐渐增大至8 MPa的过程中,波纹管截面形状变化显著,特别是凹槽处位移量较大,在压力超过10 MPa后,波纹管变形量逐渐减小,当膨胀压力超过最大压力时,波纹管会发生爆裂;(2)TG02波纹管的现场试验结果与有限元模拟结果基本一致(见表4),验证了TG02材质具备良好的膨胀性能,可进行下一步机械膨胀试验;(3)TG03波纹管的试验结果与模拟结果相比,膨胀后外径极值与膨胀压力均有减小,但仍满足波纹管的性能要求,可以继续试验。

注:TG03波纹管最大膨胀压力为12.5 MPa,膨胀后截面尺寸D1=119 mm,D2=137.8 mm,D=137 mm

图10 TG03波纹管直径随压力变化曲线Fig.10 Diameter changes of TG03 steel bellows with pressure

表4 TG02和TG03波纹管数值模拟结果与现场试验结果的对比Table 4 Comparison of simulation results of TG02 and TG03 bellows with their field test results

4 结论

本文在总结石油和地质领域波纹管应用情况的基础上,通过理论分析、有限元模拟和室内试验,归纳整理了一套适用于Ø120 mm井眼的可膨胀波纹管的设计参数,以实现波纹管封隔复杂地层、补贴破损套管的功能为出发点,将波纹管膨胀后的外径极值和椭圆度、管材的屈强比和延伸率等多个参数作为评价指标,设计出了合理实用的可膨胀波纹管截面形式,为小口径8字形波纹管技术的成功应用奠定了基础。研究得到了以下结论:

(1)为使波纹管能够顺利下入Ø120 mm井眼,应选用外径为140 mm的圆管作为母管。

(2)通过对不同壁厚的波纹管进行水力膨胀数值模拟,对比模拟结果后得到如下规律:波纹管壁厚越薄,膨胀效果越好,但壁厚必须满足抗外挤强度和抗内压强度条件。

(3)针对不同材质波纹管的数值模拟结果和室内试验结果表明,适用于Ø120 mm井眼的8字形波纹管,其材质应符合如下条件:屈强比≤0.6;延伸率δ≥25%;抗拉强度σb≥410 MPa。室内试验所用的TG02和TG03材质、壁厚为4 mm的波纹管膨胀性能较好,能够满足钻探现场的使用要求。