4000 m地质岩心钻机在天津东丽区地热资源调查中的示范应用

2019-02-13高鹏举刘凡柏王跃伟任启伟胡志兴李文秀裴森龙

高鹏举, 刘凡柏, 王跃伟, 任启伟, 胡志兴, 李文秀, 裴森龙

(1.中国地质科学院勘探技术研究所,河北 廊坊 065000; 2.河北省煤田地质局第二地质队,河北 邢台 054000;3.有色金属矿产地质调查中心,北京 100012)

0 引言

4000 m地质岩心钻机(XD-40型钻机)是由中国地质科学院勘探技术研究(以下简称勘探所)牵头自主研发的深部矿产资源勘查技术装备,该钻机试制完成后需要进行野外生产试验,对钻机的设计、制造质量及主要性能进行验证。结合由勘探所承担的地质调查子项目“京津石地热资源调查”进行生产试验。承担终孔直径216 mm、孔深4000 m地热调查井(井号:CGSD-01)开钻至二开完钻期间钻进、取心、下套管等工程任务。CGSD-01井由河北省煤田地质局第二地质队承担施工,于2017年11月20日开钻,至2018年4月2日,钻进深度达2258.83 m,完成二开钻井工作,钻机完成生产示范应用。

1 试验条件

1.1 工作范围及交通

钻井位置在天津市东丽区丽湖环路西南角,工作区范围为丽桐路以西,新地路以东,新杨道以北,锦鲤道以南(见图1)。该地区地形平坦,地势较低,平均海拔1.9 m。工作区紧邻宁静高速、京津高速,毗邻天津滨海国际机场及天津港,交通便利,四通八达。孔位向南约165 m为新地河,约245 m处为北环铁路;向西约485 m处为宁静高速;向北及向东为芦苇滩地,地面有积水坑,需做场地平整处理。

图1 钻井位置图Fig.1 Drilling position

1.2 地质情况

工作区所处大地构造位置为华北准地台(Ⅰ)-华北断坳(Ⅱ)-沧县隆起(Ⅲ)-潘庄凸起(Ⅳ)的中部东侧[1-3]。潘庄凸起位于沧县隆起北段,北以汉沽断裂为界与王草庄凸起相邻;西以天津断裂为界与大城凸起相邻;东以沧东断裂为界与黄骅坳陷相邻;南至海河断裂。潘庄凸起基岩地层主要是中、新元古界、古生界地层,盖层为新近系的馆陶组、明化镇组和第四系。

早奥陶世本区为海相浅水台地碳酸盐岩沉积环境,沉积了以微晶灰岩,白云质灰岩,微晶白云岩为主的碳酸盐岩地层,沉积厚度500 m左右。中奥陶世峰期后,发生海退,直到中生代进入板内裂谷发育期,形成凹陷并在其中沉积了中生界。在新近纪,地质构造演化进入裂谷坳陷期,开始接受新近系沉积,期间经历了长达300~410 Ma的风化剥蚀。在奥陶系与上覆中生界、新近系之间形成区域不整合面,不整合面以上沉积了河流相陆源碎屑岩。由于经历了长期沉积间断,经暴露、淋滤和风化剥蚀,使得奥陶系上部碳酸盐岩发生了较强的岩溶作用,在潘庄凸起西南部形成了“潜山型”古风化壳岩溶。

1.3 钻井结构

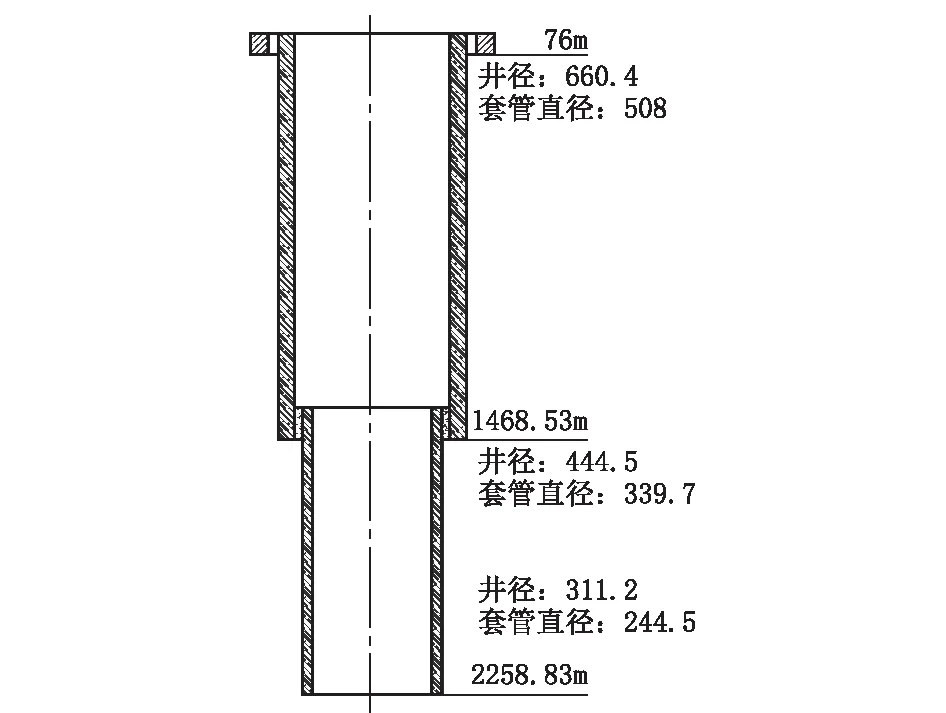

XD-40型钻机完成施工0~2258.83 m井段。使用Ø660.4 mm钻头钻进76 m,而后下入Ø508.0 mm导管并固井,对该井段松散地层封固,确保以下井段的施工安全。一开使用Ø445 mm钻头钻进1468.53 m,钻入寒武系10 m,下入Ø339.7 mm技术套管,封隔上部易坍塌、易漏失地层。二开使用Ø311.2 mm钻头钻进深度2258.83 m后,下入Ø244.5 mm技术套管,封隔寒武系、青白口系易漏失地层以保证抽水水量。井身结构如图2所示。

图2 CGSD-01井井身结构Fig.2 Casing program of well CGSD-01

2 生产条件

2.1 井场布置

井场征地15.4 km2,钻场周围有消防道、排水沟。按照施工要求做好钻前三通一平、设备进场安装,井场布置如图3所示,施工现场如图4所示。

2.2 钻井设备配置

1-机长房;2-岩心房;3-工具房;4-综合房;5-防火砂;6-井控房;7-放喷管线;8-水罐;9-柴油机房;10-配电房;11-气源房;12-主绞车平台;13-逃生滑道;14-钻机平台;15-泥浆泵;16-泥浆罐;17-废浆池;18-泥浆材料安置点;19-滑道;20-管架;21-会议室;22-仪器监控房;23-井队生活区;24-指挥部生活区;25-卫生间

图4 XD-40型钻机外貌图Fig.4 The appearance of XD-40 rig

钻机主要技术参数如表1所示,其他配套装置如表2所示。

2.3 钻机就位

表1 XD-40型钻机主要技术参数[4-6]Table 1 Main technical parameters of XD-40 rig[4-6]

表2 其他配套配置Table 2 Other matching configurations

2.3.1 安装

项目组研究设计了一种新型的垂直起升的钻塔井架结构,总体上分为天车、井架、底座、二层台4大部分组成。K形井架为金属桁架结构,共分七段,采用液压油缸、钢丝绳实现井架分段垂直升降,节约了占地面积,提高了安全性能。

2.3.2 调试

调试前,钻机各部件加注润滑油、润滑脂、燃油、液压油及冷却水,检查电缆、管线的连接和密封并确认正确、可靠,对各部件进行调试。

调试内容主要有: VFD系统供电系统调试、电气传动系统调试、司钻控制室调试、仪器与仪表系统调试、气源系统设备调试、液压系统调试、绞车运转调试、转盘运转调试、钻井仪表调试、液压与气动机具调试、高压管汇调试、钻机监视与通讯系统调试、全机联动调试。

3 示范应用情况

2017年11月20日开钻,于2018年4月2日,钻至2258.83 m,井径311 mm。具体包括导管钻井、下导管,一开钻井、下套管,二开钻井、取心。历时123 d,施工时间跨度比较长。

3.1 导管段

2017年11月20日正式开钻,至2017年11月23日钻进深度76 m,完成导管段钻进。2017年11月24日下入Ø508 mm导管,共75 m,固井、候凝。钻具组合为: Ø660.4 mm牙轮钻头+Ø203 mm钻铤+Ø178 mm钻铤+Ø127 mm钻杆+108 mm方钻杆。采用不分散聚合物钻井液,钻井液配方为:1 m3清水+3.91%膨润土+0.35%CMC+0.57%钠盐+2.17%SAS +0.43%RH-3+0.35%RH-4。

3.2 一开

2017年11月27日开始一开钻井,井径445.5 mm,于2018年1月6日完成钻进深度1468.53 m,完成一开钻井及取心。2018年1月9日下入Ø339.7 mm套管,共1464 m,固井、候凝。全面钻进钻具组合: Ø444.5 mm牙轮钻头/PDC钻头+Ø203 mm钻铤+Ø178 mm钻铤+Ø127 mm钻杆+108 mm方钻杆;取心钻具组合: Ø216 mm取心钻头+岩心管+Ø178 mm钻铤+Ø127 mm钻杆+108 mm方钻杆。一开钻井液与导管段相同,使用不分散聚合物钻井液。

3.3 二开

2018年1月15日开始二开钻井,井径311 mm,于2018年4月2日完成钻进深度2258.83 m,完成二开钻井及取心。全面钻进钻具组合:Ø311 mm牙轮钻头/PDC钻头+Ø203 mm钻铤+Ø178 mm钻铤+Ø127 mm钻杆+108 mm方钻杆;取心钻具组合:Ø216 mm取心钻头+岩心管+Ø178 mm钻铤+Ø127 mm钻杆+108 mm方钻杆。采用钾基(抑制性)钻井液体系,钻井液配方为:1 m3清水+3.91%膨润土+0.35%KPAM+0.57%钠盐+1.30%KAHM+1.30%SMT+0.65%DFD-140+1.30%QS-2+0.43%RH-3+0.35%RH-4。各开次钻进工艺参数如表3所示。

表3 钻进工艺参数Table 3 Drilling parameters

4 钻进效果

4.1 钻井进尺

工程进度如图5所示,日进尺如图6所示。

2017年11月20日至2017年11月21日钻前准备,用时2 d。

2017年11月22日至11月23日导管段钻进,用时2 d,进尺76 m,平均日进尺为38 m。

2017年11月24日至2017年11月26日为导管段固井候凝,用时3 d。

2017年11月27日至2018年1月4日一开段钻进,进尺1392.53 m,用时39 d平均日进尺为35.70 m。

图5 钻井深度图Fig.5 Drilling depth along with the date change

图6 钻井日进尺图Fig.6 Daily drilling footage

2018年1月5日至2018年1月13日一开测井、固井、候凝,用时9 d。

2018年1月14日至2018年4月2日二开钻进,进尺790.3 m,共79 d,其中2018年2月11日至2018年2月21日春节放假11 d,2018年2月27日至2018年3月7日维修变频器9 d,二开实际钻进59 d,平均日进尺为13.39 m。

4.2 时间利用

此次施工为探采结合井,设计要求每钻进100 m,取心一次,导致频繁起下钻,具体时间利用如图7所示。纯钻进时间占41.10%,提下钻时间占28.29%,钻机故障、设备保养占7.83%。

图7 时间利用图Fig.7 Time utilization chart

5 钻机性能表现

5.1 总体性能

在钻进过程中,钻机使用Ø127 mm钻杆,钻进深度达到2258.83 m,超过钻机额定钻深能力,钻机的主要技术性能得到验证。通过现场试验,钻机的优点主要有:

(1)钻机操作简单方便,人机配合友善。

(2)司钻操作台各项数据显示明了,可以帮助司钻清晰准确地判断出井内和周围设备的运转情况。

(3)设备自动化程度比较高,大大减轻了工人的工作强度。

(4)井架垂直起升安全可靠,并节省占地空间。

(5)电机自带加热功能,可靠实用,解决了在寒冷地区不易启动的问题。

(6)钻机主要执行部件采用交流变频电机作为动力,可更好地实现钻探工程的低碳节能与环保。

5.2 各系统性能

5.2.1 提升系统

提升系统采用主绞车加游动滑车方式,提升能力大,便于处理孔内事故,空钩运行速度大,节省提下钻时间,提高钻探效率,实现负载悬停,简化操作,提高处理事故能力[7-9]。

根据设计书要求,提升系统提升力800 kN,主绞车单绳最大速度3 m/s。在一开下套管时提升力最大达到900 kN,大钩空载运行时单绳最大速度达到8 m/s,已经超过设计要求。

勘探所自主研发的主绞车采用变频电机驱动,采用交流变频控制技术,实现智能化控制,如图8、图9所示。配备小功率送钻电机,闭环控制实现钻压、钻速在设定范围内稳定可调,送钻平稳精确。配有2处过卷阀防碰、1处游车防碰,有效防止误操作导致的安全事故。液压盘刹制动,满足自动紧急制动[10]。主绞车电加热功能配合润滑系统,保证在寒冷环境下,绞车能够正常工作。

图8 主绞车及润滑系统Fig.8 Main winch and lubrication system

图9 主绞车防碰与天车防碰Fig.9 Anti-collision of main winch and crane

5.2.2 回转系统

XD-40型钻机配备转盘和顶驱两套回转系统,根据此次工程钻进工艺要求,采用转盘系统进行施工。转盘系统由变频电机通过万向轴连接转盘,控制部分采用先进的交流变频调速控制技术,具有无级调速、起动、制动、过载保护等性能,提高了效率、减少了振动、在可靠性方面具有明显的优越性[11-12]。

根据任务书要求转盘最高转速80 r/min,最大扭矩20 kN·m。在工作中用到的转盘最高转速为75 r/min,最大扭矩为10.5 kN·m,如图10所示。

图10 回转系统转速表与转矩表Fig.10 Rotary system tachometer and torque meter

5.2.3 液压系统

钻机液压系统选用先进的负荷敏感控制系统、恒压控制系统等,实现了液压系统的高效运行。通过生产试验证明液压系统的控制原理及控制方式适合现场工况,匹配的液压元器件适宜耐用,系统散热及温升正常。

液压系统能够顺利实现钻塔升降、盘刹开合、猫头工作、动力钳工作等功能。盘刹控制回路工作压力稳定为7.5 MPa。辅助回路工作压力稳定为16 MPa,油温为20 ℃,如图11所示。

图11 液压站及压力显示Fig.11 Hydraulic station and pressure display

5.2.4 交流变频控制系统

XD-40型钻机采用先进的全数字交流变频控制技术,使用AC-VFD-AC交流变频方式驱动钻机主要执行部件(绞车、顶驱、转盘等部件)[13-15],变频器如图12所示。控制方式使用带编码器高精度速度闭环控制与不带编码器的矢量控制,实现了对转矩、速度、加减速度及位置的控制,能够满足钻井工艺要求。

图12 变频器实物图Fig.12 Physical diagram of frequency converter

控制系统主要技术特点为采用主站、从站分布式布局设计,通过现场总线PROFIBUS-DP协议,连接到人机交互界面和变频器控制单元。人机交互界面,可实现设备远程启停操作,实时设备数据显示。同时系统采用上位机系统,采集现场设备运行数据,实时显示运行参数,备份钻井过程中的钻井参数、电机参数等。实现了主绞车四象限运行,完美的实现绞车从0速到给定速度的无级调速,优秀的DTC(直接转矩控制)控制性能满足绞车在重载下的低速运行及零速悬停。

实现了转盘低速运行及零速大扭矩停车功能,完备的系统控制防止转盘在负载扭矩突然增大时发生倒转。

5.2.5 操控及仪表参数监控系统

系统采用西门子S7-300系统实现逻辑控制,通过PROBUD-DP网络与司钻房内HMI、PC柜内工控机、变频器实现通讯及控制。工控机主要用于装置参数显示、数据记录、故障报警输出等,如图13、14所示。

图13 司钻房及监控Fig.13 Drilling room and monitoring screen

操控系统配备独立的司钻室,对钻机的各执行机构实现集中控制,方便快捷,工况参数数字化显示。实现了执行机构控制的精准化、轻便化,实现了电液比例控制、电子控制等多种控制方式整合应用。监测系统高度集成,实现对设备运行及钻进工况参数进行实时检测记录。

5.2.6 数据存储系统

配套工控机具有数据存储功能,参数为研华工控机。参数如下:机箱IPC-610MB-25LDE/主板AIMB-701vg/CPU:i3-3220/内存:4 G/硬盘:1 T/DVD/。可将钻机工作过程中工艺参数、部件运行参数、电机运行参数等存储起来,并具有实时显示、后期查看等功能,如图15、16所示。

5.2.7 钻机底座及钻塔

钻机底座与钻塔为模块式,具有较强的灵活性,运输方便。采用销轴连接,拆装方便。根据在中试基地及现场的拆装经验,完成钻机装配需要6 d,拆卸需要3 d。

底座采用桁架结构。强度、刚度满足钻探设备承重及钻进时稳定性要求,5 m的高度满足现场井控及钻井液固控管线要求。

图14 工控机参数显示画面Fig.14 Industrial computer parametric display screen

图15 数据实时记录显示Fig.15 Data real-time recording and display

图16 数据存储及查看Fig.16 Data storage and viewing

钻塔采用液压垂直起升方式,安全平稳,占地面积小。净空高度31 m,满足提19 m立根的要求。

6 问题及完善点

(1)优化钻机总体布置,主要对底座、VFD房、空压机等部件位置进一步优化。底座上应标明孔口的尺寸位置,优化底座模块间安装顺序,以便于安装。塔梯、护栏应做到形式统一、标号、清晰,以利于安装。拆装钻机注意保护电缆接头。

(2)主绞车工作时,平台颤动较大,加装支撑;保护罩上开窗,便于润滑;主绞车无排绳器,钢丝绳晃动明显,应加装排绳器。水龙头盘根密封效果差,更换为加布盘根;水龙头润滑箱无标尺,无法确定润滑油位置,不利于保养。高压立管在塔架上的固定位置与设计有出入,影响立管管路的布置。立管压力管路天冷冻住,影响数据显示,加装加热装置。起塔系统的斜撑位置造成钻台人员走动不便。液压油箱无液位报警装置,不利于液压系统的保护。

(3)VFD房配电室应加装应急电源开关与发电机接口,在停电时可做出应急操作;VFD房外制动电阻风扇功率偏小,导致散热不及时,加装大功率风扇。电控系统增加盘刹与绞车运行逻辑控制程序,防止刹车时运行绞车。

7 结论与建议

XD-40型岩心钻机在野外生产示范试验中,展示了它的全面性能,具有较高的机械化、自动化水平,配有高精度仪表及钻参系统,满足金刚石绳索取心、冲击回转、定向钻进等深孔地质钻探工艺要求,在以后的深部矿产资源勘查中能够发挥更大作用。

该钻机为多功能钻探装备,试制成功后,既可用于深孔岩心钻进,也可用于我国地热资源调查、浅部石油勘探,以及新兴能源如煤层气、页岩气、干热岩等的勘探。既可以打丛式井,又可以钻进定向孔,有非常大的潜在市场,技术成果应用转化的前景良好,成果应用时间长,可得到持久的预期经济和社会效益。