滚动轴承接触疲劳失效的影响因素及其研究现状

2019-02-12雷建中扈林庄

郭 浩,雷建中,扈林庄

(洛阳轴承研究所有限公司,河南 洛阳 471029)

0 引言

滚动轴承作为支承和传递载荷的基础部件,应用非常广泛。随着科学技术的发展,滚动轴承的应用范围逐渐扩大,尤其在苛刻环境条件下,如高温、高速、重载、强磁大电流等[1],必然要求滚动轴承具备更优的性能。然而,滚动轴承的制造过程,如材料冶炼、机加工成型、热处理、磨削工艺、装配工艺等诸多因素,均影响轴承的性能。不仅如此,滚动轴承服役时,由于接触面材料表层要承受较高的循环应力以及环境因素的作用,还会发生微观组织结构变化,最终使材料损伤并引起轴承失效。

滚动轴承作为基础零部件,一旦失效,可能引起相应工程设备或重要产品的故障并造成重大损失,因此,国内外开展了较多关于滚动轴承失效的研究。有关滚动轴承接触疲劳失效的研究,主要包括:滚动轴承接触疲劳失效的特定影响因素研究,滚动轴承接触疲劳寿命模型研究,以及滚动接触疲劳失效机理研究等。同时ISO15243—2004也总结概括了滚动轴承失效的类型[2],其中包含滚动接触疲劳失效。然而,滚动轴承接触疲劳失效仍有较多待解决的问题,如:润滑机理及其与轴承接触疲劳失效的关系,材料夹杂物的尺寸、类型、分布对滚动接触疲劳失效的影响和机理等。因此,本研究以轴承的制造过程和服役过程为主线,系统阐述不同阶段滚动轴承接触疲劳失效的影响因素及研究现状,并提出相应的预防措施。

1 材料质量

滚动轴承材料的优劣显著影响滚动轴承的性能高低,而轴承材料质量又不可避免地会受其化学成分、冶炼技术、生产工艺的影响。当前,对材料质量影响滚动轴承接触疲劳失效的研究主要集中于钢的内部缺陷。

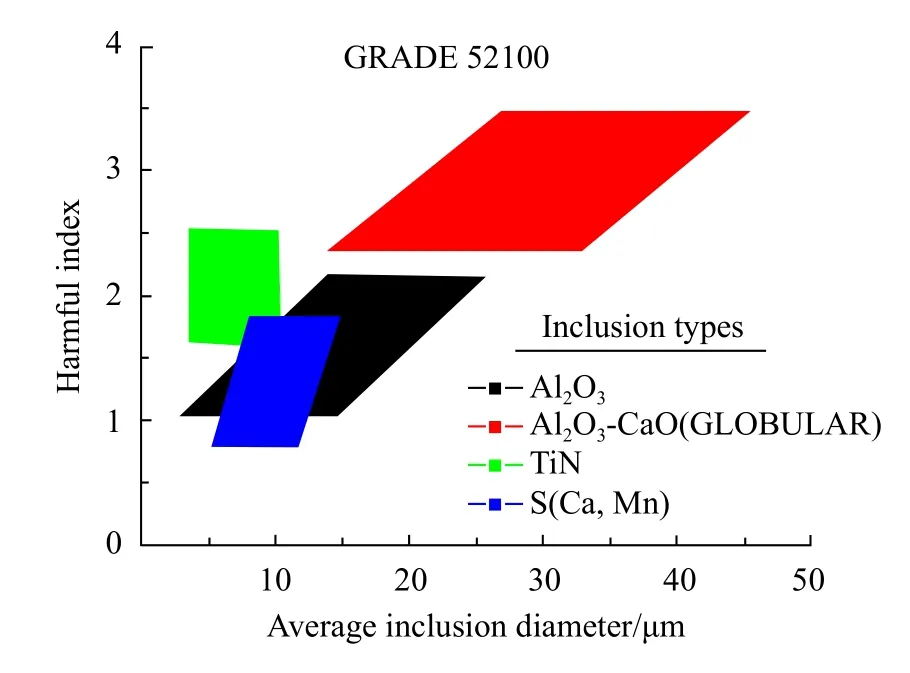

钢的冶炼过程中有时会产生一些内部缺陷,如气孔、夹杂物等,这必然会影响轴承材料性能。裂纹易萌生于气孔边缘,并以剪切模式Ⅱ和模式Ⅲ扩展(见第5 部分),同时孔洞的形状、深度也对裂纹的萌生和扩展有影响。图1 显示了AISI52100钢基体夹杂物尺寸类型的有害指数关系[3]。由图1可以看出,钢基体夹杂物主要包括氧化物、混合氧化物、钛化物(碳化钛和氮化钛)、硫化物。已经证实,滚动接触疲劳寿命与总O 含量有相关性[4],因为O 原子多是以氧化物的形式存在,并且O 含量高,夹杂物颗粒大,滚动接触疲劳寿命与最大夹杂物有关[5],而与夹杂物类型关系不大[3]。因此控制O 含量是有效的。

图1 钢基体中夹杂物尺寸类型有害指数[3]Fig.1 Harm index of inclusion size in steel matrix

Ti 主要来源于钢铁冶炼过程中使用的铁合金或废料,含量较低,其基体主要以钛化物(碳化钛和氮化钛)形式存在。因此,一方面可以减少炉渣氧化钛含量,另一方面也要严格控制N 含量(质量分数<1×10−3%),减少氮化钛的形成[6]。随着轴承钢冶炼水平的提高,特别是在轴承承受重载的条件下,各种夹杂物均会促进裂纹萌生。文献[7]研究了硫化物对裂纹萌生的影响,发现裂纹起源于硫化物端点,沿着载荷移动的方向扩展,并且平行于载荷运动方向的硫化物大小控制着滚动接触疲劳寿命。

虽然在一定程度上了解了不同类型夹杂物对滚动接触疲劳寿命的影响,但基体夹杂物往往不是单一的,如何确定多种夹杂物共同影响滚动接触疲劳寿命,甚至定量分析复合夹杂物与滚动接触疲劳寿命的关系仍是难题。不仅如此,夹杂物位于基体内,如何有效评估夹杂物尺寸、位置、三维特征并标准化,也是当前难题之一。最后,如何采取措施有效地控制夹杂物、提高轴承寿命也是当前需要解决的问题之一。文献[8]采用极值统计估算微观夹杂物和超声波测试宏观夹杂物结合,更能有效评估钢的纯洁度;文献[9]开发了基于夹杂物的疲劳寿命方程,并考虑夹杂物大小、深度、数量以及硬度对寿命的影响;文献[10]采用HIP(热等静压)处理提高夹杂物与基体的结合力来提高轴承寿命,调整热处理温度以及适当加入或改变微量合金元素含量,也是提高轴承寿命的方法之一。这些具有一定启迪意义,为进一步研究夹杂物对滚动接触疲劳寿命的影响提供了思路。

2 加工工艺及热处理质量

成品轴承零件的性能与轴承的加工工艺及热处理质量有关。随着钢材冶炼水平的提高,钢材质量也有了大幅度的提升。此时,轴承的加工工艺(包括热加工和冷加工)则日益受到重视。如棒料和管材在生产期间,其力学性能有方向性,而锻造的套圈则趋于各向同性。研究表明,工具磨损以及机加工条件[11]均影响表面显微硬度和残余应力分布,进而影响疲劳寿命。当然,改进加工工艺的同时应避免常见的加工缺陷如硬车削白层组织(图2)、锻造裂纹、锻造过烧组织、磨削烧伤以及磨削裂纹(图3)等。

机加工使轴承零件成形,而热处理则保证了轴承零件的性能(硬度、强度等),因此,热处理质量对轴承零件质量影响较大。常见的热处理质量问题有表面脱碳超标、硬度不合格、淬火裂纹以及尺寸变形等。同时,高碳轴承钢还易于出现较严重的网状碳化物,5 GPa 加速试验表明,网状碳化物对接触疲劳性能不利。通过终锻温度以足够快的速率冷却或正火后进行渗碳体球化退火,可以把网状碳化物的级别降低,碳从渗碳体向位错迁移是碳化物溶解的主要机制[12]。另外,可以通过最优热处理抑制夹杂物附近微孔的形成,从而提高轴承零件的性能。

图2 硬车削白层组织图片Fig.2 White microstructure by hard machining

图3 外圈滚道面磨削裂纹热酸洗形貌Fig.3 Surface grinding cracks of outer ring raceway after hot pickling

采取不同措施提高轴承寿命是永恒的追求,轴承的失效多数为表层损伤,故表面处理技术也逐渐成为当前研究的主要方向之一,如离子注入技术、表面镀膜技术、激光表面处理、超声波纳米表面改性、喷丸强化,渗碳以及碳氮共渗等。不仅如此,采用不同工艺细化晶粒[13]也是提高轴承寿命的方式之一。

3 表面状态

受机加工水平影响,套圈表面不是绝对光滑的,微观分析其表面形貌存在较多凸起和凹坑,常以表面粗糙度Ra(表面标准偏差Rq,表面倾斜度Rsk,表面峰度Rku)表述。也有研究已证实,表面粗糙度影响滚动轴承接触疲劳寿命[2,14-15]。一方面,表面粗糙度影响润滑膜的形成能力,甚至改变润滑机制[16]。研究认为沟道表面粗糙度纹理垂直运动方向,有利于润滑油膜的形成,若表面粗糙纹理平行于运动方向,则减小润滑膜厚度[2],同时给出了参数Λ来表征粗糙度与润滑油膜厚度的关系,见式(1)。文献[17]的试验表明,薄油膜区(Λ<1),横向表面的油膜厚度会因粗糙峰变形引起滑-滚比增加,但Λ>3 时,粗糙峰变形可以被忽略,实际多数轴承处于部分弹流润滑状态即(Λ=1~2)。另一方面,表面粗糙度改变接触面载荷分布。可以理解,表面峰位置承受较大载荷易于引起应力集中,加速表面裂纹形成,最终影响轴承滚动接触疲劳寿命。虽然增加表面粗糙度减少滚动轴承接触疲劳寿命已是事实,但也不是表面粗糙度越小,滚动接触疲劳寿命就越高,这与润滑机制及服役条件有关。文献[15]研究表明,若使表面产生织构(含有较多深度0.6 μm 的浅压痕)则有利于提高疲劳寿命,织构作用取决于润滑机制、接触压力以及滚滑条件等。虽然通过上述定性研究可以增加材料硬度,减少应力集中,甚至改变材料性能,降低表面粗糙度来提高滚动接触疲劳寿命[14],但还不能真正了解滚动接触过程中表面粗糙度瞬时状态及其评估对滚动接触疲劳寿命的影响,故寻求减小粗糙度对滚动接触疲劳的影响同时又不影响其他性能的综合方法是当前研究的热点。

式中,h0为最小油膜厚度,Sr为滚道表面的均方根粗糙度,SRE为滚动体表面的均方根粗糙度。

同时,套圈接触表面若存在微观缺陷,如压痕、划伤以及其他表面质量问题(如腐蚀),则均易引起滚动轴承表面剥落。事实上,轴承接触面微观缺陷可能产生于轴承生产过程,也可能与服役过程中硬颗粒的作用有关,并且缺陷的产生无规律可寻。因此,试验模拟真实的表面缺陷产生并评估其对滚动接触疲劳寿命的影响就变得非常困难,故研究通常是以预制表面缺陷来实现[16]。另外,表面腐蚀及润滑剂腐蚀均会改变滚动轴承接触表面状态,进而影响滚动轴承接触疲劳寿命。由此认为,如何有效、科学地表征表面缺陷特征及真实评估其对滚动轴承接触疲劳寿命的影响,是当前亟待解决的问题。

4 设计与装配

轴承单元包含内圈、外圈、滚动体及润滑介质,它们组装在一起互相作用,必然会影响轴承单元的寿命,因此,良好的轴承设计对滚动轴承接触疲劳寿命至关重要。研究发现,滚动体与内外圈硬度差、轴承类型、载荷分布、滚动体与沟道一致性[17]以及内部游隙等,均影响滚动轴承接触疲劳寿命,应通过综合优化设计来提高轴承寿命:如工作游隙应尽可能小,以使轴承的载荷区尽可能大,但同时还应考虑载荷以及工作温度的极端状态,避免轴承游隙太小甚至出现负值,以至于出现轴承过热卡死现象。

单一轴承零件通过适当的装配工艺组装成轴承单元,装配过程也会影响滚动轴承寿命[18]:如装配过程磕碰、划伤或混入异物均会造成轴承接触面的表面缺陷,进而引起轴承运转时早期失效。若轴承装配时沟道面被腐蚀就会降低表面抗疲劳性,引起早期裂纹萌生并导致轴承过早失效。更为重要的是,如果轴承装配不当则会引起载荷分布不均,局部产生应力集中,引起轴承脆断或早期失效。

因此,优化设计和装配工艺是提高滚动轴承接触疲劳寿命的关键措施之一。

5 润滑状态

润滑剂被称为轴承的第五大件,其对滚动接触疲劳寿命的作用日益引起广泛关注。根据不同的润滑剂类型,轴承的润滑方式主要有油润滑、脂润滑,固体润滑。润滑方式不同,则润滑机理不同[1]。另外,轴承服役条件十分复杂,没有任何一种或一类润滑剂能满足所有服役条件。故针对特定的服役条件,在润滑剂中加入合适的添加剂,会对滚动接触疲劳产生影响[19]。

5.1 油膜厚度

滚动接触表面若被润滑剂油膜厚度完全分开,则滚动接触疲劳寿命最长。但如前所述,轴承服役条件十分复杂,不同条件下油膜厚度不同,则滚动轴承润滑状态也发生变化。文献[20]根据油膜厚度详细描述了不同润滑状态的特征。文献[21]研究了应力场和滚动寿命影响因素并进行参数化表达,进而提出弹性流体动压力分布峰值概念;结果表明,压力峰数量减少、半宽和滑动牵引系数以及压峰高度增加,将引起近表面应力场增加,进而导致滚动寿命降低。有趣的是,油膜厚度增加也不总是增加滚动接触疲劳寿命。文献[22]研究油膜厚度参数对小轴承振动及电腐蚀影响发现,油膜厚度增加,轴承振动增加,电腐蚀严重。

5.2 润滑剂的污染

轴承苛刻的服役条件以及轴承运转过程中磨损产生的磨屑、润滑剂极可能被污染,会影响轴承的使用寿命。润滑剂污染可分为固态污染和液体污染。固态污染物主要包含轴承磨损产生的磨屑及外部硬颗粒异物,液体污染则主要包含水及其他非添加剂。研究发现,污染润滑条件不同对轴承寿命的影响也不同。文献[23]研究了污染润滑条件下轴承寿命模型,提出了润滑系数ηb和污染系数ηc的概念。固态污染物主要影响滚动接触表面状态,使接触表面易于产生微裂纹进而加速轴承表面接触疲劳,大幅度减少轴承寿命。

液体污染物主要为液态水通过影响润滑剂特性、接触面特性进而影响滚动轴承接触疲劳寿命。水影响疲劳寿命的主要机制包括水压入表面微裂纹,形成微毛细管,在裂纹中引起水腐蚀和氢脆,加速裂纹扩展[24];与摩擦表面发生化学反应,改变润滑剂和磨损层的表面特性[25]。

5.3 润滑的相互作用

滚动轴承运转过程中润滑剂间以及其与接触表面间相互作用,如发生化学反应等,均会影响滚动轴承接触疲劳寿命。文献[26]研究了疲劳寿命水平、应力/寿命指数和Weibull 分布斜率的影响因素,以添加剂、润滑剂基础剂以及接触表面材料的化学组分为变量,结果表明,随着应力和滑动率变化,润滑剂的化学性质也发生变化。文献[27]在试验条件下发现,湿度对疲劳寿命的影响不大,但湿度与扩散氢含量有关。

不仅如此,当滚动接触表面产生微裂纹时,其与液体润滑剂会相互作用,加速裂纹扩展。裂纹疲劳扩展一般包含3种模式,即张开型、滑开型和撕开型[28](图4)。液体以类似毛细血管缓慢流入裂纹内部或者被裂纹捕捉进入裂纹内部[29],并与裂纹发生作用,进而影响裂纹扩展,最终影响滚动接触疲劳寿命。文献[30]以迭代法评估考虑液体捕获机制的裂纹前部增加机理,认为液体捕获体积取决于载荷加载处裂纹的3D 形貌。文献[31]建立了基于三维椭圆接触并考虑液体增加影响的裂纹增长模型,认为尺寸较大的裂纹,接触压力不能完全密封裂纹内液体,裂纹将以剪切模式扩展。

6 服役环境及条件

图4 裂纹扩展模式[29]Fig.4 Crack propagation model

随着科学技术的发展,轴承的服役环境越来越苛刻,如真空、高温、强磁场、大电流等,这些服役条件必然对滚动轴承接触疲劳寿命产生影响。因此,有必要研究特定环境及服役条件下滚动轴承的特性,以便更好的进行轴承设计。已经开展的相关研究包括:真空大气环境、水和氧气环境、氢和湿度环境、大电流等。高温会导致轴承材料的硬度降低,还影响材料弹塑性能力,如温度升高会加剧回火马氏体的碳扩散,使弹性响应阶段缩短[32]。当然影响滚动轴承寿命的环境因素不是单一的,而且还是动态变化的,因此,在了解特定环境对滚动轴承接触疲劳寿命影响的同时,如何综合评估多重环境下影响滚动轴承寿命的规律是当前研究的难点。

同时,服役条件如高速、重载等也对滚动轴承接触疲劳寿命产生重要影响。虽然滚动轴承的滚动摩擦比滑动摩擦能量小很多,但是任何摩擦都会有能量损失。习惯上以DN 值大小描述滚动轴承转速高低,DN 值增加,一方面单位时间内摩擦引起的温升增加[1],温度增加引起上述的润滑油特性改变,进而影响滚动轴承接触疲劳寿命;另一方面,速率增加,滚动体离心力增加,滚动表层应力分布改变,切向力增加[33],进而对滚动接触疲劳寿命产生影响。更重要的是,滚动体与接触面间的滑动不可避免,滑动会降低球的公转速率,同时,接触表面除了存在法向应力外,还会产生切应力分量,由此产生较高的次表面应力,降低疲劳寿命[1,34]。载荷增加,滚动接触面应力增加且是载荷的函数[35],滚动轴承结构不同,接触面间载荷分布也不同,L-P寿命理论以球轴承和滚子轴承寿命指数分别取3 和10/3[1]。不仅如此,轴承运转过程中载荷作用产生的应力(表面和次表层应力)不是一成不变的,且其与磨加工引起的残余应力相互作用。如何真实理解滚动轴承运转过程中表层及次表层应力变化规律及其对滚动轴承寿命的影响是需要解决的问题之一。

7 结束语

本文以轴承的生产过程和服役过程为主线,从材料质量、加工工艺、热处理质量、表面状态、润滑状态、设计与装配、服役环境及条件等方面概括了滚动轴承接触疲劳失效的影响因素。然而,实际滚动轴承接触疲劳失效并不是单一因素引起,而是多种因素耦合导致轴承的最终失效。因此,在对轴承生产全过程进行控制的同时有必要对具体失效轴承进行全面地失效分析,以便从诸多影响因素中查找出最主要因素,为优化轴承设计和延长其滚动接触疲劳寿命提供理论支持。