发动机高压燃油泵开裂分析

2019-02-12都建京魏振伟赵文侠刘昌奎

都建京 ,魏振伟 ,2,3,*,赵文侠 ,2,3,刘昌奎 ,2,3

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中航工业失效分析中心,北京 100095)

0 引言

航空发动机作为飞机唯一的动力来源,其服役稳定性直接影响着飞机的飞行安全。研究统计表明,航空发动机燃油系统故障总数最多且平均故障间隔时间最短,是最为薄弱的子系统[1]。高压燃油泵作为燃油系统的关键组成部分,其作用是提供发动机稳定工作所需的燃油。变形铝合金因其具备自身钝化以及低密度等优点通常作为燃油泵首选材料,经过表面阳极化处理的铝合金制件无论是在空气中还是燃油环境里均具有较好的抗腐蚀性以保证稳定工作。但是铝合金构件即使经过表面处理,依然受到环境的影响,产生点蚀。点蚀损伤在载荷作用下易萌生裂纹,从而缩短结构疲劳寿命,降低结构剩余强度[2-3],使得发动机整体工作稳定性和安全性大打折扣。点蚀的产生对于铝合金结构件来讲是一个较为复杂的过程,环境的因素、结构件合金微观组织均匀性等均会导致局部点蚀电位的下降[4],从而发生局部点蚀。点蚀作为航空发动机用铝合金结构件一个较为频发的故障模式越来越受到重视。

发动机高压燃油泵经过2 次长试,服役时间超过700 h,在发动机长试中燃油泵工作情况正常,功能、性能满足技术协议要求。第二次长试结束后,按例对泵进行返厂检查,发现泵壳体出油口出现裂纹。燃油泵工作环境油温为(25±5) ℃,出油口最大设计压力为(20.6±1) MPa,最大实测压力为21.2 MPa。燃油泵壳体材料为2A14 铝合金,T6 状态,壳体表面经铬酸阳极化处理,阳极化层厚度不低于2 μm,出油口内表面根部R 设计值为0.3~0.5 mm。

本研究对燃油泵壳体荧光显示区域进行宏观观察,利用扫描电子显微镜对裂纹及其断口进行宏、微观观察及能谱分析,利用光学显微镜、显微硬度计对裂纹及其附近基体合金不同位置进行金相检测、硬度检测以及表面形貌观察,采用ANSYS分析软件对燃油泵根部R 角尺寸与受力情况之间的关系进行分析,确定燃油泵壳体开裂性质,并分析开裂原因。

1 试验过程与结果

1.1 宏观观察

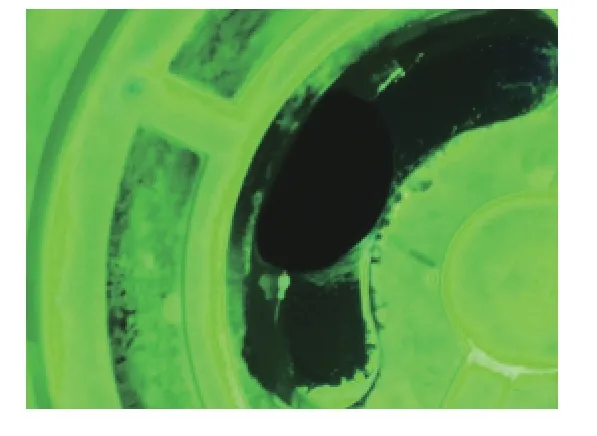

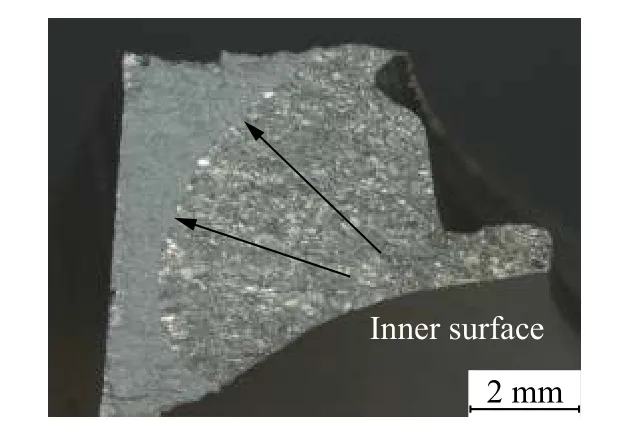

燃油泵壳体上端有一个进油口、一个出油口,出油口通过带螺纹的导管引出,导管不接触出油口根部,在出油口根部通孔两侧拐角位置出现裂纹(图1 中箭头位置)。荧光显示裂纹沿出油口根部扩展,并贯穿整个壁厚(图2)。将左侧裂纹经人工打开后,利用Leica M205C 体式显微镜观察断口宏观形貌,裂纹向内扩展深度约为5.7 mm,内侧根部倒角为R1(设计要求0.3~0.5 mm),源区位于出油口内表面根部,断面为银灰色,可见反光刻面,人工打开的断裂区呈灰色(图3)。

图1 高压燃油泵宏观形貌Fig.1 Macro appearance of high pressure fuel pump

图2 表面荧光显示Fig.2 Result of surface fluorescence detection

图3 断口宏观形貌(左侧)Fig.3 Macro appearance of facture (left side)

1.2 微观观察

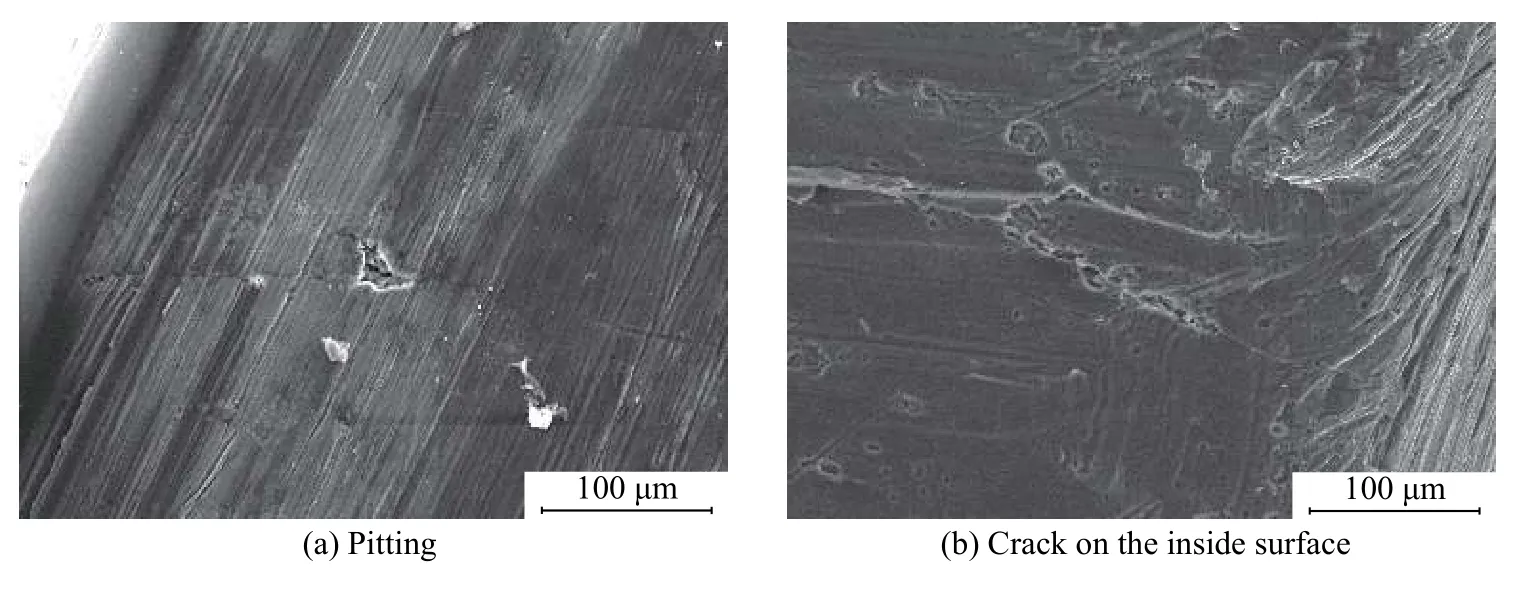

裂纹断口微观形貌见图4。源区表面粗糙,为链状点蚀坑(图4a);裂纹扩展区放射棱线清晰,向外表面及基体内部扩展,放大后可见疲劳条带特征(图4b)。左侧裂纹在外表面从孔边缘延伸到根部,裂纹路径上可见点蚀坑(图5a);内表面裂纹距离根部约0.7 mm,表面可见加工刀痕及点蚀坑,裂纹沿着部分点蚀坑以及加工刀痕扩展(图5b)。

1.3 化学成分分析

对左侧裂纹断口不同位置进行能谱分析,结果表明:源区有大量的C、O 元素以及腐蚀性S 元素,基体元素Fe、Mn、Si 含量较高;断口裂纹扩展区未见腐蚀性S 元素,只有少量的C、O 等污染元素。

1.4 硬度检测

对壳体断口边缘进行显微硬度测试,对基体分别进行显微硬度及布氏硬度测试,断口边缘和基体组织硬度未见差异,基体硬度为HB 133~152,符合GJB2351 关于2A14-T6 的硬度要求(HB≥120)。

图4 裂纹断口微观形貌Fig.4 Microstructure of fracture

图5 左侧R 角表面微观形貌Fig.5 Micro appearance of surface at R corner

1.5 金相检验

截取断口截面进行金相组织检测,断口边缘和基体组织未见明显差异,组织均为α 基体上分布着白亮色Al2Cu 及黑色链状杂质相AlMnFeSi,未见过热或过烧特征。

2 分析与讨论

燃油泵壳体出油口内表面左、右R 角根部开裂,裂纹长度均约5.7 mm。左、右两侧可见5~6个小线源,其中左侧的5个小线源中存在1 条沿加工刀痕开裂的源区,其余小线源均为链状点蚀坑;源区开裂后向基体内部及外表面扩展,扩展区的扩展棱线清晰,放大后可观察到清晰的疲劳条带特征,未发现有腐蚀特征。由此可知,该燃油泵壳体裂纹开裂性质为疲劳断裂。

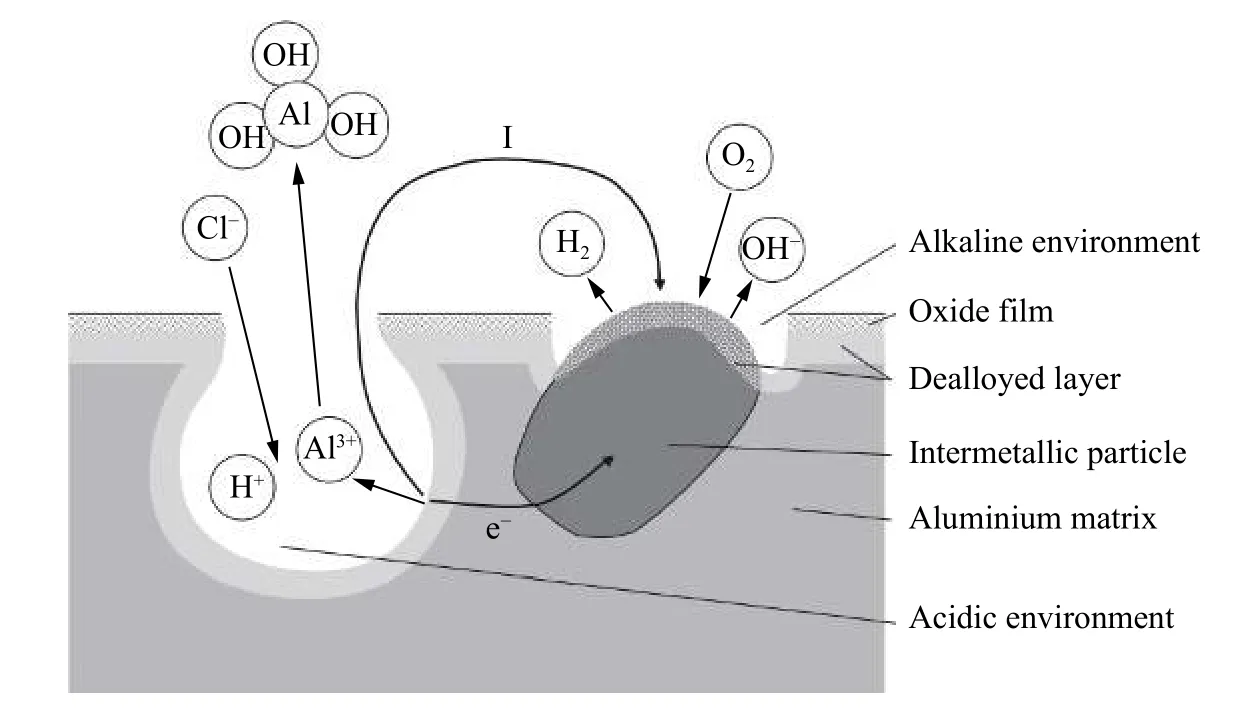

裂纹起源于点蚀坑,能谱分析结果显示,点蚀坑有大量C、O 元素以及腐蚀性S 元素,且基体元素Fe、Mn、Si 含量较高,2A14 铝合金中存在链状AlMnFeSi 相。发生点蚀损伤与金属构件表面组织结构的不均匀性,尤其与表面的夹杂物、表面保护膜的不完整性有关[5]。铝合金属于具备自我钝化功能的材料,高压燃油泵壳体经过铬酸阳极化处理后在壳体表面产生了厚度约2~4 μm 的阳极化膜,之所以能发生点蚀,主要是因为燃油泵工作环境中带有腐蚀性离子以及溶解O 或氧化剂存在于溶液中(该故障件实际工作时间已超过700 h),经过排查发现腐蚀性S 元素主要来源于燃油,测得燃油中的含S 量为0.161%(符合标准≤0.2%)。但是,除了燃油中自带的腐蚀性S 元素,在空气中也含有微量的硫化物、氧化物等,这些腐蚀性离子和氧化剂离子吸附于壳体表面钝化膜上,吸附的氧化剂使壳体材料的腐蚀电位接近其自身的点蚀电位,同时壳体材料中析出的金属间化合物存在于壳体表面增加了点蚀的敏感性,使得局部腐蚀电位超过了点蚀电位,此时腐蚀元素阴离子穿过钝化膜与合金中析出的金属间化合物发生化学反应,形成点蚀坑。图6 为典型铝合金点蚀机理示意图[6],化学式(1)、化学式(2)表明铝合金在碱性环境下发生了局部点蚀[7-8]。

图6 典型铝合金点蚀机理示意图[5]Fig.6 Schematic illustration of pitting corrosion on aluminum alloys[5]

腐蚀性元素的出现进一步提高了合金表面局部点蚀发生的概率,无论是燃油中携带的S 元素还是空气中融入的硫化物吸附于燃油泵壳体表面,O 元素和壳体表面链状金属间化合物AlMnFeSi 的出现降低了壳体材料点蚀电位,使得腐蚀性阴离子穿过钝化膜与壳体合金发生化学反应,化学反应式(3)~(6)说明了S 元素和O 元素共同作用于铝合金壳体表面形成点蚀的机理[9-11]。S 及其化合物的出现,对于具有自身钝化行为的合金材料的局部抗腐蚀能力是致命的。过去几十年中,研究人员对Cl-影响铝合金结构件的点蚀机理进行了系统的研究,并得到了丰富的研究成果,形成了离子渗透、表面吸附以及膜破损等理论模型。对于S 及其化合物引起的点蚀机理尚处于研究当中[12],但燃油泵壳体耐腐蚀性试验结果表明:选取另一件使用相同合金材料的燃油泵浸泡于相同的燃油环境中,在受到很小的外加应力条件下依然出现了表面腐蚀特征。能谱分析结果表明,腐蚀产物含有S、Fe、Mn、Si 元素,S 作为腐蚀性阴离子吸附于结构件钝化膜表面,在局部发生硫离子穿透钝化膜并与合金中金属间化合物发生化学反应产生点蚀坑。因此,分析认为,壳体表面的链状点蚀坑是由于链状相AlMnFeSi 长期接触燃油所致。

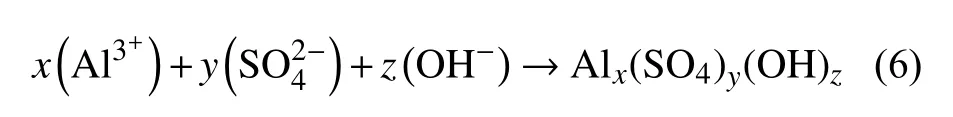

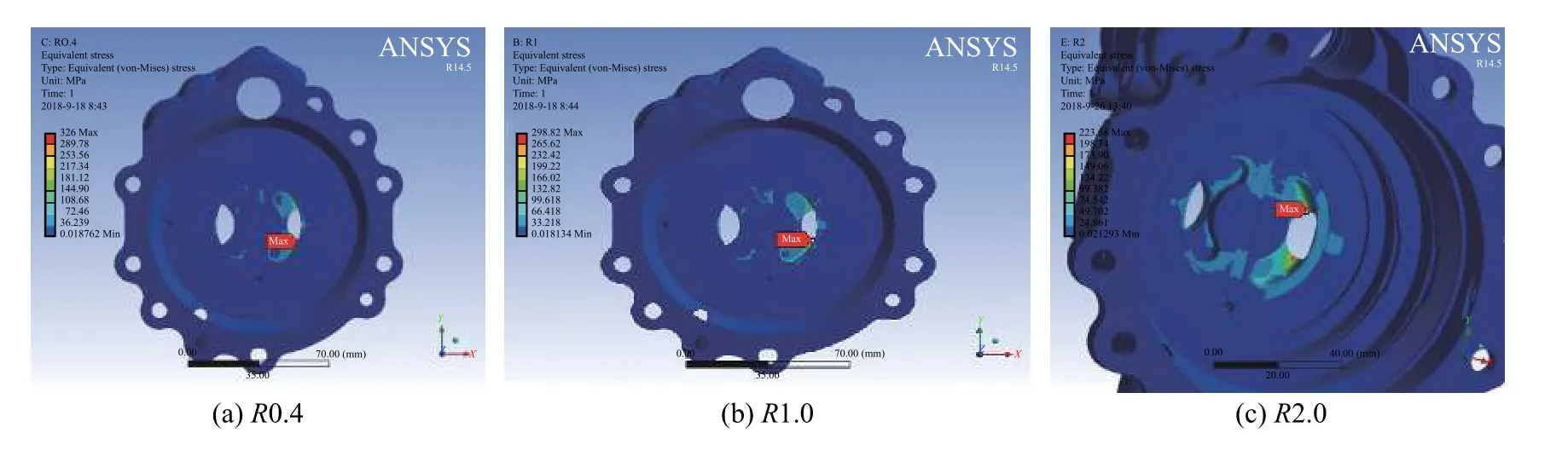

点蚀坑在疲劳载荷的作用下将产生应力集中,使裂纹很快从点蚀坑处萌生。研究结果[13]表明:铝合金构件表面产生点蚀坑后,在疲劳载荷的作用下裂纹会迅速萌生,且点蚀坑的存在几乎消除了材料的裂纹萌生阶段[14]。对点蚀坑裂纹大量的研究都表明:只要在应力集中处有点蚀坑存在,即使点蚀坑在疲劳载荷下的应力强度因子小于裂纹扩展门槛值,裂纹几乎总是从点蚀坑处萌生[15]。点蚀坑的深度是表征腐蚀环境下材料及其构件损伤的重要参量,其随时间的增加不断加深。在腐蚀和疲劳载荷共同作用下,点蚀坑扩展与裂纹萌生是相互竞争关系[16],点蚀坑萌生裂纹的条件是该处的应力强度因子变化程度大于裂纹扩展门槛值,即ΔK>ΔKth,且裂纹扩展速率大于腐蚀环境下点蚀坑的扩展速率(da/dt)crack>(da/dt)pit。燃油泵壳体开裂位置位于内表面R 角根部,该位置为应力集中处。链状点蚀坑的形成加剧了壳体出油口内表面R 角根部的应力集中程度,利用强度仿真分析软件对壳体进行仿真分析,结果表明,应力最大位置位于出油口内表面R 角根部,与开裂位置一致(图7)。有限元分析过程中,按照实际测试值在壳体内部均匀加载21 MPa 压力。按照R 角的设计值0.3~0.5(取R0.4)计算,壳体R 角根部的最大应力为326 MPa;当圆角为R1.0 时,壳体根部的最大应力为299 MPa;当圆角为R2.0 时,壳体根部最大应力为224 MPa;当圆角为R3.0 时,壳体根部最大应力为186 MPa。根据《中国航空材料手册》2A14 铝合金T6 状态的疲劳极限(N=107循环周次)为305 MPa[17],与本次壳体根部为R1.0 模拟计算的最大应力299 MPa 相接近。

图7 ANSYS 仿真分析Fig.7 ANSYS simulation analysis

点蚀坑的出现使得裂纹萌生寿命大幅度下降[18],与未腐蚀状态相比,含点蚀损伤某铝合金的疲劳寿命在恒幅载荷下降低85%,谱载荷下则不到原疲劳寿命的8%。以上分析结果表明,燃油壳体工作环境中的S 元素促使壳体表面发生点蚀,同时点蚀坑出现的位置恰在燃油泵壳体表面R 角。仿真模拟的结果显示:当R1.0 时,所能承受的最大应力与《中国航空材料手册》中给出的疲劳极限应力一致,由于点蚀坑的出现,即使疲劳应力远小于壳体材料疲劳极限所对应的最大应力,裂纹依然迅速萌生并向壳体内部扩展,并在腐蚀环境和疲劳载荷的共同作用下,壳体R 角发生疲劳开裂。

3 结论

1)燃油泵壳体出油口内表面裂纹性质为疲劳开裂。

2)腐蚀性元素、氧化剂与合金材料中金属间化合物发生化学反应形成点蚀坑。

3)壳体内表面圆角根部应力相对较大,链状点蚀坑以及不规则加工刀痕的出现增加了应力集中,导致壳体疲劳开裂。