埋地管道“机器人”检修施工技术

2019-02-11刘群

刘 群

江西建工建筑安装有限责任公司 江西 南昌 330029

1 工程概况

2015年,公司承建了江西某重点项目暖通工程,办公楼宇有13栋建筑,建筑面积18万平方米,试运行阶段发现供暖水管道系统每30分钟会自动补水一次,初步确定有泄漏,经过排查、检测,确定漏点正处于主干道下DN300埋地管上,采用常规的修补方案显然不协调。技术人员研制了检修方案,在不破坏路面的前提下,应用智能“机器人”在管内进行修补,解决了难题。

2 工艺原理

2.1 采用超声波测漏仪,检测定位泄漏位置 当环境处在静音状态下,将管道内介质升压至0.1MPa,漏点处形成湍流,会产生一定频率的声波,漏点很小且声波频率大于20KHe时,人耳就听不到了,超声波是高频短波信号,具有指向性。采用超声波测漏仪,对埋地管道进行探测,可以初步定位泄漏位置。

2.2 智能型“机器人”包含有驱动装置、HDC摄像系统等功能。操控进入管道内,精准定位漏点,并现场勘察、分析状况。

2.3 柱型气囊车应用气囊充气膨胀原理,将耐温胶泥均匀挤压粘接在漏点管道内壁,待胶泥固化后,消压退出,完成修补。

3 施工工艺及操作要点

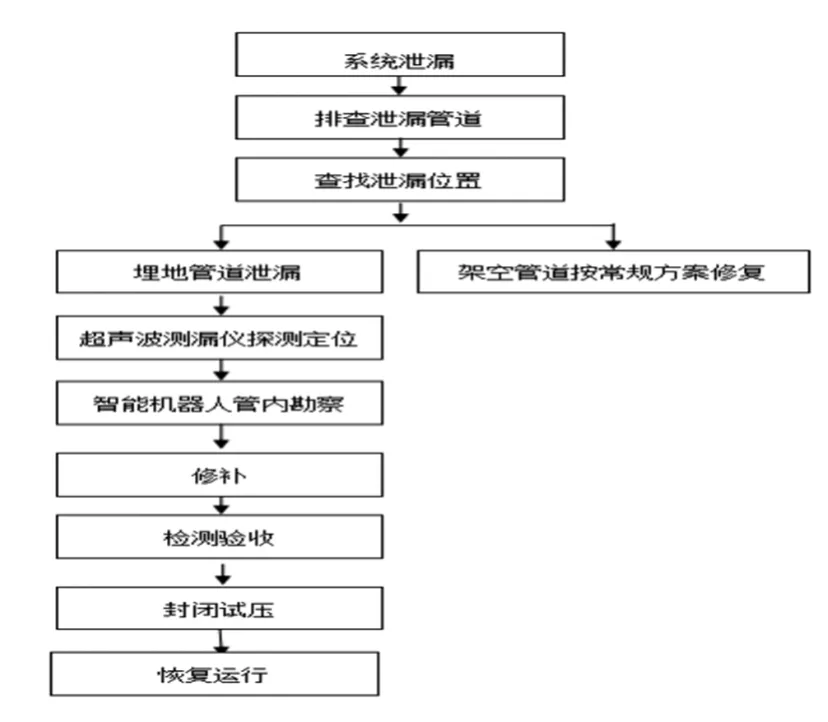

3.1 工艺流程

图1 埋地管道检修施工工艺流程图

3.2 操作要点

3.2.1 排查泄漏管道

(1)本工程暖通系统供应分A、B二个组团。启动主机,调整控制阀门,对二个组团分别循环供水,查找到需要补水的组团,确定为泄漏的子系统,最终确定跨界供水的A组团泄漏。

(2)将子系统供水管网“一分为二”,逐片查找,最后排查出泄漏管道,为A123供水主管。

3.2.2 查找泄漏位置 对泄漏管道进行全面巡查。

(1)架空管道泄漏。按常规方案,排空、修补、试压、防腐、恢复原状,进行处理。

(2)埋地管道泄漏。

3.2.3超声波测漏仪探测定位

(1)确定埋地管道泄漏。在晚上静音状态下,将管道内介质升压至0.1 MPa,采用超声波测漏仪,对埋地管道进行探测,初步定位泄漏点,处于主干道下偏中间位置的埋地管道上,并在图纸上标注。

3.2.4 “机器人”勘察

(1)排空管内介质,在漏点附近检修口的阀门位置,或者地下室架空直段上,开出长度约500mm的半管检修口。

(2)调试智能型“机器人”。根据管径选用不同直径的轮轴,调试“机器人”操控勘察、修补的性能。

(3)启动空压机,应用压缩空气吹赶管道内潮湿气雾。

(4)将“机器人”进入管道内,启动防雾监控摄像系统,通过电缆读数,控制到达图纸标注位置,定位泄漏点。并勘察附近损坏状况。

(5)分析泄漏原因。管道施工已经按照规范进行了检测试压,完成后沙子填埋验收。然后交由市政施工单位建筑道路。由于没有设计涵洞防护,管道遭受挖掘机碾压创伤,致焊接口裂纹,经过冷热交替运行出现渗漏。

3.2.5修补

(1)勘察完成后,退出“机器人”。

(2)冲洗漏点附近管道内壁。将高压水车喷头进入管道内,伸至漏点位置,启动水泵,对漏点及周围进行冲洗,清除污垢残渣等管壁附着物。

再次将机器人进入管道内,以确认渗漏处的管道内壁确实冲洗干净,如仍不符合要求,再次进行高压冲洗,直至确定合格为止。

(3)采用柱型气囊车对泄漏位置进行修补。根据管径选用适当大小的气囊,配制耐温胶泥。

①配制耐温胶泥时,因环境的差异,粉料、粘结剂、凝固剂配制比率(分量比)定为1:1:0.04。

②应用微型拌和机,按粉料和凝固剂的比率拌和,必须把粘结颗粒搅动散开,然后称量标准粘结剂与粉料调合,达到均匀为止,时间约5-6分钟。

③配制好的胶泥在50分钟内具有良好的可塑性。

将柱型气囊车进入管道内,推至漏点位置,启动空压机对气囊车充气,柱型气囊膨胀,将耐温胶泥均匀粘贴在漏点及周围管内壁上,根据环境温度,持续充气保压1-2小时,待胶泥固结硬化后,停机消压,退出柱型气囊车,完成修补。

3.2.6 检测 启动“机器人”的摄像系统,对修补泄漏点及周围进行勘察验收。

3.2.7 封闭试压

(1)修补完毕,经过检测合格,退出管内所有器具杂物,封闭检修口。

(2)按照常规,对泄漏管道进行压力试验。

(3)检测合格后,恢复运行。

4 结语

本研发技术现已形成埋地管道机器人检修施工工法,不足之处是,还没有实现“机器人”在管内焊接修补,有待进一步开发。