余热回收技术在煤化工装置的应用

2019-02-11王永安蔡可庆

王永安 蔡可庆

江苏索普(集团)有限公司 江苏 镇江 212000

近年来,我国逐步成为全球能源消耗大国。但化工产品综合能耗相对偏高,主要是由于化工行业内的余热利用技术水平发展相对落后,导致至少有50%的工业耗能以各种形式的余热被直接废弃,不仅造成环境污染,而且造成巨大的能源浪费[1]。因此综合利用余热,是企业节能降耗的重要手段。现以某企业煤化工装置为案例,对现有装置中存在的余热进行分析,结合现有余热回收的案例,讨论余热综合利用的最佳方式以及今后需要努力的方向。

1 企业技改前现状

某企业以气化炉为源头的煤化工装置,配套热电锅炉和空分,年产甲醇和一氧化碳产品,主要原料为化工煤。原工艺设计中,已考虑大部分的热量回收利用。通过废锅、除盐水换热回收利用粗煤气中的热量;系统中甲醇反应放出热量主要通过气泡副产蒸汽移走;对于精馏装置充分利用蒸汽冷凝液对进料进行加热,实现对冷凝水热量综合利用。

热电锅炉定连排污水高温余热利用[2]。低温余热相对于高温余热回收利用的技术难度要高很多,本文主要对低温余热回收的案例进行分析,并对现有运行经验进行总结。同时分析两个技术方案的经济效益,推广余热回收技术运用。

2 低温余热工艺方案选择

常见的工业余热回收方式根据在资源转换过程的特点,主要为热交换器技术、热功转换技术、余热制冷制热技术。目前装置不缺少低温冷量,也无新增需要加热的用户。因此针对企业特点,选择热功转换技术是最佳方案。

综合考虑,本项采用蒸汽汽轮机直接发电方案。从2017年底本装置投运至今,运行较为稳定。

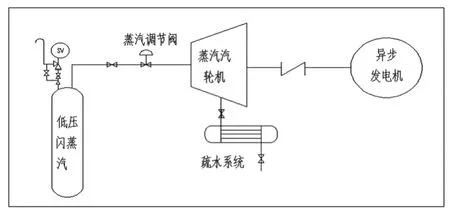

图1 工艺流程图

3 余热回收的效果

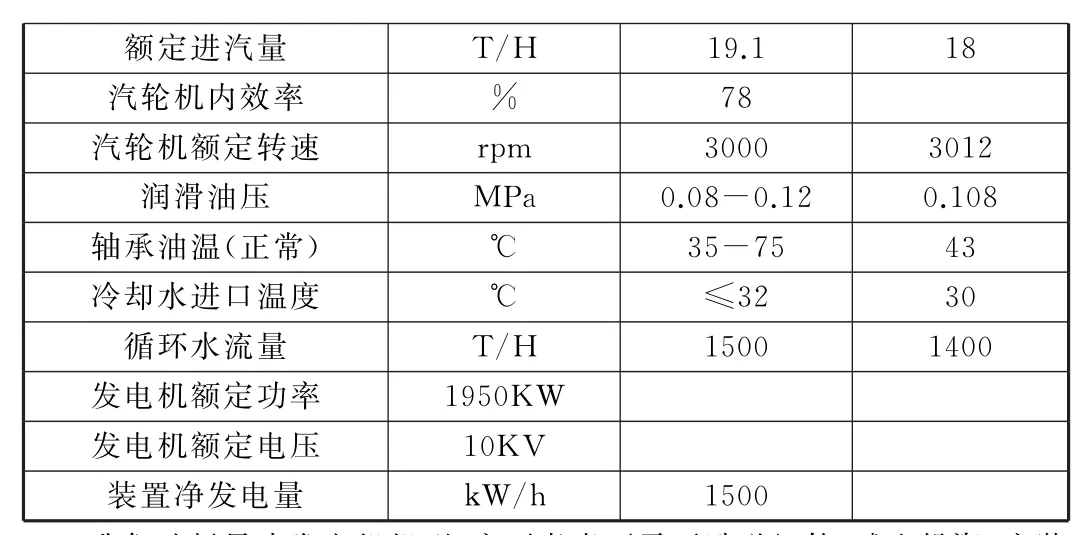

表1 汽轮机及发电机技术参数指标

额定进汽量 T/H 19.1 18汽轮机内效率 % 78汽轮机额定转速 rpm 3000 3012润滑油压 MPa 0.08-0.12 0.108轴承油温(正常) ℃ 35-75 43冷却水进口温度 ℃ ≤32 30循环水流量 T/H 1500 1400发电机额定功率 1950KW发电机额定电压 10KV装置净发电量 k W/h 1500

我们选择异步发电机机型,主要考虑不需要励磁组件,减少投资、安装和维修成本。因本电网系统有两台同步发电机组,解决了异步机需要系统补偿无功的弊端,因此针对本企业特点,更适合选择异步发电机。

4 经济效益

4.1 高温定连排热水回收经济效益 采用本技术后,锅炉排污率可以降低至0.5%以下,减少污水排放量115800 t/年。按照除盐水价格10元/吨,减少生产成本:115800*10=115.8万元

热水焓值为340 Kcal/吨,年节标煤:115800*340/7000=5624吨标煤

年节省煤炭消耗效益:5624×600=337.4万元

项目总效益453.2万元,本项目投资500万元,静态投资回收期:1.1年。

4.2 低温闪蒸汽发电经济效益 年回收发电量=1500*7000=1050万KWh

按照0.6元/KWh计算,每年发电效益:630万元

本项目投资800万元,静态投资回收期:1.3年。

5 运行经验总结

5.1 该股蒸汽中含有较高的钙镁离子,因循环水在夏季存在负荷不足,装置检修发现蒸汽冷凝器结垢问题较为明显;

5.2 在气化倒炉过程中系统负荷较低,闪蒸系统温度低造成闪蒸效果降低,不凝气更易与蒸汽一起进入汽轮机,降低汽轮机的冷凝换热效果,真空泵易出现汽蚀跳停,联锁导致汽轮机跳车。因此在气化炉倒炉操作过程中,需主动将整套发电机停车处理。

6 结束语

通过高、低温余热回收项目,降低了企业污水排放量,减少蒸汽无组织排放问题,改善现场环境卫生,同时每年产生1083万元效益,提高企业主动进行余热回收的积极性。另外对整个系统进行研究发现,装置系统中还存在低温余热挖掘点。