贵冶天然气高效管控技术研究与应用

2019-02-11曹战飞

曹战飞

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

发展清洁能源、改善能源结构是我国能源发展的趋势,清洁生产也逐渐成为关于产品生产过程的一种新的思维方式,社会和经济效益显著。

江铜集团贵溪冶炼厂实施天然气替代现有燃料技术改造项目,在充分发挥自动化装备水平优势并应用到生产实践中,结合生产工艺实际,自主研发设计、应用开发、优化控制程序等技术方面,促进和保证节能减排项目高水准、高指标、高运行率的实现,在节能降耗、绿色环保、技术进步、技术指标创标等方面发挥作用值得推广借鉴。

2 总体思路

天然气替代现有燃料技术改造是一个综合项目,涉及到全厂各生产车间的炉、窑的燃烧控制改造。为了实现安全、稳定、高效、智能的控制要求,从生产经营、环保排放、能源管理等方面需要做好以下几方面内容。

(1)天然气属易燃易爆气体,危险性高,需设计严格确保安全的联锁、保护控制方案。

(2)工厂炉、窑种类多,根据设备、操作、应用和控制要求各不相同,开发相应控制系统。

(3)实现跨系统通讯集成、数据融合,将各厂家成套设备自带的PLC 系统或其它控制系统数据集中采集、实现远程监控。

(4)自主设计、研发天然气流量计自校平台,确保流量计测量精度,为工厂整体的能源管理提供准确的数据支撑。

统筹考虑以上思路,贵冶结合生产实际,制定了从燃烧阀组、控制方案、计量校验到管控系统融合集成整个流程的系统解决方案,来保障整个炉窑燃烧系统的完整性、安全可靠性。

3 技术方案

3.1 设计适应不同冶金炉窑的燃烧阀组

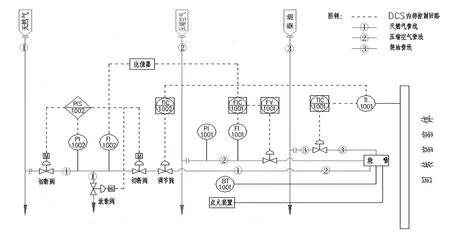

清洁能源替代改造,其主要设备是燃烧系统,而燃烧系统的关键设备是燃烧阀组部分。为了掌握这一核心技术,主要实施了回转窑等烧嘴阀组的设计研发[1]。如图1 所示。

图1 回转窑燃烧控制阀组流程图

通过与天然气燃烧控制阀组行内“远大、徐控”等设备供应商合作,结合工厂工艺实际需求,制定初步的设计方案。根据设计方案,画出相关的设计方案图。研究燃烧阀组控制配置,结构,设备选型依据,给出PI 图和设备一览表范本,研究燃烧阀组的控制、联锁程序,设计总体程序框图并完成各分步程序的模块化。通过装配、集成,调试以及在线测试,最终投入正常使用[2]。

3.2 自主开发适应不同冶金炉窑的“一键式操作法”[3]

通过梳理各冶金炉窑天然气燃烧系统操作流程,设计开发“一键式”操作功能,具体方案如下。

(1)对于燃料类型超过两种的冶金炉窑,分别编制天然气及备用燃料的控制程序,通过设计切换开关,操作人员可自如地根据实际燃料类型进行选择。当使用天然气时,备用燃料设备的控制、联锁、报警信号全部屏蔽,反之亦然。

(2)开发一键点火和熄火按钮,操作人员只需要在DCS 画面上点击一下按钮,天然气枪和助燃气枪管路的所有阀门自动打开或关闭。通过预先设定天然气和助燃气的比例,助燃气调节阀自动根据天然气量进行调节。

(3)针对天然气的易燃易爆特性,将天然气枪管路上阀门的位置、反馈、流量、压力;循环水系统温度、流量以及烟气系统的温度、流量等信号作为联锁,一旦阀门的位置反馈不到位,流量、温度、压力报警,都将认为点火失败,立即切断天然气,天然气枪自动撤枪,确保设备的安全。

(4)开发详尽友好的操作界面如图2 所示,完善的操作界面是自动化控制中不可或缺的重要部分,为保证操作人员能够实时掌握当前燃烧系统的工艺参数,及时准确的做出相应判断,开发了燃烧阀组操作详尽友好的操作界面,实现了最大程度上的友好人机交互,更加安全和人性化。

3.3 开创了智能MCC 在贵冶的应用

将传统的硬接线方式改为总线接线通讯方式,实现对电动机的监视、保护、测量和反馈以及电量计量等功能的集中监控:即智能MCC[4]核心就是在低压开关柜中采用智能保护器和通讯模块,通过DCS 或PLC 系统+DP 总线或其它总线方式来实现对电动机的保护、监视、测量和控制等功能,其优势是保护功能全面、可靠、节能;管理信息完整、具有诊断功能;安装简单、调试容易;设备容易扩展、维护方便,实现系统的节能和高效率、提高生产的自动化程度。具体方案如下。

通过PLC 系统+DP 总线方式(如图3 所示),即中央控制的PLC 系统,通过DP 总线与现场MCC 控制室内的智能MCC 设备或智能电力采集仪表连接,构成一个整体DP 网络结构,现场智能设备作为该网络中的一个远程节点,每个智能设备都有一个独立的节点地址(称设备号)。

图2 天然气一键式操作流程界面

图3 智能MCC 和电力仪表检测集成系统

图4 天然气流量计比对平台

在该DP 网络中挂有多台智能MCC 控制设备,其中每台MCC 设备包括运行、故障、远方/本地、过流、启动/停止以及电量采集等信号;电量采集设备包括三相电流、不平衡电压、功率因素、功率等多个参数信号的采集监视。

通过PLC 系统编程组态,把现场各智能设备的信号通过DP 总线读入PLC 系统,或把要实现的控制动作通过DP 总线从PLC 系统写入现场MCC智能设备中,从而实现对设备的控制和联锁保护。

3.4 研发了天然气流量计校验平台[5]

天然气计量数据的准确性、可靠性,对提高能源、资源利用率,稳定产品质量和降低成本具有重要意义。天然气流量计送检定机构校验存在时间长、影响正常生产、费用高的问题,并且国内天然气流量检定机构在对天然气流量计实体校验时,是在高压力(2.5MPa 以上)环境下进行,与我厂天然气流量计实际使用工况(0.6MPa 以下)相差较大,且等待校验时间较长、费用高。

贵冶根据工厂天然气流量计的类型、口径、测量范围等技术参数进行比对平台的设计、搭建,制定安全操作规程,编写校验程序,确保比对平台的安全性、准确性、可靠性,以及拆装维护方便,开发友好、简洁DCS 界面如图4 所示,实现流量计参数在DCS 系统自动形成报表,通过比对标准表流量数据以判定被校表的工作状况。

该天然气流量计校验平台能在低压(1MPa 工作压力以下)、小流量(20 ~3300Nm3/h)工况下,对天然气流量计进行比对,其控制精度满足过程控制仪表测量精度要求。

3.5 研发了天然气计量管理系统[6]

针对各个车间天然气燃烧系统配套的PLC 控制监视系统,因其相对独立,操作、监视不方便等情况,充分利用现有DCS 系统装备水平优势,以及DCS 系统和PLC 自身的通讯功能,来实现整个系统的整合与集成。不同的DCS 系统其实现的方式和解决的办法不同,但都需要在DCS 系统中做二次开发和编程组态。其主要解决方案有:

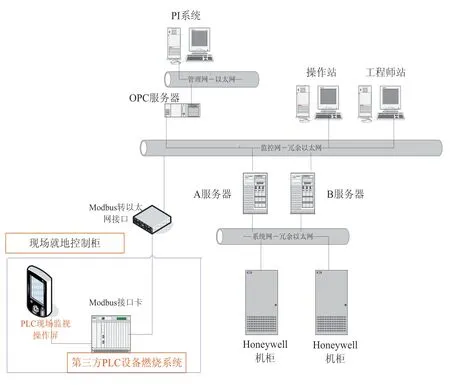

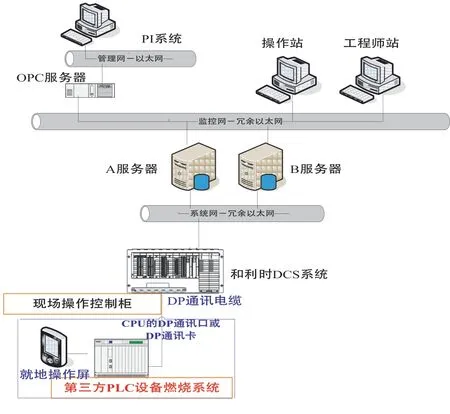

(1)通过Modbus 通讯方式,把第三方天然气烧嘴PLC 控制设备集成到DCS 控制系统中利用DCS系统强大的通讯和软件功能,通过Modbus 通讯协议(如图5 所示)、Profibus DP 协议(如图6 所示)将第三方设备PLC 系统所需控制和监视对应的I/O 点采集到DCS 系统中,紧密结合工艺,在DCS 系统开发相对应替代现场PLC 集成的操作、控制和监视程序,实现远程集成操作、监视与控制功能。

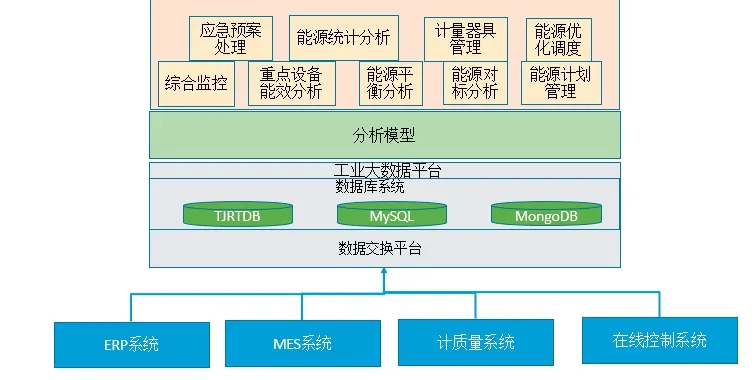

图5 Modbus 通讯解决方案

(2)通过自主创新自动化技术开发、解决了不同品牌DCS、DCS 与PLC 之间的数据集成融合应用,实现了天然气燃烧系统数据在中央仪表室的监视、操作和控制。运用工厂已有覆盖生产车间的生产控制网络、管理网络和现有ERP、DCS、PI 实时数据库,开发包含综合监控、能源实时监控、能源报警管理、能源平衡分析、能耗对标分析、能耗追踪分析、能源成本分析、生产用能分析、温室气体排放分析、能源计划管理、能源在线优化调度、应急预案管理、重点耗能设备能效分析、能源绩效考核等功能的天然气计量管理系统[4],如图7 所示。

图6 DP 通讯解决方案

图7 天然气计量管理系统架构图

4 实施效果

通过以上技术方案的实施,取得了以下效果。

(1)使操作与控制更加人性化,规范化和精细化,安全联锁更加安全、可靠,保证了天然气的完全燃烧,提高燃烧效率,降低烟气量,减少碳排放,改善现场作业环境。

(2)提升了自动化水平,不仅缩短了操作时间、提高了操作效率、稳定了工艺生产,优化了生产指标,同时降低了劳动强度、降低了故障率、避免了误操作。

(3)实现了设备的自动信息采集、远程控制以及智能诊断功能,为生产过程优化运行、优化控制、优化管理等深层次应用系统提供了可靠实时数据源。

(4)实现了天然气流量计在实际工况下的比对检查,保证了天然气计量的准确,节约流量计校验费用。

(5)实现了自动采集数据、动态智能分析、实时能源监控以及合理科学制定天然气供给计划,减少天然气的放散和损耗。

5 结束语

目前国内有色冶炼企业自动化水平与电力、石化等行业相比差距较大,虽然在主工艺流程控制上,基本上采用了DCS+PLC 系统,很多只是实现简单PID 参数控制方式,而在优化控制、企业自动化、信息化建设方面还处在较低的应用水平。贵冶天然气高效管控技术研究与应用大部分内容为自主开发,提升了企业自动化、信息化研究、应用水平,项目的成功应用可推广到铜行业企业类型应用环境中,将带动整个行业的技术进步,进一步为节能减排做出贡献。