“华龙一号”核岛重轻轨支承预埋件分析及控制

2019-02-11

(中国核电工程有限公司,北京 100840)

福清核电站“华龙一号”使用重轻轨方式引入设备在我国核电史上尚属首例。重轻轨拥有全新的方案造型、全新的设计理念。重轻轨焊接于支承埋件上,重轻轨支承埋件安装于反应堆核岛厂房16.5平台,敷设路径从外至内分别通过KX厂房(燃料厂房)、RX厂房(反应堆厂房,)支承埋件设置在重轻轨下方,见图1。用于支承固定(焊接)重轻轨,重轨支承埋件尺寸为500 mm×500 mm,见图2,轻轨支承埋件尺寸为220 mm×500 mm,见图3。

图1 福清5号机组重轻轨埋件布置图Fig.1 The layout of the buried parts for heavy and light rails of Fuqing 5

1 福清5号机组重轻轨埋件的超差数据分析统计

重轻轨支承埋件安装精度要求高,现场混凝土浇注时易出现偏差,处理此偏差埋件后续施工共计1 000多个工日,图纸及技术要求的公差范围:5号机组重轻轨支承埋件设计参数及偏差对比要求见下表,偏差数据统计表见图4。

图2 重轨支撑埋件图Fig.2 The buried parts of heavy rail support

图3 轻轨支撑埋件图Fig.3 The buried parts of light rail support

重轨支承埋件轻轨支承埋件标高要求/m16.50016.460标高公差要求/mm-5~0标高最大超差/mm-16-19平整度要求/(mm/m)3(单块1.5)平整度最大超差/mm10-19位置公差要求/mm±10位置最大超差/mm24—

图4 5号机组重轻轨数据统计分析图Fig.4 Statistical analysis diagram of heavy and light rail data of Fuqing 5

2 福清5号机组埋件超差原因分析

通过对“华龙一号”5号核岛重轻轨的支承埋件的数据超差分析,并结合现场实际发生的案例,对高精度埋件所涉及的人机法料环五个方面进行剖析,分析了支承埋件超差的产生原因:

(1)对于高精度的埋件按常规埋件进行施工,相关施工人员无施工经验。

(2)在混凝土浇筑过程中振捣棒触碰埋件钢筋,造成偏差,且未安排测量放线人员跟踪测量。

(3)相关技术或程序要求执行不充分,安全技术交底,未对所有涉及高精度埋件安装的施工 人员进行交底,明确安装要求及重点控制事项。

(4)高精度的埋件的面板预制平整度无相关要求,但给安装过程减少调整的空间。

(5)设计在图纸设计时未考虑现场实际操作的难度和可行性,埋件在预制场一次成型,后续现场安装过程中无调节措施;灌浆养护时无隔离,人员踩踏造成偏差;未考虑埋件自然沉降造成的误差。

3 福清5号机组重轻轨预埋问题处理措施3.1 轻轨处理措施

3.1.1 整体打磨措施

针对标高为正偏差(0~5)的现场进行打磨处理,打磨标高控制在16.46 m以下,误差控制到-5~0 mm,打磨位置平整度控制在1.5 mm以内。

3.1.2 局部打磨措施

针对标高为负偏差(-19~0 mm)且平整度超差的埋件,对埋件长边方向两端边缘不小于50 mm位置进行局部打磨,打磨位置平整度控制在1.5 mm以内。

1)埋件长边方向两端分别增加两块50 mm×220 mm垫板,垫板厚度根据测量数据进行确定,详见图5,垫板加设后复测垫板顶标高,数据合格后,将垫板与一次埋件进行单边满焊,焊缝同加设垫板高度齐平,垫板焊接合格后进行轻轨轨道安装。

图5 设垫板示意图图(阴影部分)Fig.5 Schematic of cushion plate (shaded part)

2)埋件长边方向两端分别增加两块垫板后,轨道与埋件之间空隙处增加垫板填充,详见图 6并点焊固定,且每一段轨道的两侧头部20 mm范围内不得施焊,从30 mm以后开始必须施焊,该条起点焊缝长度不小于50 mm的要求。

3.2 重轨处理措施

(1)超差埋件打磨处理措施

现场对超差埋件进行打磨,打磨宽度不小于120 mm,详见图7。

图7 打磨区域示意图Fig.7 Schematic of grinding area

(2)增加垫板及焊接

打磨完成后,增加垫板,通过垫板调整预埋件的顶标高,以满足后续导向轨标高及位置安装,导向轨安装完成后埋件与导向轨之间通过灌浆口进行灌浆,垫板大小为100 mm×500 mm、100 mm×200 mm,详见图8。垫板加设位置及措施如下。

图8 垫板加设及灌浆口预留示意图Fig.8 Installation of cushion plate and reservation of grouting port

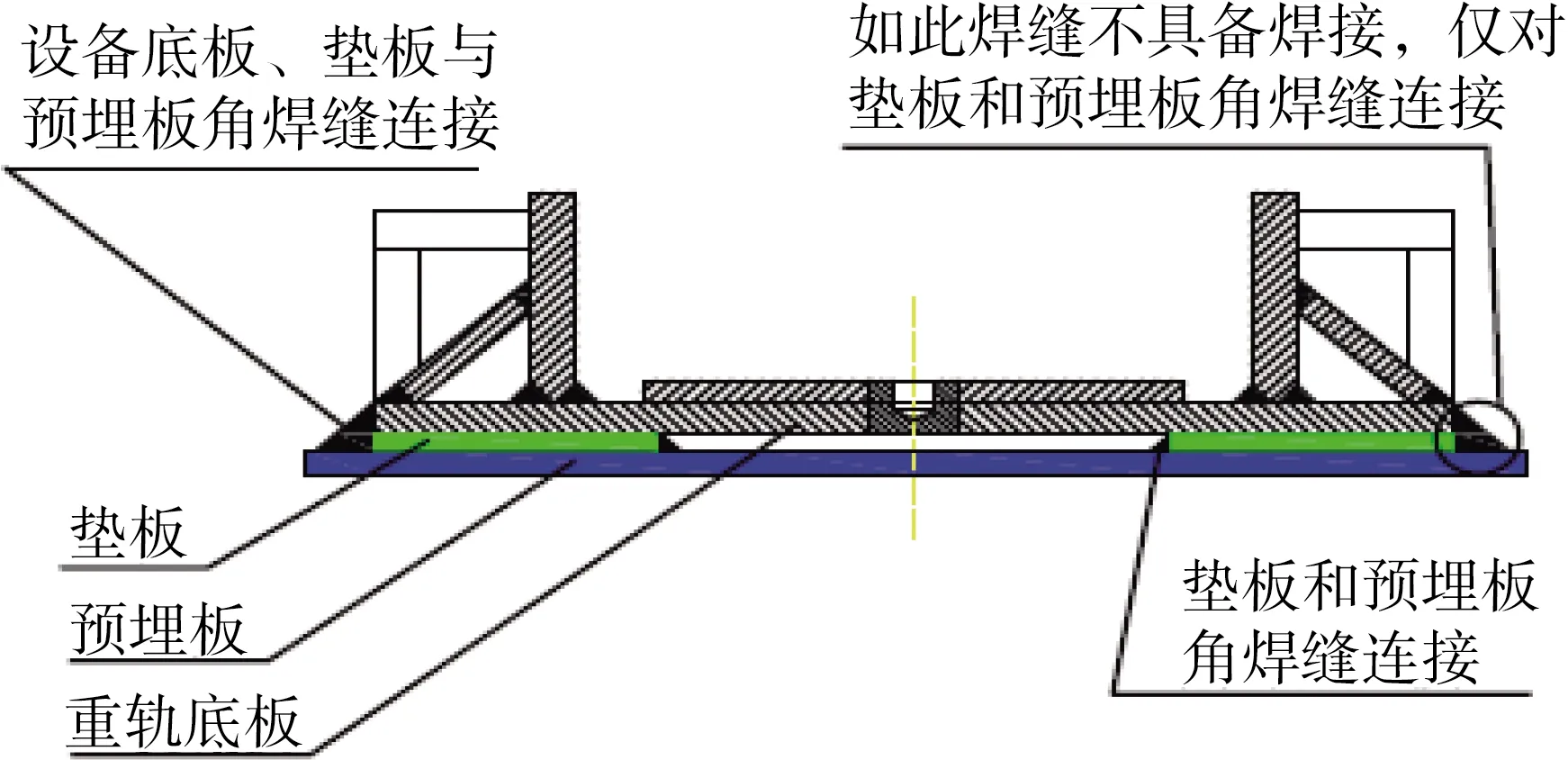

1)对于垫板厚度<5 mm的情况,结合预埋板左右位置偏差,将两侧垫板分别布置在与导向轨底板外侧平齐位置(即距理论中心线240 mm位置),后续对底板外侧焊接位置宽侧将底板、垫板与预埋板焊接,对于底板外侧焊接位置窄侧,根据实际情况,若局部具备焊接位置则将底板、垫板与预埋板焊接;若不存在焊接位置,则仅对垫板和预埋板焊接,垫板与埋件之间的角焊缝高度同垫板厚度齐平并满焊。见图9和图10。

图9 垫板厚度<5 mm的示意图1Fig.9 Schematic diagram 1 of cushion plate thickness < 5 mm

图10 垫板厚度<5 mm的示意图2Fig.10 Schematic diagram 2 of cushion plate thickness < 5 mm

2)对于垫板厚度≥5 mm的情况,结合预埋板左右位置偏差,将垫板布置在其外侧距理论中心线至少250 mm处,先对垫板与预埋板进行焊接,待导向轨调整就位后,将导向轨底板与垫板进行焊接,垫板与埋件之间的角焊缝高度同垫板厚度齐平并满焊。见图11和图12。

图11 垫板厚度≥5 mm的示意图1Fig.11 Schematic diagram 1 of cushion plate thickness ≥ 5 mm

图12 垫板厚度≥5 mm的示意图2Fig.12 Schematic diagram 2 of cushion plate thickness ≥ 5 mm

(3)导向轨与埋件之间灌浆

导向轨安装完成后进行灌浆,采用预应力膨胀浆(PZJ203)进行灌注,配合比为:水∶水泥∶外加剂1(缓凝)∶外加剂2(膨胀)=320∶1000∶12∶10。

1)基层清理:现场采用高压风管将导向轨与埋件之间缝隙的清理干净。

2)模板支设:埋件与埋件之间支设模板,支设模板高度高于埋件标高即可。

3)浆体搅拌顺序:

提前准备好预应力膨胀浆(PZJ203),并按照流程进行浆体搅拌。

4)灌浆:采用重力式灌浆,将埋件预留的灌浆口处用砂浆进行围挡,将浆体从灌浆口处灌入导向轨与埋件之间缝隙,保证浆体均匀地填充到导向轨与埋件之间缝隙中去,并使浆体从两块埋件中间溢出。

5)清理、养护:模板拆除,将灌浆溢出的浆体清理干净、覆盖无纺布并养护。

4 福清6号机组重轻轨埋件设计优化及施工控制

4.1 设计优化技术要求

1)改变YB型轨道支承埋件的传统施工方式,埋件由车间整体制作变更为现场先安装锚筋、待混凝土浇筑完成后再现场焊接钢板的流程同时取消预埋钢板与锚筋的定位焊,见图13。

2)由原工艺埋件一次浇筑完成,现变更为先进行锚筋的一次浇筑,后进行埋板在二次浇筑。

3)应保证锚筋定位及垂直度,不出现偏移和偏斜。

图13 安装工艺对比图Fig.13 Comparison of installation processes

4.2 施工管理措施

4.2.1 施工管理

1)对于高精度的埋件的施工,安排有经验的人负责施工。

2)避免混凝土浇筑过程中振捣棒触碰埋件钢筋,造成偏差,根据现场实际情况,对锚筋预留调节余量。

3)重点强调相关技术要求,对管理人员及安装的施工人员进行交底,重点强调高精度埋件安装位置处浇筑要求事宜,浇筑前悬挂警示标志,明确安装要求及重点控制事项。

4)高精度的埋件的面板预制要求平整度按安装要求3 mm/m控制,必须在车间进行水平矫正,防止现场焊接后超差问题的出现。

5)管理人员加强过程监督,浇筑前采用预压方式来消除自然沉降误差,过程中安排测量人员进行跟踪测量,发现问题及时进行调整。

4.2.2 施工技术控制

1)根据现场实际情况确定具体加固措施,采用两层φ8圆钢井字架固定锚筋,控制水平定位,从板底放置插筋垫块,待锚筋调整就位后,插筋垫块与锚筋固定,用以控制锚筋标高见图14。

2)锚筋顶层采用15 mm厚胶合板、50 mm泡沫板,按锚筋间距开孔后,锚筋穿插在上述两层定位板中,形成轨道埋件凹槽,见图15。

3)后续面板安装时,面板现场焊接时,需进行挑焊(隔一焊一,交叉焊接),减少面板焊接引起的变形量。

4)待预埋板焊接完成后,采用灌浆料或C40细石混凝土浇筑。

图14 锚筋加固及临时措施示意图Fig.14 Schematic of anchor reinforcement and temporary measures

图15 6号机组重轻轨埋件施工照片Fig.15 Construction photo of the buried parts for the heavy and light rails of Fuqing 6

5 效果检查与验证

1)福清核电6号机组重轻轨支承埋件二次凝土浇筑完毕后,经复测,发现超差数量明显减少,见图16。

图16 6号机组重轻轨数据统计分析图Fig.16 Statistical analysis diagram of heavy and light rail data of Fuqing 6

2)福清5、6号机组重轻轨支承埋件超差对比,6号机组相比5号机组埋件的超差比例明显下降,详见图17。

图17 福清5、6号机组重轻轨支承埋件超差对比图Fig.17 Comparison of out-of-tolerance buried parts of heavy and light rail support for Fuqing 5 & 6

6 结 论

综合上述,从5号机组和6号机组重轻轨超差埋件数量对比来看,设计的优化及施工管理失误预防措施几乎消除了埋件的超差。

通过对5号机组重轻轨超差支承埋件问题进行深入剖析,从支承埋件的设计和安装工艺两方面进行分析,经过研究、探讨,并将经验反馈到6号机组,固化了6号机组重轻轨支承埋件的安装工艺。实践证明,这种施工工艺很大程度上控制埋件超差的数量,有效地提高了施工效率,缩短施工工期,在6号机组进行了设计优化及风险控制且取得了良好的效果,同时为高精度埋件的设计和施工提供很好的借鉴,为后续核电重轻轨支承埋件的安装提供了宝贵经验。