粉末冶金工艺对制备工艺材料性能的影响

2019-02-10张万良

张万良

摘要:在现在的工业生产中,粉末冶金工艺应用非常广泛。在汽车制造、装备制造以及制备材料等领域都应用而粉末冶金工艺。而制备工艺材料是现在工业生产中常用的生产材料,对于现在的工业生产而言有重要的作用。制备工艺材料的性能直接影响了工业生产的质量。所以,现阶段研究粉末冶金工艺对制备工艺材料的影响很有必要。

关键词:粉末冶金工艺;制备工艺材料性能;影响

中图分类号:TF125 文献标识码:A 文章编号:1001-5922(2019)12-0041-04

粉末冶金工艺是当下制造行业中不可缺少的技术之一,在制造行业中发挥着举足轻重的作用。粉末冶金工艺也是材料制备过程中重要的技术,对于制备工艺材料性能也有很大的影响,对于材料的导热性、耐磨性、热电性等都有影响。另外,粉末冶金工艺具有独特的机械和物理性能,是传统工艺不具备的。同时,粉末冶金技术也是少有的不需切削工艺的技术。

1 粉末冶金技术概述

粉末冶金技术是现在工业生产和材料制备过程中非常重要的技术[1]。粉末冶金是制取金属粉末的工艺或者是以金属粉末为原材料,对金属粉末进行烧结、成形等工艺,制造出金属材料或者符合性材料的技术。在技术工艺流程上,粉末冶金技术与陶瓷生产技术有些相像,两种技术都属于粉末烧结成形技术。所以,现在的粉末冶金技术有时也可以应用到陶瓷材料的制备过程中[2]。粉末冶金技术与传统工艺相比更少的使用材料,从而降低了材料工艺的生产成本,对于现在的新材料的制备和加工而言有非常关键的作用。目前,工业生产对新材料有了新的要求,所以粉末冶金技术被应用于更多的领域。例如,交通建设、机械制造、航空航天制造、兵器生产、生物领域以及新能源领域。显然,在工业生产中,粉末冶金技术已经占有了重要的位置。

2 粉末冶金技术的特点

与传统制备工艺相比,粉末冶金技术具有更节能,更省钱等优势,对于制备材料的各种性能也有不同程度的影响,具有传统的熔铸工艺和切削工艺不具备的特点[3]。

1)应用粉末冶金金属进行合成材料时,可以有效的避免合金过程出现偏聚现象[4]。还可以有效的消除合金制造过程中出现的粗大、不均匀的组织结构。因为粉末冶金技术具有这样的特点,所以在制备高性能稀土材料、稀土发过材料和新型技术材料的过程中都要应用粉末冶金技术,从而提升生产材料的整体性能。

2)粉末冶金技术能够使制备材料具有更好的导电性能以及物理性能,所以被更多的应用于制备非品、纳米晶体和微品等高性能非平衡材料的过程。

3)粉末冶金技术的应用,在材料制备过程中可以让多种材料有效的复合,并且材料复合后还能够保持多种原材料的独有特性,使复合材料的性能更具多元性,讓制备出的复合材料能够被更加广泛的影响,提升了复合材料的实用性[5]。

4)粉末冶金技术与传统的熔炼方法有很大的区别,在新材料的制备过程中,可以使新材料具有新型特殊结构和新性能,所以在多孔生物材料生产过程中,更多的应用新型的粉末冶金技术。

5)粉末冶金技术能够很大程度上减少生产资源的使用,也降低了生产能源的消耗,可以实现材料自动化批量生产,具有着高效率的特点。

6)粉末冶金技术是一项可以让材料再生的新技术,在材料制备工艺中,可以使用废弃的旧金属作为原料,体现了粉末冶金技术的环保特点。

3 粉末冶金工艺的基本工序

粉末冶金工艺分为粉末制取、压制成型、烧结和后处理四部分流程,以下就是这四部分流程的具体实施步骤。

3.1粉末的制取

粉末制取的粉末冶金工艺实施的第一步,随着新材料在工业领域中的不断应用,工业生产对于材料的性能要求越来越高,而新材料对于粉末的种类也就随之增加[6]。而为了满足工业生产对粉末种类的要求,粉末制取的方法也在不断的改进,其中包括将金属固体制成粉末的方法,也包括将液态金属制成粉末的工艺。而固态金属与合金或者金属化合物制作成粉末的方法主要包括,机械粉碎方法和电化腐蚀方法。另外,将液态金属制成粉末的方法主要是雾化法。最后,将气态金属或者化合物制作成粉末的方法主要包括蒸汽冷凝法和碳基热理解法。从各种方法的应用类别上划分主要是机械法和物理法,将金属制成粉末。

3.2粉末制成坯块

粉末冶金工艺的第二部分流程就是坯块的烧结[7]。在成型工艺流程中,主要的目的是为了使粉末状金属成为具有一定尺寸和形状的压坯,并通过压制工艺使坯块具有一定的密度和强度。在制作坯块的过程中,通常都会采用加压成型和无压成型两种方法。另外,还可以使用3D打印技术进行坯块制作。

3.3坯块烧结过程

坯块制成之后,就要进行坯块烧结工艺,坯块烧结流程是粉末冶金工艺中最为关键的工序之一。在坯块制作成型之后在进行烧结工作,通过烧结过程使坯块具有一定的物理性能。坯块烧结过程,分为单元系烧结和多元系烧结两种模式。其中多元系烧结可以采用固相烧结和液相烧结两种方法而单元系烧结则只可以采用固相烧结方法。当单元系烧结和多元系烧结同时采用固相烧结方法时,烧结温度比所有金属的熔点要低。而在多元系在进行液相烧结是,烧结温度要低于难熔金属熔点并且高于易熔金属熔点。而除了普通的烧结方式之外,还有一些特殊的烧结方法。例如,松装烧结方法、熔浸法以及热压法。

3.4产品后处理流程

粉末冶金工艺的最后一步工序是产后处理工艺,产后处理工艺也十分重要。产后处理工作流程要根据材料要求进行。不同的产品需求,需要运用到不同的后处理工艺,以保证材料的性能状态。一般情况下,在进行烧结工艺之后,可以采用精整、浸油、机加工、热处理或者电镀工艺记行后处理流程,这些都是产品后处理流程常用的处理方法。除此之外,还可以采用必要的轧制和锻造等新型工艺手法进行粉末冶金工艺的后处理流程。

4 粉末性能

粉末性能一般包括粉末的几何性能、化学性能、力学性能、物理性能以及表面特性能。而其中几何性能包括了粉末的粒度和形状。化学性能包括材料的化学成分以及纯度。力学性能包括流动性、压缩性以及松装密度等。而物理和表面特性则包括了真实度,光泽以及表面活性等。金属粉末的性能直接关系和影响着制备工艺材料的相关性能。

4.1粉末的几何性能

粉末的几何性能包括粒度和形状。其中,粒度性能直接关系着粉末加工成型并且影响着产品的最终性能。粉末的几何粒度性能直接决定着某些制备工艺材料的性能。例如,过滤材料的性能。将过滤材料原始粉末的粒度除以10就可以得到过滤精度,这就说明过滤材料的性能直接受到粉末性能影响。另外,WC相的品粒直接关系硬质合金产品的性能,采用粒度较细的WC原材料才能够生产出细晶粒度的硬质合金。一般情况下,生产过程中使用的金属粉末。粒度在几百纳米到几百微米范围内。粉末的粒度越小,相反材料活性越大,材料表面更容易受到氧化。当粉末的粒度达到几百纳米时,就会给粉末的存储工作带来一定的麻烦,这样粒度的粉末非常不容易运输或者储藏。一旦粉末的粒度达到一定的程度,就会使整个粉末的物理性能也发生改变。例如,当磁性粉的粒度小到一定程度时,磁性粉的物理性能发生改变,变成而来超顺磁性粉。而超顺磁性粉的熔点也有一定程度的减少。

粉末几何性能的第二种是颗粒形状。颗粒形状的不同是由于不同的制粉方法。运用不同的制粉方法就会产生不同的粉末形状。例如,通过电解法制作粉末,得到的粉末颗粒呈树枝状。而采用还原方法制作粉末。铁粉颗粒则呈现海绵状。当采用气体物化法制作而成的粉末,一般情况下都会呈现球状粉末。除了这些之外,粉末的颗粒形状还包括盘状、针状以及洋葱头状等。粉末的颗粒形状将会直接影响到粉末本身的流动性和松装密度,这些都属于力学性能。换言之,粉末形状特性对粉末的力学性能也有一定的联系。比如说树枝状颗粒压制坯强度相对而言比有规则的粉末强度大。

4.2粉末的力学性能

某种角度而言,粉末的力学性能就是粉末的工艺性能,粉末力学性能使粉末冶金工艺中的重要性能,也是粉末冶金技术重要参数。在粉末采用容积法进行压制成型的过程中,一定要参考粉末的松装密度进行。而粉末对压模的填充速度以及压机的生产能力是由粉末的流动性决定。而压坯的强度也是由粉末的成形性所影响。

4.3粉末的化学性能

原材料的化学纯度和制粉方法决定着粉末的化学性能。当原材料中氧含量比较高,就会导致粉末压制性能变低,压坯的轻度变小。所以,在粉末冶金技术使用中,对氧含量的标准有一定的要求。粉末氧含量的标准,一般在0.2%~1.6%之间。

5 粉末冶金工艺对制备工艺的材料性能的影响

5.1对材料物理性能的影响

粉末冶金工艺对制备工艺材料的物理性能有重要的影响。在粉末冶金过程中,粉末的性能与制备材料的性能有直接的关系[8]。粉末性能一般包括粉末力度和粒度,而这两种性能与粉末的制取方法和制取条件有很大的关系。粉末的粒度在压制和烧结过程中受到的影响,将会影响材料的最终性能。另外,粉末的松装密度也可能会对材料的物理性能造成一定的影响。材料的松装密度,指的就是粉末材料在填满规定容器时,单位容积内粉末的数量。而材料的流动性能主要指的是在标准流苏漏斗中流出50g粉末所需要的时间。一般情况下,可以采用Hall流速计量器对粉末的松装密度和流动性进行测量。通过制备工艺材料性能研究发现,非单一颗粒组成的粉末压坯物理性能更好。因为在粉末工艺进行压制的过程中,小颗粒粉末更容易发生移动,可以对大颗粒的缝隙空间进行补充,所以这一点原因就导致粉末粒度较传统粉末更宽,物理性能也会更好。

5.2对材料压制性能的影響

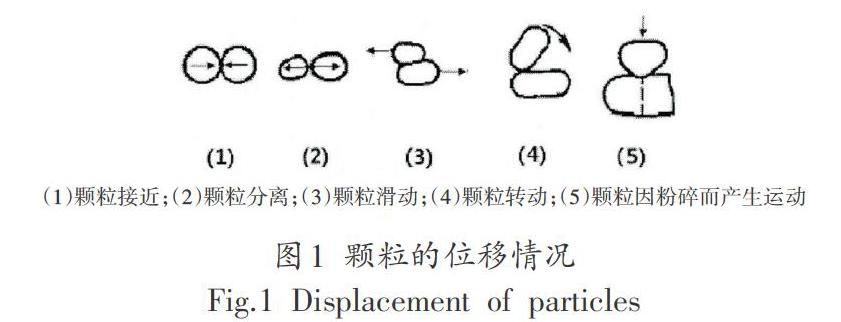

制备工艺材料的压制性主要体现在两个方面,一方面是材料的压缩性以及成形性。材料的压缩性能主要指的是材料在压力增加的情况被压缩的整体程度[9]。而材料的成形性指的是当材料被压缩形成一定的形状,并且在之后的工业生产或者加工中受到压力而保持原状的能力。一般情况下,材料的压缩性能可以用生胚密度来进行表示粉末的颗粒形状、粉末的密度以及粉末的硬度这些几何性能和物理性能直接决定着材料的压缩性能。一般情况下,软金属压制性要好于硬金属材料的压制性。普通制备材料的粉末体都具有比较高的孔隙度,这种情况进行压缩,就会导致材料中颗粒拱桥效应被破坏,使材料内的粉末颗粒进行位置重排,使材料内的粉末颗粒接触更加紧密并且填满了孔隙。材料颗粒在压缩情况的位移情况如图1所示。在压缩过程中,压力变大颗粒位移现象也就越大,而最后材料的密度也会随之增加。

5.3对材料烧结性能的影响

粉末冶金工艺对于材料烧结性能也具有一定的影响。金属粉末在进行烧结过程照顾要受到烧结气体的影响[10]。在烧结气体的作用下,可以带走粉末在烧结炉中产生的某些产物,同时烧结气体还可以防治烧结过程中出现不良反应,保证烧结过程的顺利完成。而在金属粉末进行烧结的过程中,烧结气体起到了相当关键的作用。例如,铝合金粉末在烧结过程中加入一定量的氮气,就能够限制薄膜的扩展。由于铝合金在氮气的作用下形成氧化铝从而防止了薄膜的产生。在铝和氮的氧化过程中生长了氧化铝,而在氧化铝形成的过程中会释放一定的热能,从而促进材料局部产生熔化。这种局部熔化的现象能够很大程度上促进液相烧结方式进行。例如,氢气是一种还原性相对较强的气体,在铁基粉进行烧结的过程中,使用氢气可以有效的提升材料烧结性能。一方面,在烧结过程中加入氢气可以有效的防治氧化现象的发生。而另一方面,加入一定量的氢气还可以起到还原氧化物的现象。为了研究粉末冶金工艺对烧结性能的影响可以做以下实验。首先,将压制成形的金属粉末放置在管式烧结炉内。其次,分别高纯度的氮气、氩气和分解氨排放至炉内。其三,迅速升温至烧结温度,保持烧结温度进行烧结。其四,在烧结完毕后等待烧结炉冷却。其五,烧结炉冷却后将炉内的烧结材料取出。最后,对烧结材料的性能进行检测和记录,分贝检测材料的密度、规格、硬度性能、拉伸性能以及断口外貌。记录下个数据进行具体的研究。表1为不同烧结气氛下样品的密度及硬度计划表。

6 结语

粉末冶金工艺行业发展也有十多的历史,对于制备材料工艺的压制性能、烧结性能以及物理性能都有着重要的影响。而在今后的工业生产中,粉末冶金工艺将会更加广泛的应用,为制备工艺材料的质量做好保证。

参考文献

[1]樊建中,左涛,肖伯律,等.高能球磨粉末冶金制备工艺对15%SiCp/2009AI复合材料性能的影响[J].复合材料学报,2004(4):92-98.

[2]林均品,张勇,陈国良.制备工艺对氮化硅泡沫陶瓷组织和性能的影响[J].粉末冶金技术,2001(1):24-27.

[3]张志伟,陈敬超,张昆华,等.制备工艺对Ag/SnO2材料力学性能的影响[J].材料科学与工程学报,2007,25(4):562-565.

[4]邢志波,李敬锋.AgSn18SbTe20无铅中温热电材料的粉末冶金法制备工艺及其对性能的影响[C].第十八届全国高技术陶瓷学术年会,2014.

[5]余亚岚.粉末冶金受电弓滑板材料的制备工艺及性能研究[D].合肥:合肥工业大学,2015.

[6]彭和思.粉末冶金法制备Co-Cr-W合金工艺及组织性能的研究[D].兰州:兰州理工大学,2016.

[7]王松,张吉明,刘满门,等.制备工艺对AgSnO2(8)In2O3(4)电接触材料组织与性能的影响[J].稀有金属与硬质合金,2015(2):45-49.

[8]黎俊初,王晗,郭训忠,等.热处理工艺对热等静压制备的TC4钛合金性能的影响[C]//2007.

[9]武田义信,韩凤麟.高性能粉末冶金材料与其制造工艺的开发[J].粉末冶金技术,2006(6):467-473.

[10]郑兆明.粉末冶金法制备泡沫铝材料的工艺研究[D].武汉:华中科技大学,2004.