基于Adams的烟末振动筛筛分效率研究

2019-02-07毕初李浙昆

毕初 李浙昆

摘要:针对云南曲靖卷烟厂使用烟末振动筛过程中出现筛分效率低、电能消耗大的问题,对直线振动筛的工作参数进行优化改进。通过对物料的力学分析得出影响透筛率的工作参数为激振力大小、方向和频率。每组变量设计3个实验参数,在Adams中建立参数化模型,采用仿真分析模拟废烟支和烟末在每组参数下的筛分过程。分析27组实验结果得出每组参数对透筛率的具体影响,根据生产实际选择合适的参数。优化后的工作参数相比原来节约能源35%以上,对M5型卷烟机的自动回收系统推广具有指导意义。

关键词:直线振动筛;工作参数;烟末筛分;Adams;仿真分析

DOI:10.11907/rjdk.191301

中图分类号:TP319 文献标识码:A 文章编号:1672-7800(2019)012-0155-04

0引言

针对PROTOS-M5型卷烟机设计开发了一款自动回收箱,但发现回收箱内部的直线振动筛在使用过程中筛分效率较低,导致回收箱收集的废烟支和烟末无法彻底分离,同时振动筛功率较大,电能消耗高于正常产品。

目前关于直线振动筛振动参数对废烟支与烟末运动状态及筛分效率的影响研究较少。因此,本文基于Adams模拟了颗粒物料在直线振动筛不同工作参数下的运动过程和透筛行为,分析各因素对物料筛分效率的影响,最终找到该烟末振动筛的最佳工作参数,可为直线振动筛分机结构和运动参数设计提供参考,同时对PROTOS—M5卷接机的自动回收系统推广具有一定的指导意义。

1实验变量选择

1.1振动筛工作方式

为自动分类回收箱设计的振动筛为直线式振动筛,如图1所示。振动筛由两个相同规格的振动电机驱动,两个振动电机的偏心块大小相同且偏心距也相同。工作时连接两组偏心块的电机匀速转动,两组偏心块做同步反向转动,二者的始相位角相同,速度相同,方向正好相反。二者产生的合力在平行于电机轴线的方向上相互抵消,在垂直于电机轴线的方向上相互叠加,从而形成垂直于电机轴方向的单一激振力。叠加后的激振力通过三角形导力板传递到上方托盘,从而带动其上的筛箱做近似于直线的往复运动。

1.2筛分效率参数

筛分过程指通过振子的振动带动筛面振动,从而使颗粒直径不同的物料与筛面产生相对运动,通过反复穿过振动的筛面(可单层、多层)得到不同直径等级的物料。颗粒直径小于等于筛孔直径的物料会在反复运动中透过筛面进入下方的回收盒,称为筛下物。颗粒直径大于筛孔直径的物料遗留在筛面上方,成为筛上物。

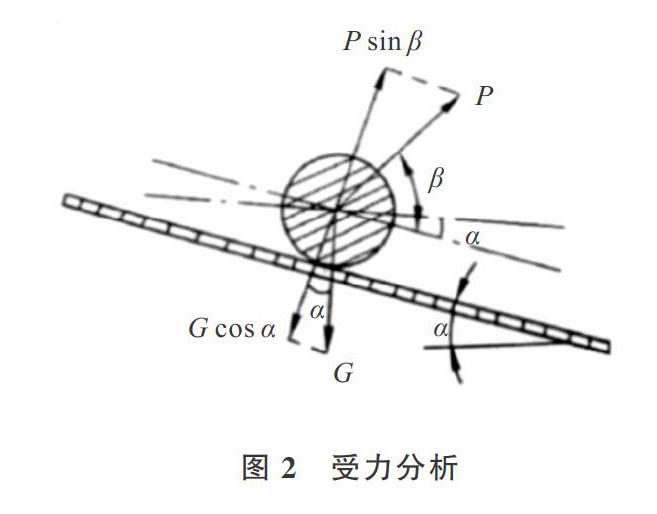

对物料进行受力分析可知,物料在筛面上振动时受到重力G和激振力P的作用,而筛面的倾斜角度以及激振力P与水平面的夹角不同,都会导致物料的运动状态发生改变,如图2所示。

本文设计的直线振动筛筛面倾角为0°,结构已经固定无法更改,因此影响其运动状态的只有激振力参数。将激振力大小、方向和频率作为本次实验的变量。结合自动回收箱的设计参数,每组参数选取3个变量,其中激振力大小为320N、480N、640N;激振力方向为30°、45°、60°;激振频率为12Hz、14Hz、16Hz。在仿真模拟过程中通过逐个修改这些参数发现该参数对透筛率的影响,从而实现振动筛的最佳优化。

2实验设置

2.1Adams简介

Adams由几个模块组成,核心模块包括用户操作界面、求解模块和后处理模块。专业模块则是附加的应用程序,主要包括汽车领域的各项应用,如底盘振动、传动系统等。为增强人机交互体验,便于初学者学习,新款Adams推出了Adams/view模块,这是一个集成程序,将整个模拟仿真过程的设置、求解、后处理集成到一起,极大方便了用户操作。

2.2激振力简化

激振器是振动筛工作的振源,因此激振力参数影响整个筛分过程。本实验将激振力大小、频率、方向作为实验变量。原模型中,激振器产生的激振力通过三角形导力板传递到筛网,不易变换角度。激振力需要通过整个筛网的质心,否则容易导致筛分过程不平衡,因此在Adams中省略掉激振器,将激振力直接加在筛网质心上。这样处理后的受力效果与原模型产生的受力效果相同,还能便捷地更改激振力方向,从而达到本文研究所需的仿真分析目的。

2.3Adams中参数化模型建立

在SolidWorks软件中已经有振动筛完整的三维模型图,将其导入到Adams中,通过整个振动筛的质心添加激振力,生成相应的参数化模型。

2.4物料颗粒设置

本文研究几个实验变量对振动筛透筛过程的影响,在振动筛的筛网上添加运动颗粒。振动筛用于分离废烟支和烟末,其中烟末呈不规则球体,废烟支则为圆柱体。为了方便实验,将烟支简化为长50mm、直径10mm的圆柱体,烟末简化为直径4mm的球体模型。

在振动筛中添加模拟小球,经过仿真运行后统计通过筛网的小球个数即可得到透筛率。理论上小球的个数越多,因初始位置和初始速度引起的误差就越小,结果越准确。但小球数量过多时需要建立的接触模型就越多,整个仿真过程的计算量可能会超过计算机的负载量,造成死机等一系列问题,因此小球的个数不能过多也不能过少。综合考虑后将小球的数量设置为10,圆柱体的数量设置为2。

根据烟末的物理性质及相关条件,添加10个半径为4mm的小球,密度参数设置为400kg/m3。物料从顶端掉落后在重力作用下经分离挡板落到筛网上,此时速度约为5m/s,因此给每个小球添加一个5m/s的初始速度。这些参数设置完成后,虚拟的碰撞模型就建成了。

3透筛实验

筛分过程指在激振力作用下带动筛网和筛网中的物料进行振动,物料在不断抛起分离的过程中通过筛网实现筛分。在这个过程中碰撞有兩种,一种是筛网与物料的碰撞,另一种是物料与物料间的碰撞。碰撞挤压过程存在能量损耗,但本次实验仅有10个小球,不存在叠加分层现象,因此不考虑动能损耗影响。

基于正交实验法将所有的实验参数一一组合,然后进行相应的设置并实验,统计每组中小球通过筛网的个数,计算出透筛率。参数组合H如下:

3.1实验测量

在筛网的下底面建立一个marker点,并将其重命名。然后建立10个测量函数,分别测量对应小球的质心相对于筛网底面垂直方向的距离,如图3所示。把仿真實验时间设置为1s,在1s时间内如果小球的质心相对于筛网底面垂直方向的距离达到0,就认为该小球已经透过了筛网,通过统计10个小球中通过筛网的个数即可确定透筛率。

每次分别设置对应的参数进行仿真,仿真时间为1s,仿真步数为200步,每次仿真都记录10个小球对应的位移情况。

3.2实验结果

前文确定了27种组合方案,在Adams中每次改变一个工作参数,实验结束后分别查看10个小球的位移图,数出每组实验中透过筛网的小球个数,即可得到该工作参数下的透筛率。小球的位移如图4-图7所示(由于篇幅有限,仅展示方案1中部分小球的轨迹)。

统计27组实验中透过筛网的小球个数,即可得到相应参数对透筛率的影响,27组实验结果如表l所示。

4结果分析

对所有数据进一步整理可得到不同的参数组合对透筛率的影响,如表2所示。

为了使结果更明显,将所有数据分别制成折线图,如图8-图10所示。

用每组参数的透筛率极差大小衡量参数影响程度的大小,按影响程度大小将参数排列:激振力>频率>激振角度。分析上面折线图可得如下结论:

(1)随着激振力的增加,透筛概率在不断增加。这是因为激振力增加,物料的运动状态变得激烈,相互之间越分散,越容易透过筛网。然而过大的激振力需要更坚固的振动结构。

(2)激振角度增加,透筛率不断下降。这是因为随着角度的增加,水平方向的分力减小导致水平位移减少,导致物料混杂在一起,影响透筛率。

(3)频率的增加导致透筛率直线下降。频率过高时,筛网中的物料还没有完成一个抛起落下的过程又被筛网抛起,导致物料分离不彻底从而影响筛分效率。

从上面的分析可知,提高透筛效率的方法是尽量使物料之间相互分离得更彻底,同时使物料抛起时与筛网的距离增大,这样对物料的透筛就越有利。

根据上述实验,在尽可能实现大的筛分率及尽可能减少能源消耗的条件下,最终选用参数为:激振力F 480N,激振角度30°,激振频率12Hz。

5结语

本文通过在Adams软件中模拟烟末和烟支的振动筛分过程,对影响振动筛分效率的因素进行了分析。在Ad-ams中建立参数化模型算法,可以方便地进行多参数影响实验,减少了计算量,提高了仿真准确度。实验证明,该仿真结果具有较高的可信度。下一步研究重点是将该算法应用在煤矿振动筛上,进一步验证本文算法的泛化性能。