偏心零件的加工工艺及夹具设计①

2019-02-06李国东陈胜梁

李国东 陈胜梁

摘 要:偏心零件在数控加工中由于存在有加工工艺和定位装夹两大难点,所以在生产过程中运用数控机床来加工偏心零件需要有丰富的车削加工经验和较高的夹具设计技术。为此,本文主要介绍了在数控车床带液压装夹设备上用设计的组合专用夹具加工偏心零件的加工方法和其夹具设计方法。

关键词:组合专用夹具 偏心零件 定位装夹

中图分类号:TH122 文献标识码:A 文章编号:1674-098X(2019)09(b)-0105-03

偏心零件在机械设备上应用非常广泛,但是偏心零件的加工工艺是比较复杂的,主要问题是比较难把握好偏心距,难达到相应的公差要求。其中的关键是如何进行零件的装夹,夹具设计的好坏将直接影响加工的方便性和加工的质量,本人在工作中承接企业加工需求,遇偏心零件加工难点。便研究设计组合专用夹具用于加工,本文就从偏心件加工的难度出发研究设计了一种有效的偏心零件的加工方法,有效的解决偏心定位及加工速度问题。

如图1所示,材料为粉末冶金,使用CBN刀粒,大批量生产,由于其精度要求较高,装夹比较麻烦,定位的难度高,为加工出符合图纸要求的零件,需要采用组合专用夹具来进行装夹定位。

1 偏心零件的主要技术要求

该零件材料为粉末冶金合模铸造,硬度较高。需要使用立方氮化硼(CBN)刀粒進行加工。根据要求需要加工偏心孔φ10、、90°,及非偏心外圆尺寸,精度要求比较高。而且其中φ10和φ7是同心孔,同属偏心,并且铸模后形状限制固定位置偏心。

2 偏心夹具的设计思路

偏心零件铸模后形状限制无法一次装夹完成加工,故需要解决重复装夹及快速定位精度,而且装夹不能直接夹在零件上,所以需要设计一个夹具来装夹该零件。考虑到该零件需要大批量生产,同时需要解决快速装夹定位的情况,并且根据零件特效分三个工序进行加工。工序1加工偏心孔φ10、90°锥位尺寸;工序2加工偏心孔尺寸;工序3加工非偏心外圆尺寸。

2.1 组合夹具轴头设计

该零件使用斜床身数控车床带液压卡盘机床上加工,我们就充分利用机床夹具来设计这种专用的偏心夹具,解决快速装夹的问题。根据斜床身数控车床液压卡盘装置的尺寸,设计出组合专用夹具轴头(如图2所示),并保证相关孔位尺寸及攻丝,完成后的轴头可直接安装在数控车床上替代液压卡盘使用。实现快速装夹,提高加工效益。

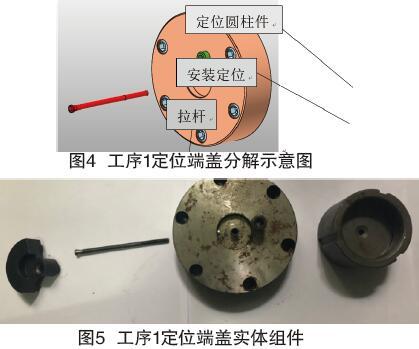

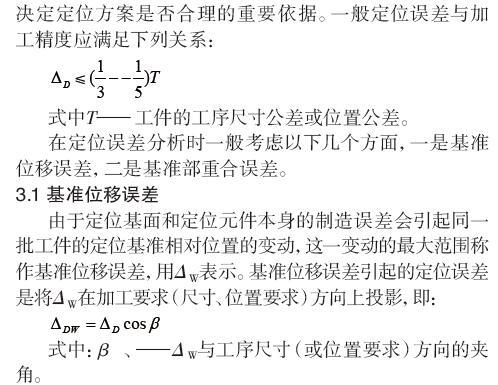

2.2 组合夹具工序1定位端盖设计

根据偏心零件设计组合夹具工序1定位端盖(如图3所示),配合轴头安装使用。工序1定位端盖中心孔为φ4.5带锥度通孔,圆柱外径,并将内圆柱均匀切割成90°开槽,用于安装定位。使用定位圆柱件,用于加工定位,解决快速装夹的问题。利用拉杆穿过φ4.5带锥度通孔配合图4组合夹具工序1非偏心定位液压拉杆套使用,使中心轴撑开从而达到撑紧偏心零件的工艺要求。

2.3 组合夹具工序2定位端盖设计

根据偏心零件设计组合夹具工序2定位端盖(如图6所示),配合轴头安装使用。工序2定位端盖台阶,用于精基准安装定位。在端盖上取一φ8通孔,用于M8螺杆通过与图7组合夹具工序2压板定位液压拉杆套配合使用,解决快速装夹的问题。利用压板压实现液压装夹压紧偏心工件,并在压板上安装调节螺钉从而达到调整偏心工件装夹夹紧力的工艺要求。

2.4 组合夹具工序3定位端盖设计

根据偏心零件设计组合夹具工序3定位端盖(如图9所示),配合轴头安装使用。工序3定位端盖偏心中心孔为φ4.5带锥度通孔,圆柱外径,并将内圆柱均匀切割成90°开槽,用于安装定位。使用偏心调节件对偏心零件进行偏心调整,并用于加工定位,解决快速装夹的问题。同时利用拉杆穿过φ4.5带锥度通孔配合图11组合夹具工序3偏心定位液压拉杆套使用,使中心轴撑开从而达到撑紧偏心工件的工艺要求。

3 定位误差分析

对于一批工件来说,由于每个工件彼此在尺寸、形状和相互位置上均有差异,使得同一批工件在同一个夹具中进行定位时,工件的各个表面具有不同的位置精度。使用夹具装夹工件按调整法进行加工时,即夹具(定位元件)相对于刀具的位置经调整后,加工一批工件时不再变动(对刀尺寸不变)。因此,对于这一批工件而言,如不计加工过程中的其他误差,则刀具成形表面(工件的被加工表面)在机床上的位置是不变的。因此,产生工序尺寸误差的原因,就在于由于定位造成的同一批工件的每个工件的工序基准位置不一致。所以,定位误差是由于工件定位造成的被加工表面的工序基准在沿工序尺寸或位置要求方向上的最大可能变动范围,用ΔD表示。计算定位误差的目的就是判断定位精度,看定位方案能否保证加工要求,是决定定位方案是否合理的重要依据。一般定位误差与加工精度应满足下列关系:

式中T—— 工件的工序尺寸公差或位置公差。

在定位误差分析时一般考虑以下几个方面,一是基准位移误差,二是基准部重合误差。

3.1 基准位移误差

由于定位基面和定位元件本身的制造误差会引起同一批工件的定位基准相对位置的变动,这一变动的最大范围称作基准位移误差,用ΔW表示。基准位移误差引起的定位误差是将ΔW在加工要求(尺寸、位置要求)方向上投影,即:

式中:β 、——ΔW与工序尺寸(或位置要求)方向的夹角。

3.2 基准不重合误差

当工件的工序基准与定位基准不重合时,则在工序基准与定位基准之间必然存在位置误差,由此引起同一批工件的工序基准的最大变动范围,称为基准不重合误差,用ΔB表示。工序基准与定位基准之间的联系尺寸称为基准尺寸。ΔB等于基准尺寸的公差。基准不重合误差引起的定位误差是将ΔB在加工要求(尺寸、位置要求)方向上投影。

如图15所示,我们用φ110圆盘的两个M6螺纹的销轴来定位,销轴必须经过精加工,保证尺寸为0.01,由于两个M6螺纹的销轴是已加工过的定位,基准位移误差;高度定位基准是底面,依靠M6的螺帽来压紧调节块3mm的凸台,工序基准是的圆孔中心线,二者不重合,因此产生基准不重合误差。基准尺寸为,定位点与零件中心成23.340夹角,零件中心点在水平方向的定位误差为:ΔL=0.02cos23.340=0.01836mm。所以基准不重合误差为:ΔB=0.01836mm,由于偏心距4.75±0.03mm,公差为±0.03mm。故以上定位误差在精度范围之内,可以达到加工要求。

4 加工工艺分析

该零件加工工艺分析非常重要,工艺不同会导致加工的成本直线上升。根据加工的实际情况结合组合专用的偏心夹具,我们可以按照如下工艺来加工。

4.1 工序1

通过将图12组合夹具工序1非偏心定位液压拉杆套安装到机床液压拉杆上,并将图2 组合夹具轴头替换液压卡盘安装在斜床身数控车主轴上,非偏心定位液压拉杆套与轴头配合精度为0.03mm。接着把图3工序1定位端盖安装到轴头上,配合轴头安装使用,轴头与端盖的配合精度为0.01mm。偏心零件安装到圆柱上,利用拉杆穿过φ4.5带锥度通孔配合图12组合夹具工序1非偏心定位液压拉杆套使用,使中心轴撑开从而达到撑紧偏心零件。利用定位圆柱件,用于加工定位,解决快速装夹的问题达到加工工艺要求。完成偏心零件加工孔和90°锥位尺寸要求。

4.2 工序2

通过将图13组合夹具工序2压板定位液压拉杆套安装到机床液压拉杆上,并将图2 组合夹具轴头替换液压卡盘安装在斜床身数控车主轴上,压板定位液压拉杆套与轴头配合精度为0.03mm。接着把图5工序2定位端盖安装到轴头上,配合轴头安装使用,轴头与端盖的配合精度为0.01mm。偏心零件安装到工序2定位端盖台阶,用于精基准安装定位。利用M8螺杆配合定位套和压板实现液压装夹压紧偏心工件,并在压板上安装调节螺钉而达到调整偏心工件装夹夹紧力,从而使偏心零件能够牢固的在夹具上安装并且正常加工。解决快速装夹的问题达到加工工艺要求。完成偏心零件加工孔尺寸要求。

4.3 工序3

通过将图14组合夹具工序3偏心定位液压拉杆套安装到机床液压拉杆上,并将图2 组合夹具轴头替换液压卡盘安装在斜床身数控车主轴上,偏心定位液压拉杆套与轴头配合精度为0.03mm。接着把图a工序3定位端盖安装到轴头上,配合轴头安装使用,轴头与端盖的配合精度为0.01mm。偏心零件安装到圆柱上,使用偏心调节件对偏心零件进行偏心调整,并用于加工定位,解决快速装夹的问题。同时利用拉杆穿过φ4.5带锥度通孔配合图c组合夹具工序3偏心定位液压拉杆套使用,使中心轴撑开从而达到撑紧偏心零件用于安装定位。解决快速装夹的问题达到加工工艺要求。完成偏心零件加工外圆尺寸要求。

5 结语

经了解广州白云区有一家企业在加工,使用两台约200多万的加工中心设备分两个工序装夹完成,成本高、产量低,加工一天约600个成品。我们公司使用三台约10万的斜床身数控车设备分3个工序装夹完成,加工一天可达1000个成品。通过以上分析,采用组合专用夹具来加工该偏心零件是成功的。当加工孔径不同的类似零件时,不需要重新制作整套夹具,只需要制作相关的工序端盖即可使用,节省了制作夹具的材料费用和制作工时,又能节省工装库的储存管理。符合低成本,高精度的设计原则。因此利用此套专门设计的组合专用偏心夹具加工不仅解决了快速装夹,又能保证产品的合格率。此夹具的成功制作使用,不仅大大节约了加工辅助的时间,同时提高了加工速度,降低了工人的加工难度,而且加工的精度也容易保证,给公司创造了可观的经济。

参考文献

[1] 朱达新.偏心零件加工与测量方法的研究[J].装备机械,2018(2):53-57,66.

[2] 姚胜南,刘小娟.偏心零件的加工工艺及夹具设计[J].组合机床与自動化加工技术,2014(11):140-142.

[3] 刘华之.偏心零件的简易快速加工工艺[J].机械制造,1996(2):14.