环境对某型飞机典型结构部位疲劳 寿命影响分析

2019-02-06慕仙莲胡杨张登赵连红刘成臣刘元海王浩伟

慕仙莲,胡杨,张登,赵连红,刘成臣,刘元海,王浩伟

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

在飞机使用过程中,由于环境恶劣,如雨、雪、雾、沙尘天气较多,空气潮湿、盐雾、工业大气等原因,容易造成飞机表面涂层损坏,进而发生化学腐蚀、电化学腐蚀、应力腐蚀。基体结构的腐蚀直接影响飞机的出勤率和使用寿命,增加飞机的使用维护成本,甚至危及飞行安全[1-2]。飞机结构中有半数以上的破坏形式都与腐蚀或腐蚀疲劳有关。腐蚀疲劳是结构在交变载荷和腐蚀环境共同作用下所产生的一种常见的破坏形式[3]。恶劣的环境不仅会损伤材料的表面,更重要的是会降低材料的断裂韧性,加快裂纹的形成与扩展,甚至产生无预兆的突然断裂。目前,腐蚀疲劳问题已受到了航空等领域广大工作者的普遍关注,成为飞机结构耐久性与完整性设计的重要内容[4-6]。对于腐蚀疲劳的研究主要集中在材料级,有学者总结了低碳钢和合金钢、不锈钢、镍基合金、铜合金、钛合金、铝合金等六大系类金属在盐水环境下的腐蚀疲劳试验结果,包括腐蚀疲劳应力/寿命曲线、应变/疲劳寿命曲线和裂纹扩展速率曲线等,而对于结构类试样的腐蚀疲劳的研究较少。主要是因为结构连接形式复杂,涉及了材料、紧固件、密封剂防护涂层等抗腐蚀疲劳的综合能力,其难点在于无法真实地模拟结构试样的腐蚀环境,且不同结构试样在不同结构部位的受载情况各不相同,所需样本量大,消耗大[7-9]。

文中选取某型机机身连接壁板、机翼壁板、机翼 内部大梁结构、平尾接头及垂尾接头的典型模拟件为研究对象,开展实验室加速腐蚀与载荷谱交替试验、载荷谱疲劳试验,分析环境对典型结构部位模拟件表面涂层损伤、疲劳断裂位置、疲劳源及中值寿命的影响,建立环境对结构部位疲劳寿命影响关系。即采用载荷作用后结构部位模拟件疲劳中值寿命与加速腐蚀环境-疲劳寿命后试样的疲劳中值寿命比值,比值k=1.2~2.5,比值k越大,说明环境对试样的疲劳寿命影响越大,且试验结果表明,外部环境较内部环境对试样疲劳寿命的影响更大。

1 试验

1.1 试验件

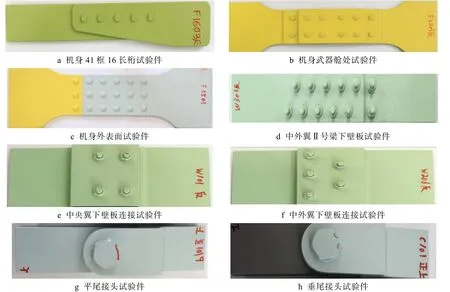

试验件共90件,均为模拟结构试验件,包括五类结构区域/部位的典型结构模拟件:机身连接壁板、机翼壁板、机翼内部大梁结构、平尾接头、垂尾接头。模拟结构试样如图1所示,试样清单(类型、编号、防护体系等)见表1。

1.2 试验条件

图1 模拟结构试样

表1 模拟结构试样清单

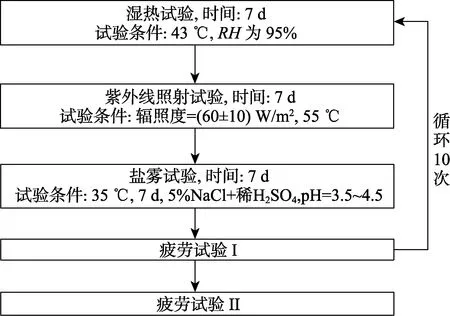

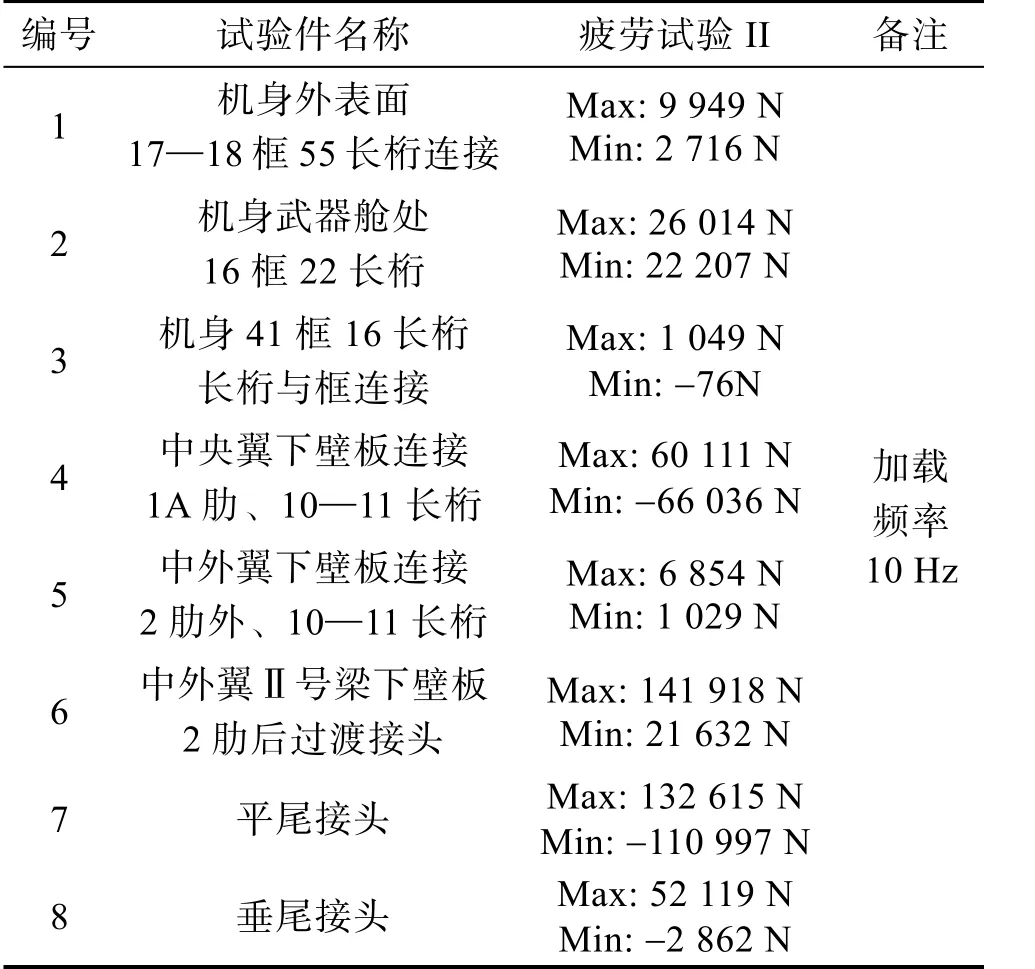

1)外露部位环境载荷谱。根据GJB 594A,将某型飞机机身外表面、机身武器舱处结构部位划分为外露部位,确定其环境载荷谱如图2所示。某型飞机服 役环境与美国舰载飞机类似,因此参考CASS谱进行环境谱剪裁。其飞行高度在3000 m以下,所以不考虑低温、低气压模块,飞行速度未达到超音速飞行,也不考虑热冲击模块,保留湿热试验模块、紫外照射模块、盐雾试验模块。疲劳试验Ⅰ为某型机随机载荷谱,疲劳试验Ⅱ为各结构部位对应的最大疲劳载荷与最小疲劳载荷,见表2。

2)内部结构环境载荷谱。根据GJB 594A,将某型飞机机身41框16长桁、中央翼下壁板、中外翼下壁板、中外翼Ⅱ号梁下壁板、平尾接头、垂尾接头划分为内部结构部位,确定其环境载荷谱,如图3所示。内部结构无紫外照射模块,其他参数同外露部位。疲劳试验Ⅰ为某型机随机载荷谱,疲劳试验Ⅱ为各结构部位对应的最大疲劳载荷与最小疲劳载荷,见表2。

1.3 检测项目

按照GB/T 1766—2008《涂层老化的评级方法》中评定方法对防护体系的粉化、开裂、起泡、剥落情况进行评定。采用三维数字显微镜(KH-7700)观察其微观形貌,放大倍数为100倍。

表2 疲劳载荷谱

图3 内部结构环境载荷谱

2 结果与讨论

2.1 宏观腐蚀形貌

外部环境作用部位(机身外表面、机身武器舱处)的模拟结构试样经加速腐蚀试验10个周期后,紧固件区域部分铆钉表面涂层出现了起泡、开裂、粉化及脱落现象,但涂层的整体防护效果良好,试样基体未出现腐蚀损伤,部分试样紧固件区域锈蚀,如图4a所示。内部环境作用部位(机身41框16长桁、中央翼下壁板、中外翼下壁板、中外翼Ⅱ号梁下壁板、平尾接头、垂尾接头)的模拟结构试样经加速腐蚀试验10个周期后,紧固件区域部分螺钉表面涂层出现了起泡、开裂、粉化、脱落、锈蚀等现象,面漆的损伤形式主要体现为起泡、开裂,底漆则为起泡、粉化,但涂层的整体防护效果较好,试样基体未出现腐蚀损伤,如图4b所示。

2.2 微观腐蚀形貌

各部位典型模拟结构试样表面的涂层腐蚀损伤多发生在紧固件区域,主要失效形式如图5所示,包括起泡、粉化、开裂、剥落及锈蚀。其中铆接结构(机身外表面、机身武器舱处、机身41框16长桁)表面防护体系防护效果较螺接结构(中央翼下壁板、中外翼下壁板、中外翼Ⅱ号梁下壁板、平尾接头、垂尾接头)好,而沉头螺栓结构(中外翼Ⅱ号梁下壁板)较圆头螺栓结构(中央翼下壁板、中外翼下壁板)及六角头螺栓结构(垂尾、平尾)其表面防护体系防护效果好。

图5 典型微观腐蚀形貌

2.3 老化综合等级评定

试样经外露环境谱、内部环境谱作用后,其综合等级评定数据如图6所示,其中中央翼下壁板、中外翼下壁板模拟结构试样经10个周期的加速试验后,其老化综合等级最大(3级)。在加速试验3个周期后,其紧固件区域已经出现锈蚀。机身41框16长桁模拟结构试样经10个周期的加速试验后,其老化综合等级最小(1级),该类结构及其配套的防护体系具有较好的防护性能。

图6 试样综合等级评定

2.4 疲劳寿命分析

2.4.1 疲劳断裂模式及断口分析

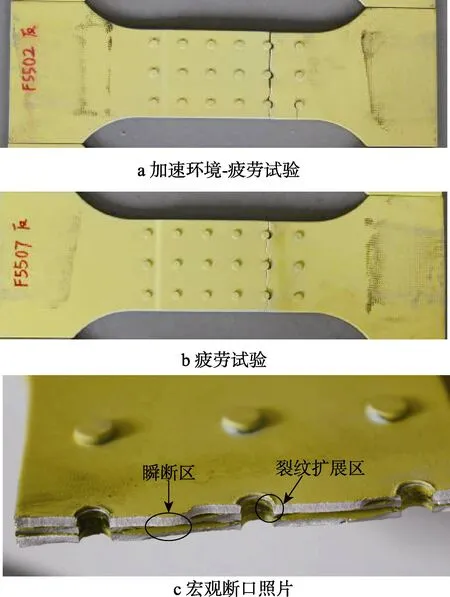

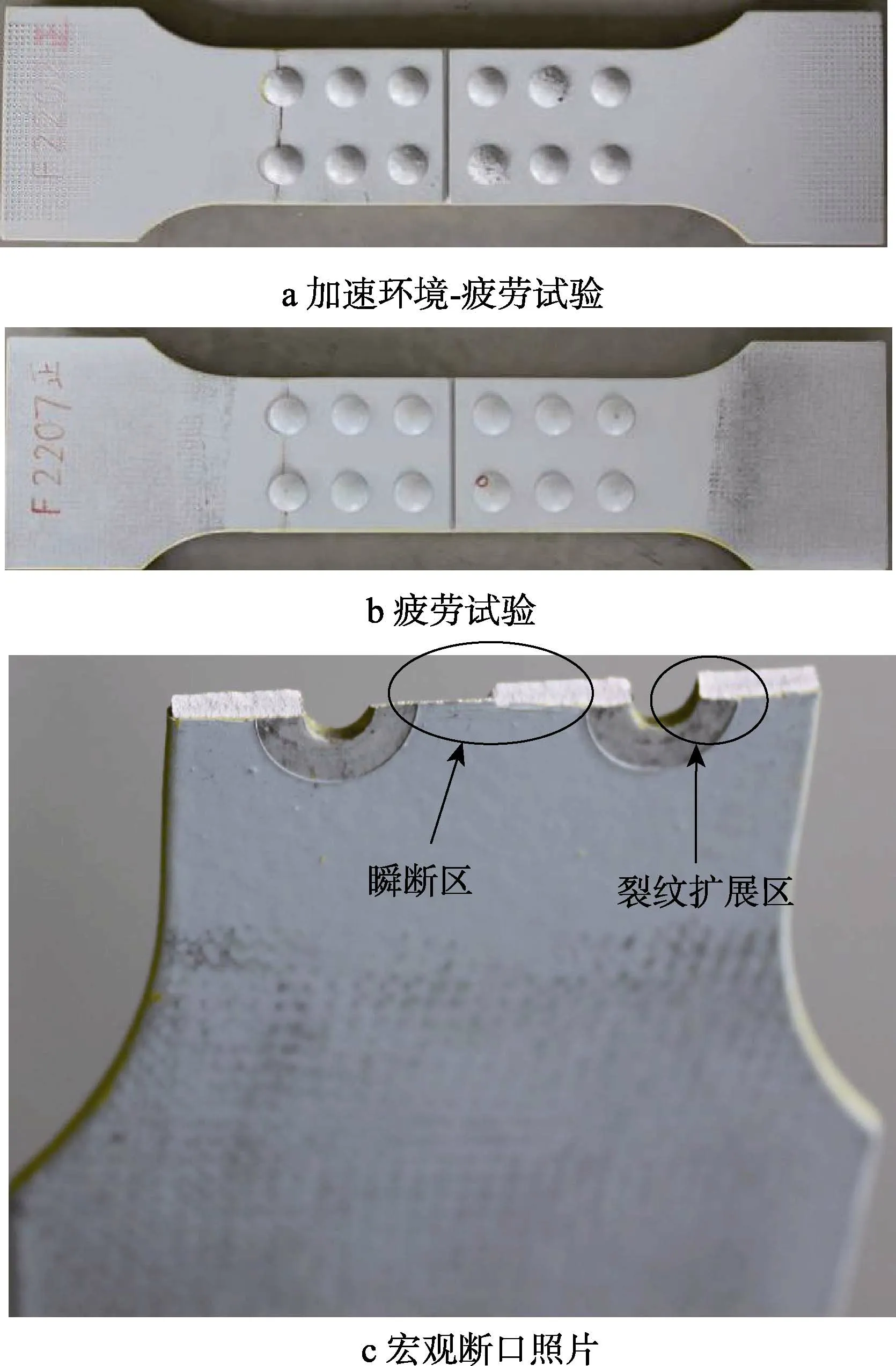

机身外表面、机身武器舱处模拟结构试样典型的断口形貌如图7、8所示。其中机身外表面模拟结构试样疲劳断裂位置均发生在第二列的紧固件区域。由 试样经加速环境-疲劳试验、疲劳试验后的宏观断口照片可见,紧固件周围为裂纹扩展区,紧固件之间区域为瞬断区,且环境对其裂纹扩展区及瞬断区位置影响并不明显。机身武器舱处模拟结构试样疲劳断裂位置在第一列的紧固件区域,试样经加速环境-疲劳试验、疲劳试验后的宏观断口照片情况与机身外表面模拟结构试样一致。

机身41框16长桁、中央翼下壁板、中外翼下壁板、中外翼Ⅱ号梁下壁板、平尾接头、垂尾接头模拟结构试样典型的断口形貌如图9—12所示。

1)机身41框16长桁模拟结构试样疲劳断裂位置均发生在第一列的紧固件区域。由试样经加速环境-疲劳试验、疲劳试验后的宏观断口照片可见,紧固件周围为裂纹扩展区,紧固件之间区域为瞬断区,且环境对其裂纹扩展区及瞬断区位置影响并不明显。

2)中央翼下壁板模拟结构试样在疲劳载荷作用下,螺栓率先发生了断裂,且经加速环境-疲劳试验的试样,四个螺栓均在锈蚀严重部位发生了断裂,而只做疲劳试验的试样只有部分螺栓发生断裂。由此可见,环境对该试样的疲劳强度影响较大,建议对该类试样的紧固件进行更换,最好选择换抗剪切力强度高的螺栓。

3)中外翼下壁板模拟结构试样疲劳断裂位置均发生在仅有两个紧固件作用的区域,试样经加速环境-疲劳试验、疲劳试验后的宏观断口照片情况与机身外表面模拟结构试样一致。

图12 垂尾接头典型断口概貌

4)中外翼Ⅱ号梁下壁板模拟结构试样疲劳断裂位置均发生在两层板叠加的第一排紧固件区域,其紧固件未发生断裂,试样经加速环境-疲劳试验、疲劳试验后的宏观断口差异并不明显。

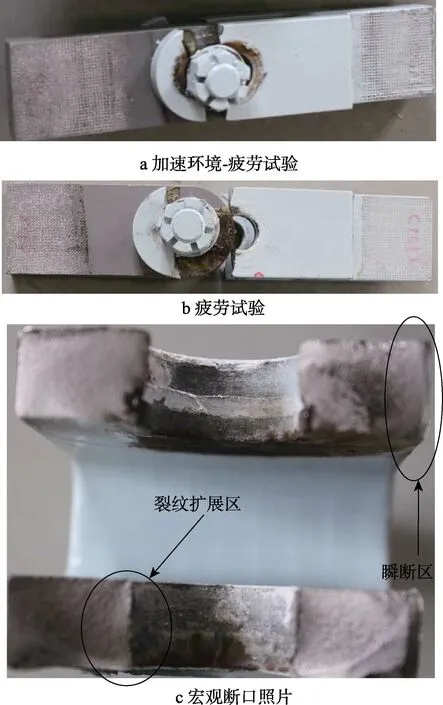

5)平尾接头、垂尾接头模拟结构试样疲劳断裂位置均发生在紧固件区域。由试样经加速环境-疲劳试验、疲劳试验后的宏观断口照片可见,紧固件周围为裂纹扩展区,紧固件之间区域为瞬断区,且环境对其裂纹扩展区及瞬断区位置影响并不明显。

2.4.2 疲劳寿命数据处理分析

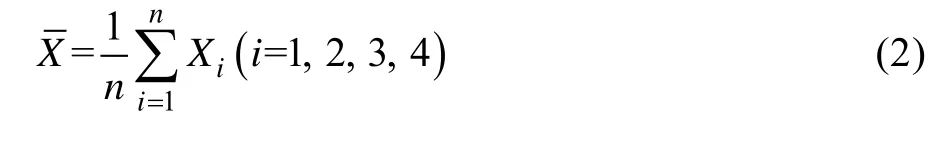

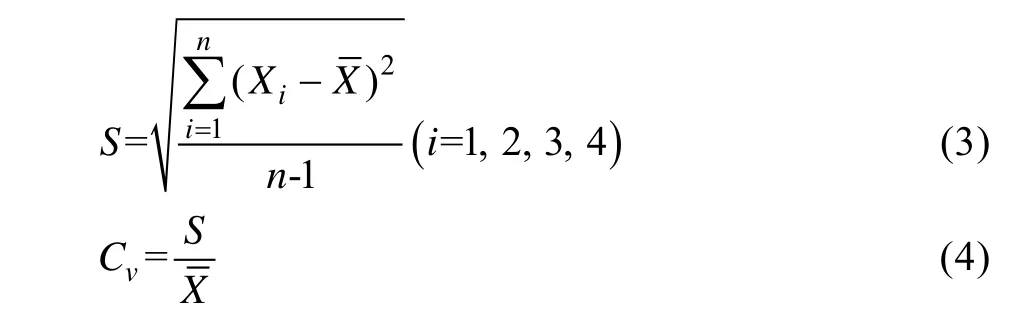

查HB/Z 112—1986《材料疲劳试验统计分析方法》附表1可知,试样的检测试验数据结果满足95%置信度要求。根据对数疲劳寿命符合正态分布假设,可获得50%存活率的各组试件的中值疲劳寿命,即:

式中:Ni为每组试验中第i个试样的疲劳寿命;n为每组试验件的样本量;N50为正态母体中具有50%存活率的中值疲劳寿命。

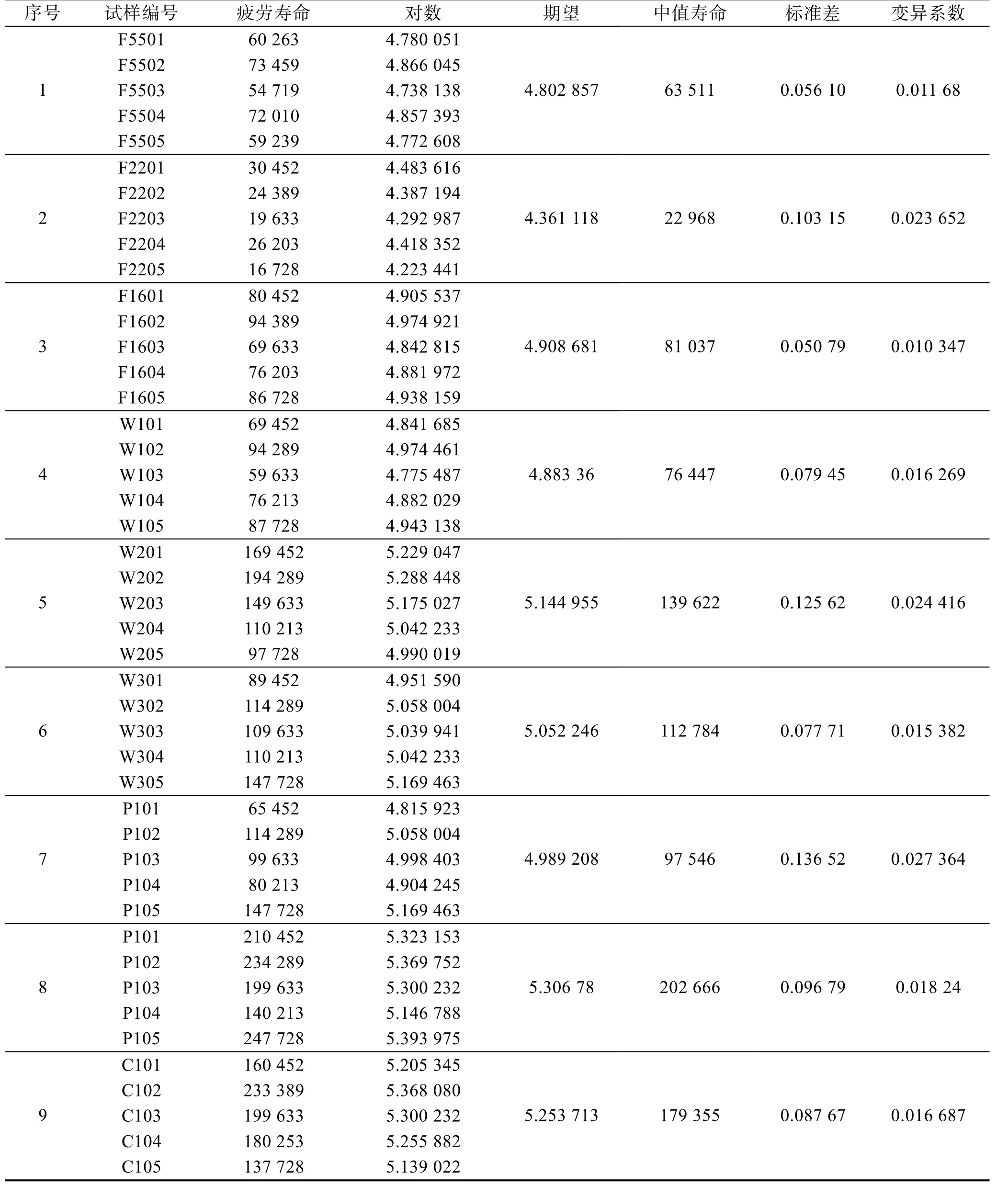

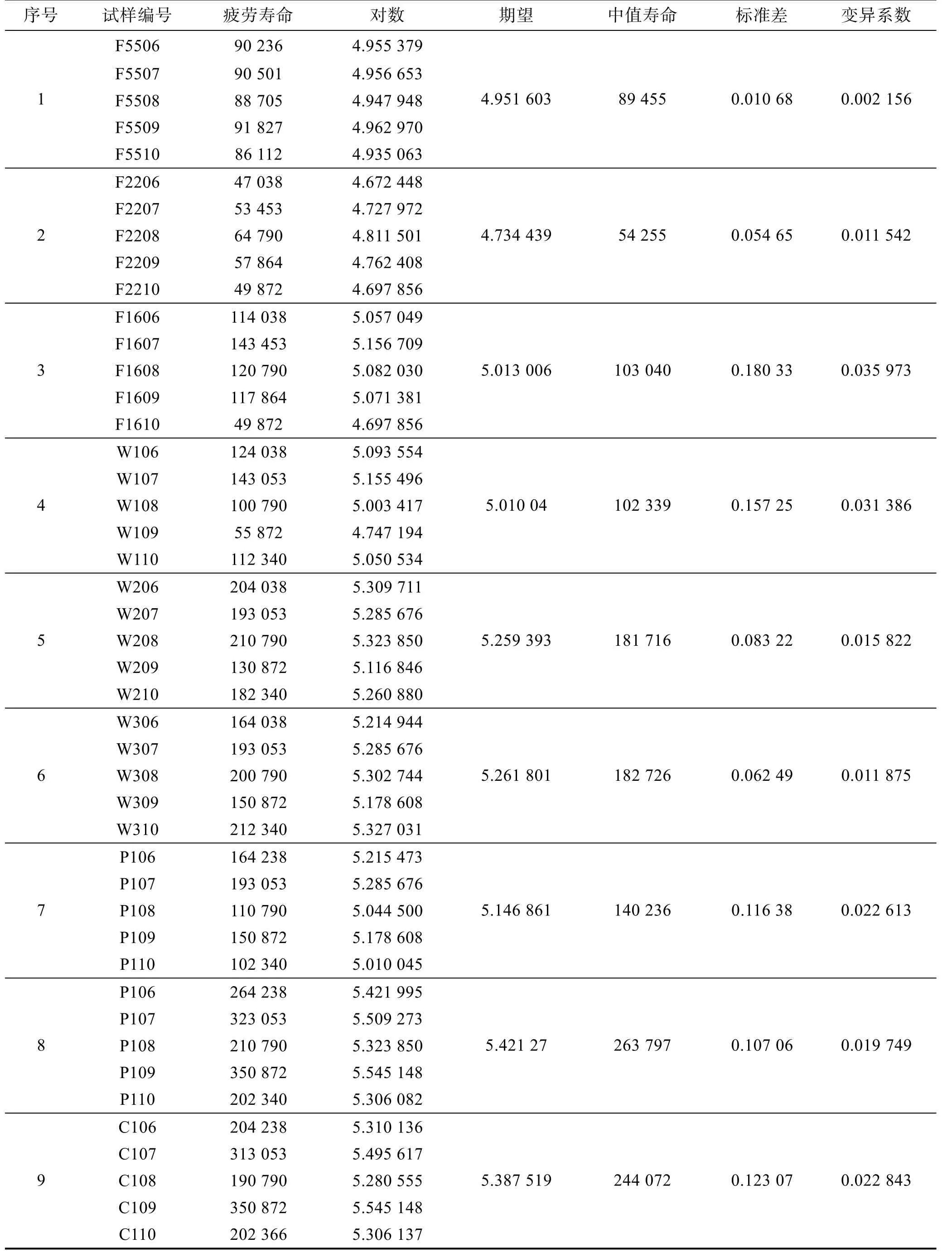

采用式(1)、(2)、(3)、(4)分别计算加速环境-疲劳试样、疲劳载荷试样疲劳寿命的对数、期望、中值寿命、标准差、变异系数值,具体结果见表3、表4。各组试样疲劳寿命的变异系数值均小于0.4,满足95%置信度要求。

表3 加速环境-疲劳试样疲劳寿命分析结果

表4 疲劳载荷试样疲劳寿命分析结果

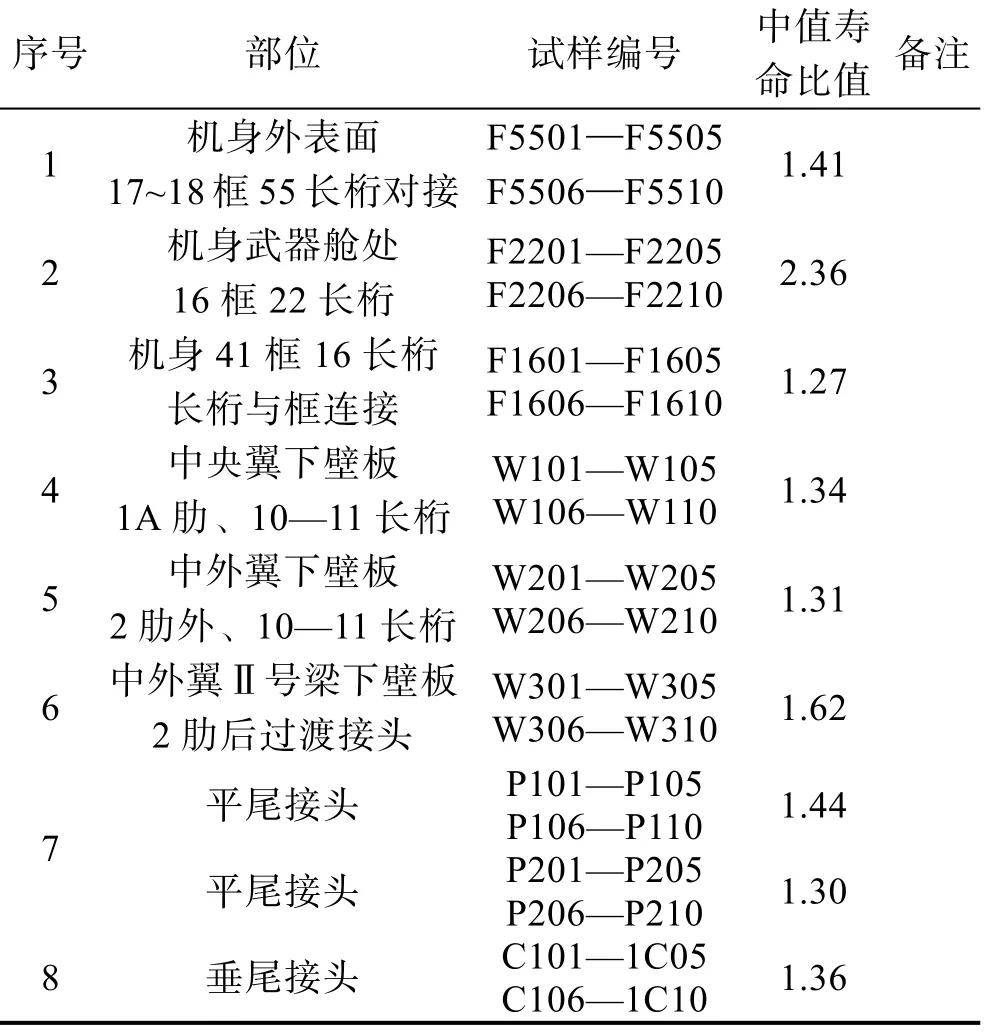

2.5 试验结果评价

为了定量评定环境对试样疲劳寿命的影响,采用式(5)计算各部位模拟结构试样中值寿命的比值,计算结果见表5。其中以机身外表面为例,F5501—F5505的中值寿命为=63 511,F5506—F5510的中值寿命为=89 455,该部位试样的中值寿命比值k=1.41。其他部位试样的中值寿命比值计算方法相同。

表5 试样疲劳中值寿命比值

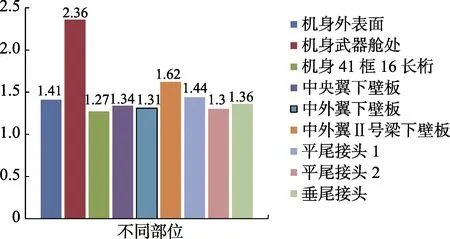

将表5中的k值进行比对分析,如图13所示。由式(5)可见,试样的中值寿命比值k越大,说明环境对试样的疲劳寿命影响越大。从图11的条形图可直观地发现,各部位模拟结构试样中值寿命比值k=1.2~2.5。其中环境对机身武器舱处的模拟结构试样的疲劳寿命影响最大(k=2.36),对机身41框16长桁的模拟结构试样的疲劳寿命影响最小(k=1.27),外部环境作用部位(机身外表面、机身武器舱处)的模拟结构试样中值寿命比值的均值为1.89,内部环境作用部位(机身41框16长桁、中央翼下壁板、中外翼下壁板、中外翼Ⅱ号梁下壁板、平尾接头、垂尾接头)的模拟结构试样中值寿命比值的均值为1.38。由此可见,外部环境较内部环境对试样疲劳寿命的影响较大。

3 结论

1)各部位模拟结构试样经10个周期的加速腐蚀试验后,紧固件区域的涂层均发生了不同程度的腐蚀损伤,主要损伤形式有起泡、开裂、剥落、粉化及锈蚀,综合老化等级在1~3级之间,但整体防护效果良好。其中中央翼下壁板、中外翼下壁板模拟结构试样老化综合等级最大(3级),且试样表面的涂层在加速试验3个周期后已经发生腐蚀损伤,而机身41框16长桁模拟结构试样老化综合等级最小(1级)。

2)各部位模拟结构试样中值寿命比值k=1.2~2.5,且试样的中值寿命比值k越大,说明环境对试样的疲劳寿命影响越大。因此环境对机身武器舱处的模拟结构试样的疲劳寿命影响最大(k=2.36),对机身41框16长桁的模拟结构试样的疲劳寿命影响最小(k=1.27)。外部环境作用部位(机身外表面、机身武器舱处)的模拟结构试样中值寿命比值的均值为1.89,内部环境作用部位(机身41框16长桁、中央翼下壁板、中外翼下壁板、中外翼Ⅱ号梁下壁板、平尾接头、垂尾接头)的模拟结构试样中值寿命比值的均值为1.38,可见外部环境较内部环境对试样疲劳寿命的影响较大。