金属飞片对EFI起爆能量的影响

2019-02-06王寅栾前进同红海周密秦国圣李蛟

王寅,栾前进,同红海,周密,秦国圣,李蛟

(1.陕西应用物理化学研究所 应用物理化学重点实验室,西安 710061; 2.陆军装备部 驻西安地区航空军事代表室,西安 710065)

在EFI(爆炸箔起爆器)的电能-动能转换环节中,飞片的结构和材料对其运动特性有较大影响,通过研究飞片结构和材料对EFI的低能化具有参考意义。

目前国外已经开展了此项研究工作,Dudley[1]开展了厚度为5~50 μm PI飞片的速度测试。Schwarz[2]开展了厚度为50~254 μm PI飞片的速度测试。Bowden[3-4]测试了3~5 μm铝飞片的飞片速度,但并未对其他金属材料进行研究。国内对此也有类似研究,何碧等[5]用双灵敏度VISAR对EFI中的飞片速度进行测试。王祥等[6]开展了飞片材料对电爆驱动飞片速度影响,但也只是常规飞片尺寸的测试。南京理工大学的周翔[7]制备了Cu/Al/CuO复合爆炸箔,测试表明,Al/CuO纳米含能材料的加入并没有提高飞片的速度,可能是由于材料的反应时间与电爆时间的不匹配而导致。Davies H[8]研究了直径为φ1.00 mm的加速膛对尺寸为0.4 mm×0.4 mm桥箔形成的无限定性约束,加速膛对桥箔电爆后,产生的高温高压等离子体的约束力较小。南京理工大学的陈楷等[9]的研究表明,复合飞片的速度随着发火电压的增加逐渐增大,在相同发火条件下,复合飞片的速度随着加速膛直径的减小反而逐渐增加。

随着EFI低能化以及小型化的发展,使飞片的尺寸也越来越小。本研究采用PDV测量小飞片的速度历程,为EFI的优化提供依据。

1 实验

1.1 爆炸桥箔与飞片的匹配研究

传统的EFI通常采用聚酰亚胺薄膜作为飞片[10],聚酰亚胺薄膜作为一种绝缘性能良好的非金属材料,它的抗拉强度为140 MPa,但一般常见金属箔的抗拉强度都比聚酰亚胺薄膜大。在飞片飞行的过程中,选择抗拉强度大的材料有利于飞片保持飞片的运动姿态。基于这个思路,文中选择金属Al或者Ti作为飞片,应用在EFI中。由于金属直接与桥箔接触会产生漏电现象,导致最终EFI不能可靠发火,所以需要选 择绝缘层对金属与桥箔之间进行隔离。根据绝缘层以及制备方法的区别,金属飞片制备有以下两种方案。

1)选择聚酰亚胺薄膜作为绝缘层,利用非平衡磁控溅射,将金属直接溅射在聚酰亚胺薄膜上,形成金属飞片。

2)利用MEMS工艺,选择Si3N4材料作为绝缘层,直接在桥箔上溅射。再选择Ti,作为飞片层溅射在非金属层上。最终,得到金属飞片-爆炸桥箔一体化换能元。

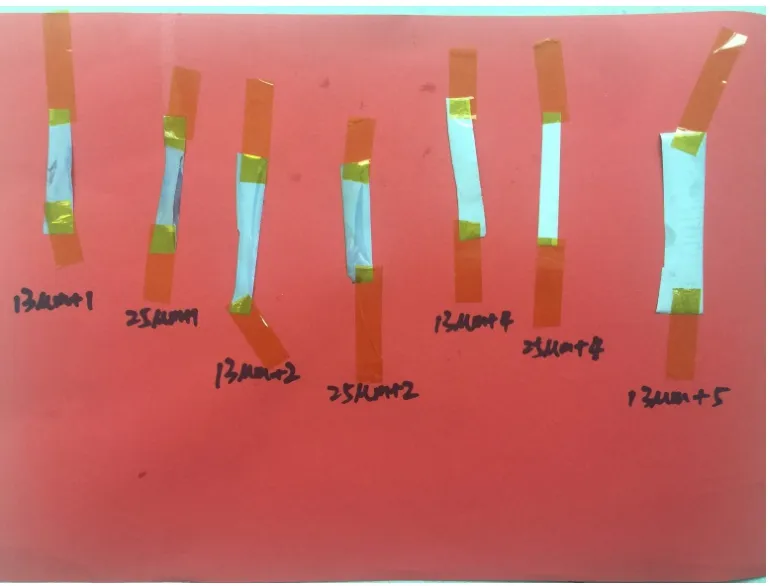

目前EFI采用的聚酰亚胺飞片的厚度为13 μm以及25 μm,选择这两种厚度的聚酰亚胺薄膜作为绝缘层,通过控制非平衡磁控溅射的参数,以及利用台阶仪来保证金属层的厚度。试验采用Al作为金属层,在聚酰亚胺薄膜上溅射了1、2、4、5 μm等四种不同厚度的飞片层,如图1所示。选择Ti作为金属层,在聚酰亚胺薄膜上溅射了1、3、5 μm等三种不同厚度的飞片层,如图2所示。

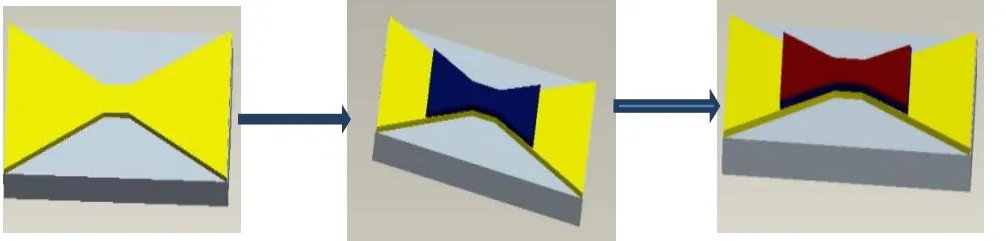

选择Si3N4作为绝缘层,利用非平衡磁控溅射直接在桥箔上溅射,通过控制溅射时间来预估绝缘层厚度。选择Ti金属,作为飞片层溅射在绝缘层上,通过控制溅射时间来预估飞片层厚度。最终,得到金属飞片-爆炸桥箔一体化换能元。具体制备流程如图3所示,样品如图4所示。

图3 金属飞片-爆炸桥箔一体化换能元制备流程

图4 金属飞片-爆炸桥箔一体化换能元样品

1.2 实验过程

1.2.1 EFI发火摸底试验

将金属飞片裁成2 mm×2 mm的正方形,将其盖在桥区中心,利用设计对中的方式,将加速膛、装药环、药柱依次进行装配,并标号,EFI结构如图5所示。

图5 起爆单元结构

1.2.2 EFI飞片速度测试

设计并制作了一种简易的飞片发生装置,它由高压起爆电源、高压数字表、起爆盒构成,其中起爆盒中有冷阴极触发管(高压火花隙开关)、高压脉冲电容。采用光子多普勒测速仪(PDV)对金属飞片进行速度测试。试验原理如图6所示。

2 结果与讨论

2.1 EFI发火摸底试验

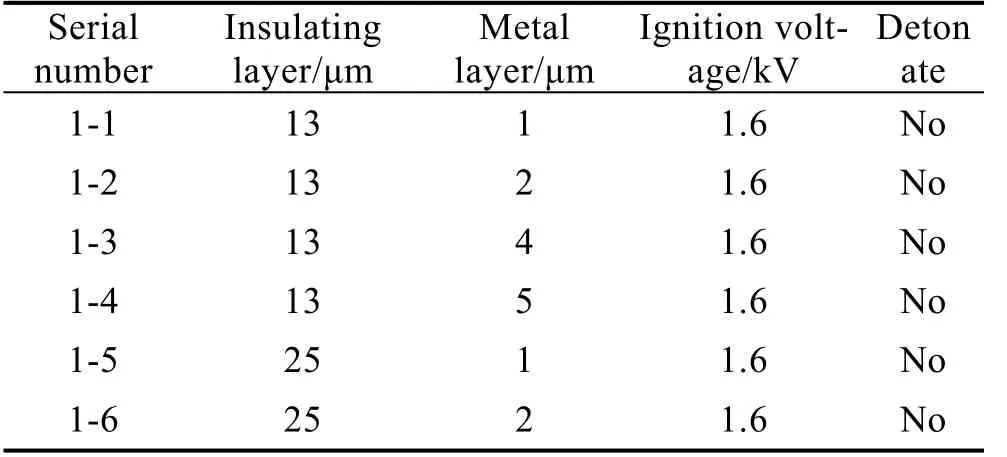

先以Al-PI金属飞片进行发火摸底试验,试验结 果见表1。

表1 Al-PI金属飞片发火摸底试验试验结果

通过表1可以看出,将飞片更换为金属飞片后,EFI均未发火。为了分析失效的原因,对爆炸箔电爆炸过程的温度分布情况进行研究。导体固体加热阶段为爆炸箔电爆炸的第一个阶段,它对形成等离子体的浓度和时间有着重要的影响,而等离子体是后续推动飞片的动力源。因此,爆炸箔在加热阶段的电分析具有重要意义,本仿真利用Ansys-workbench对桥箔进行电热分析。采用如图7所示的Ansys- workbench电热耦合模块,对桥箔熔化前的电热过程进行模拟。

图7 电热仿真模块

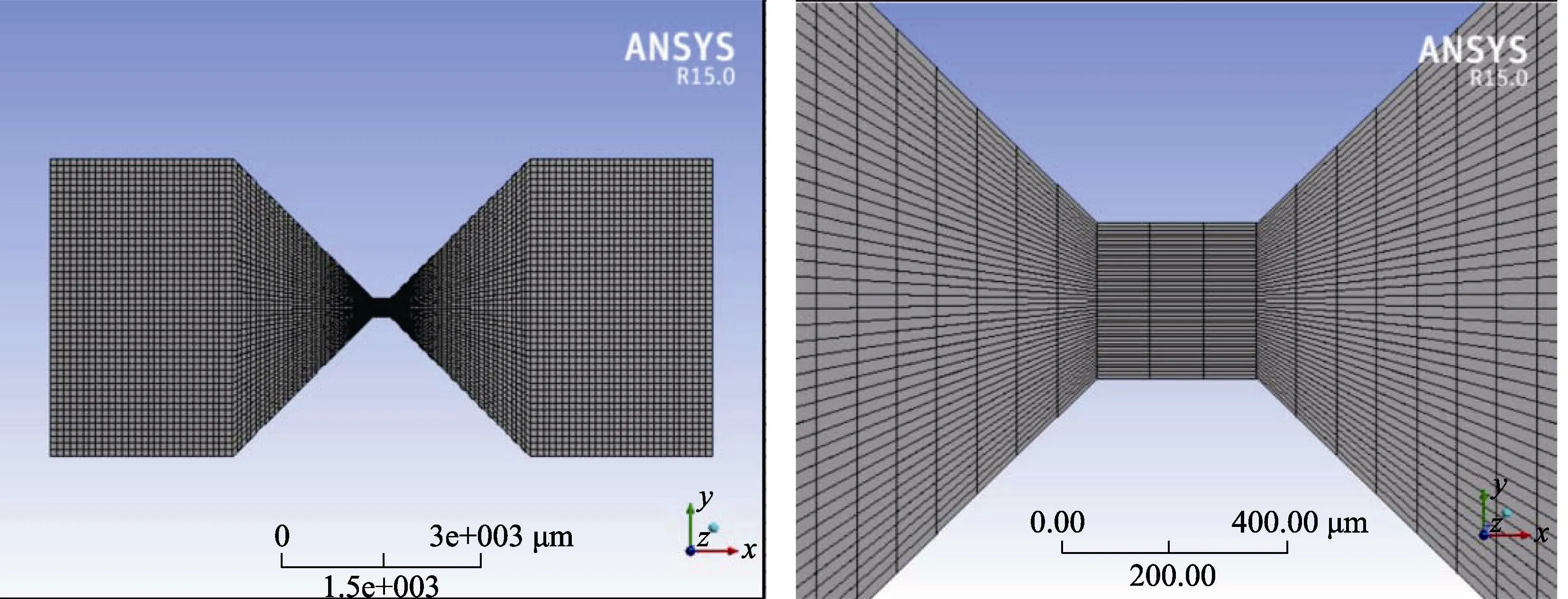

对爆炸桥箔采用电热耦合模块进行短脉冲作用下的电热分析,来讨论其作用过程中的温度分布情况。爆炸桥箔厚度为3 μm,桥区尺寸为0.33 mm× 0.33 mm。爆炸桥箔建模及网格划分如图8所示。

图8 网格划分

由于铜的热导率与电导率相比,在量级上有差异,同时脉冲电流作用时间短,因此可忽略桥箔与环境的热传导。在美军标MIL-DTL-23659D中,对其规 定测试回路电流应包含至少5个等间隔减幅振荡电流,利用此振荡波形参数可以进行系统等效电阻、等效电感的性能测试。等效电感L、电阻值R根据串联R-L-C电路放电理论推导的计算公式来求解。

式中:T为电流曲线的振荡周期,μs;I1、I2为最开始两个正向电流峰值,A。

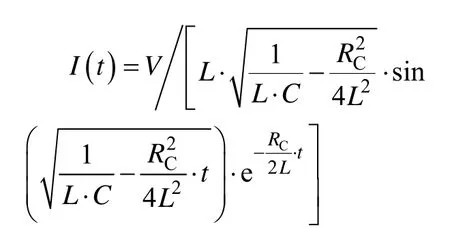

根据短路实验结果推算出回路电感L和电阻R,则可以得到回路电流计算公式:

式中:RC=R+R0,R0为桥箔电阻。

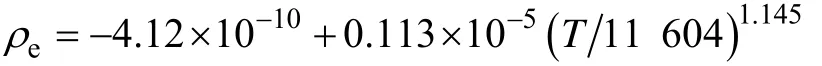

Ansys热电耦合模块中需要的材料参数包括材料密度、比热率、热导率和电阻率。通过查阅文献资料可知,铜的密度为8900 kg/m3,比热率为385 J/(kg·K),热导率为401 W/(m·K),而电阻率与温度的关系为:

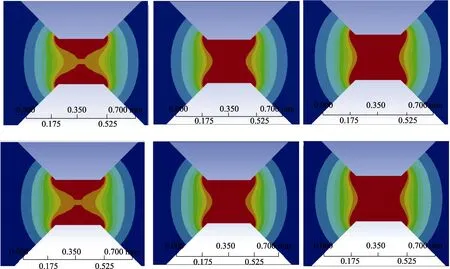

仿真后不同时刻方形桥箔桥区的温度分布如图9所示。

从温度分布图可以看出,桥区的四个拐点处最早在输入电流的作用下开始升温,但升温并不明显,此时桥箔其他区域无明显升温现象。随后,随着输入电流的快速增大,整个桥区范围内的温度由于焦耳热作用迅速升高,而桥区四个拐点处由于温度高于桥区中心区域,其电导率随着有一定幅度降低,电阻较之其他区域高,因此该处的升温速率进一步增大。同时由于热传导作用,最早产生温升的桥区边缘温度也向中心扩散,最终整个桥区基本完全达到融点。由此可以看出,爆炸桥箔作用时,电流呈向中心区域汇聚的趋势,桥区在中心区域爆炸,对飞片的作用力集中在飞片中心处。根据仿真结构,选取典型样品进行解剖,具体情况如图10所示。

通过图10发现,金属飞片均被切出,但飞片周围均有烧蚀或金属层脱落现象。根据分析,在桥箔爆炸瞬间,会产生高温以及大电流。一方面桥区周围的金属层在高温的情况下会产生烧蚀情况,或者使金属层的附着力降低,使其脱落,这个与仿真结果一致。另一方面,在高温和大电流共同作用下,飞片的金属层可能会发生漏电情况,从而导致EFI不能可靠发火。

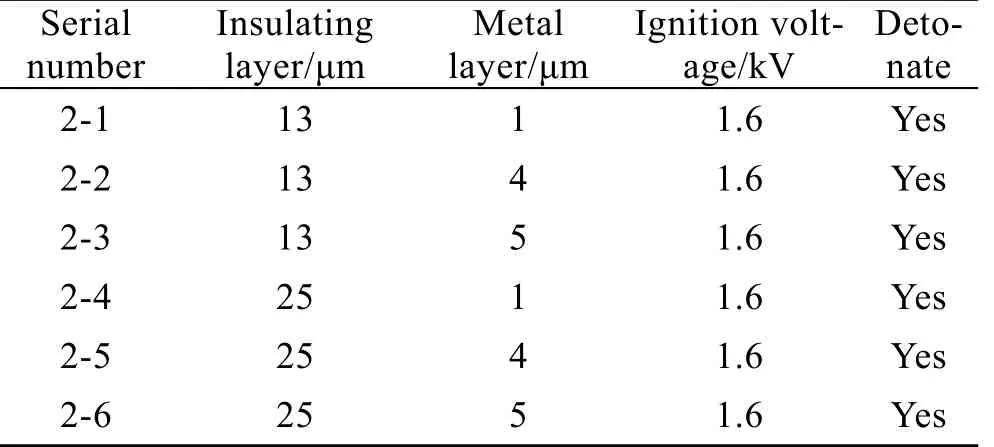

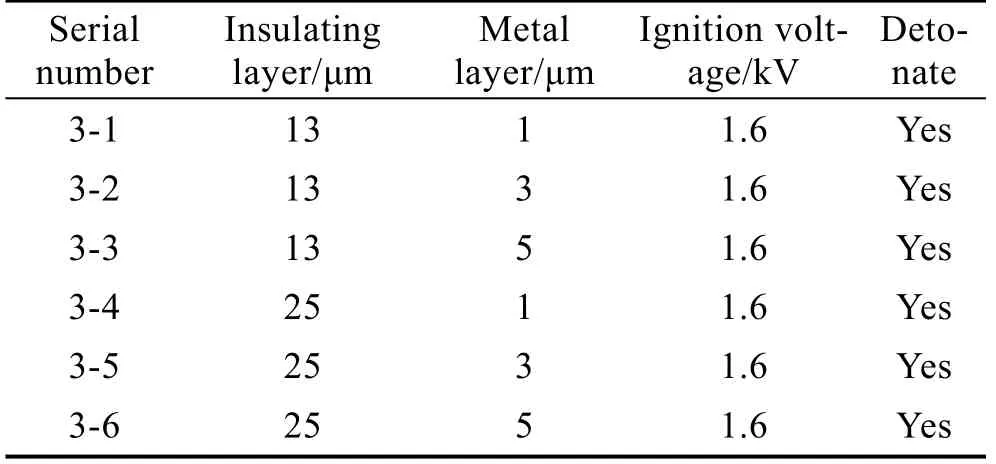

根据上述分析,对飞片进行绝缘处理,并做摸底试验,试验结果见表2。可以看出,采用经过处理后的金属飞片可使EFI可靠起爆。采用不同厚度的Ti-PI金属飞片进行发火试验,试验前对金属飞片进行绝缘处理,实验结果见表3。可以看出,采用不同厚度的Ti-PI金属飞片可使EFI可靠起爆。

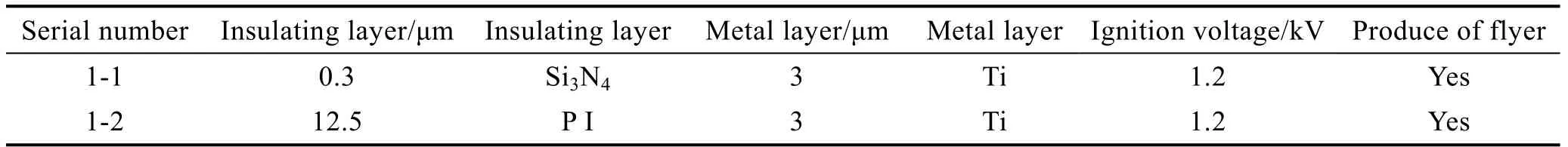

将制备好的金属飞片-爆炸桥箔一体化换能元直接装配,并标号,试验结果见表4。可以看出,EFI均发火,说明100 nm的Si3N4能够绝缘,飞片的金属 层并不会发生漏电情况。其他非金属材料(如CuO等)作为绝缘层,EFI能否可靠发火还需要进一步试验来验证。

图10 Al-PI金属飞片试验结果

表2 绝缘处理后试验结果

表3 Ti-PI金属飞片试验结果

表4 金属飞片-爆炸桥箔一体化换能元试验结果

2.2 EFI飞片速度测试

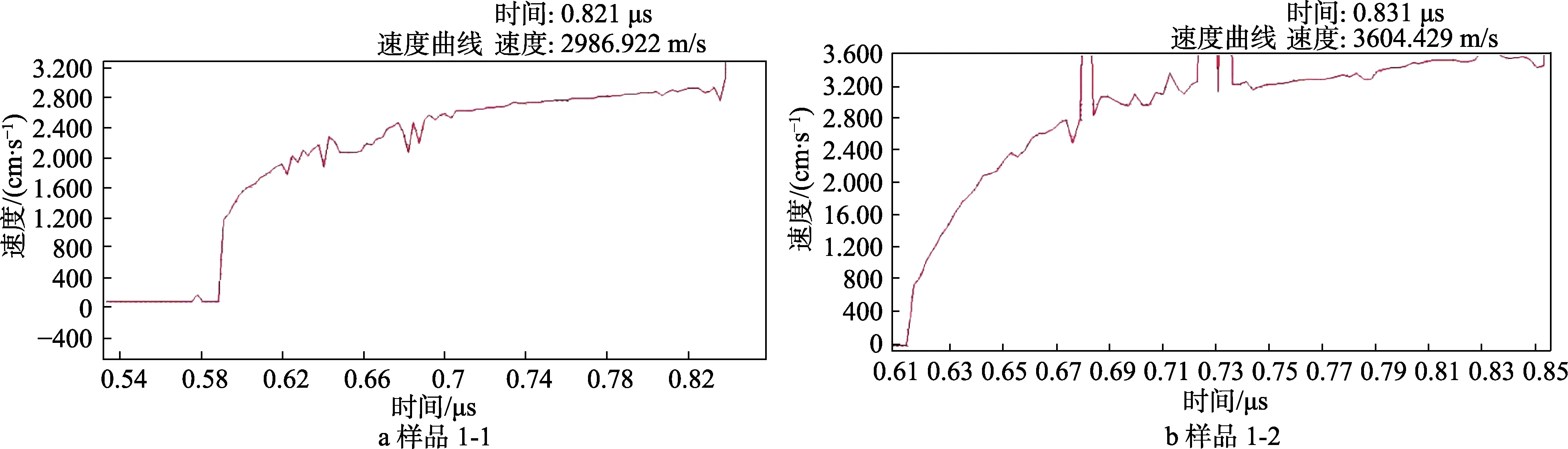

EFI飞片速度测试结果见表5,典型试验曲线如图11所示。可以看出,在充电电压为1200 V时,Ti-PI金属飞片的速度为3604 m/s,金属飞片-爆炸桥箔一体化换能元中金属飞片的速度为2986 m/s。其原因是因为飞片的厚薄决定了飞片在加速膛内飞行姿态的持续时间。过于薄的金属飞片,在加速膛内飞行姿态持续时间较短,有可能还未到最大速度,飞片已经破碎。

表5 EFI飞片速度试验结果

图11 飞片速度

3 结论

通过对含有不同结构金属飞片的EFI进行起爆摸底试验以及飞片速度测试,结果表明,当金属飞片的绝缘层完全做到绝缘时,含有金属飞片的EFI均能可靠起爆。同样的发火电压下,金属飞片-爆炸桥箔一体化换能元的金属飞片速度明显小于绝缘层较厚的金属飞片速度。