天然气长输管道腐蚀缺陷评估与剩余寿命预测

2019-02-04庞洪晨杨立君

庞洪晨 杨立君

(1. 山东省天然气管道有限责任公司,山东 济南 250101;

2. 山东省中远天然气技术服务有限责任公司济南分公司,山东 济南 250000)

0 前言

天然气长输管道在长期运行时,管道的内外环境会导致管壁发生腐蚀,降低管道的运行压力[1],从而影响管道的正常运行。为了解管道的腐蚀情况,采用漏磁检测技术[2]对长输管道进行检测,利用检测数据评价管道的剩余强度和预测管道剩余寿命,但不是所有的腐蚀缺陷都要进行更换或维修[3],不同的评价方法得到的剩余强度和剩余寿命均存在差异,因此,开展适合于天然气长输管道的腐蚀缺陷评估和剩余寿命预测方法日益迫切。

本文针对某天然气长输管道腐蚀缺陷内检测数据,对管道整体腐蚀状况进行了分析,采用Modifeid B31G评价方法和Kastner评价方法,分析管道在不同压力和厚度下剩余强度的变化,并预测管道的剩余寿命,定制了管道修复计划。

1 评价方法

1.1 Modified B31G评价方法

常规评价管道的剩余强度,一般采用ASME B31G标准,由于ASME B31G的保守性,美国燃气协会(AGA)对ASME B31G[4]进行了修正,修正后的计算方法如下[5]:

式中:t 为管道壁厚,mm;D为管道直径,mm;σs屈服强度,MPa;d为缺陷最大腐蚀深度,mm;M为Folias系数;Pf为缺陷管道的失效压力,MPa。Folias的大小是根据缺陷的不同而有所差别,在Modified B31G评价方法中,将缺陷分为两种情况,不同情况下的计算方式如公式(2)和公式(3):

1.2 Kastner评价方法

Modified B31G评价方法主要是分析缺陷长度对管道的影响,为了解缺陷宽度对管道安全的影响,British Gas(英国燃气公司)进行了大量水压试验,试验结果表明Kastner法是分析此类问题的最佳模型之一[6]。该方法的主要计算公式(4):

式中:η为缺陷处剩余壁厚,%;c为缺陷宽度的一半,mm;R为管道半径,mm;β为缺陷半宽度与管道半径的比值;ρ为轴向失效应力与流变应力的比值;σa为操作压力下的轴向应力,MPa;σf为轴向失效应力,MPa。

2 管道概况

某管道全长85.3km,管径为508mm,管道材质为L320,壁厚分别为6.4mm、7.9mm、9.5mm,管道设计压力为3.9MPa,采用3PE外防腐,输送介质是天然气,利用φ508三轴高清晰度漏磁检测设备对管道进行检测。

3 金属损失统计分析

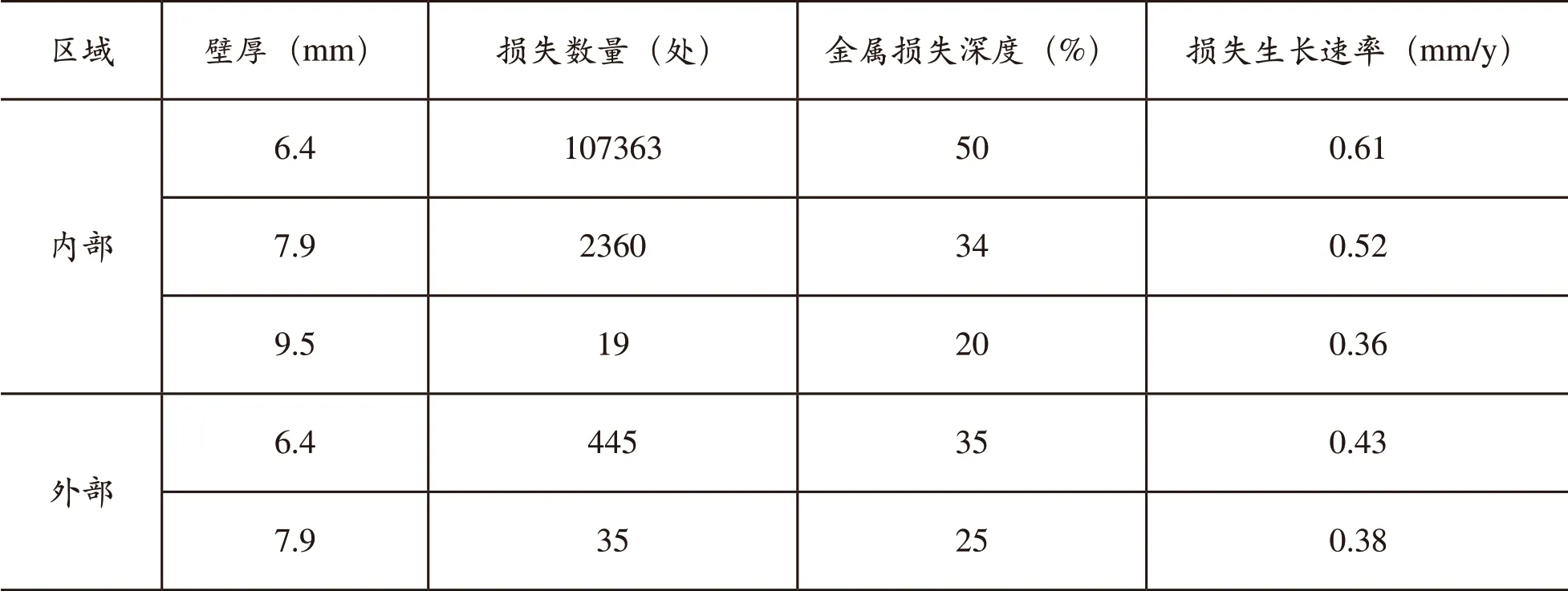

本次检测发现所有金属损失信息如表1所示。

从表1中发现金属损失有110222处,其中内部金属损失109742处,外部金属损失480处。金属损失的平均深度为管道正常壁厚的8%,最深的缺陷为内部金属损失,深度为管道正常壁厚的50%。

表1 金属损失按深度统计表

3.1 内部金属损失统计

内部金属损失各类统计分布如图1所示。

图1 内部金属损失统计

通过图1对内部金属损失的统计分析发现:绝大多数内部金属损失聚集分布在4点至8点钟的管道底部;内部金属损失分布形态主要聚集分布在一根或连续多根的管节上,且缺陷主要以管道底部6点钟位置为轴心对称分布,并两端闭合。缺陷分布可能受地理环境等因素的影响,液体或其他杂质在管道局部发生沉积,导致在沉积液体和气体交界的边缘形成腐蚀,如果未能够进行有效清管,破坏腐蚀生长环境,腐蚀将不断生长。

3.2 外部金属损失统计

外部金属损失各类统计分布如图2所示。

图2 外部金属损失统计

通过图2对外部金属损失的统计分析发现:外部金属损失主要分布在管道检测里程38km之后的管段上,且位于管道底部的外部金属损失数量相对 较多。

4 金属损失剩余强度评价

本文使用Modified B31G和Kastner评价方法对金属损失进行了剩余强度评价及剩余寿命预测。评价中只考虑内压对管道的影响,不考虑其它载荷的 影响。

4.1 预估维修比(ERF)

预估维修比(ERF,Estimated Repair Factor)是管道最大允许操作压力(MAOP)与缺陷处安全操作压力(Ps)的比值[7,8],如公式(9)。

ERF为预估维修比;MAOP为管道最大允许操作压力或评价压力;PS为利用评价方法计算得到的缺陷处的安全操作压力。采用ERF曲线是来描述缺陷尺寸与压力的关系。在ERF曲线图中,横坐标描述的是缺陷的长度(或宽度),纵坐标描述的是缺陷的深度;曲线上任意一点所对应的缺陷,在其长度和深度下,缺陷的PS等于最大允许操作压力,即曲线上任意一点的缺陷尺寸稍有增长就不能满足最大允许操作压力下的要求[9]。

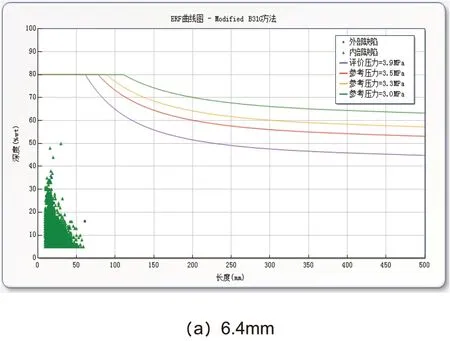

4.2 剩余强度评价-长度

根据缺陷长度和深度尺寸,使用Modified B31G方法对本次检测发现的110222处金属损失进行评价,ERF曲线图详如图3所示。

图3 不同壁厚下ERF曲线图(金属损失深度与长度)

通过Modified B31G方法评价,在参考压力3.5MPa、3.3MPa、3.0MPa下,没有金属损失的ERF值≤1,所有金属损失均不需要立即维修;在评价压力3.9MPa下,共有1464处金属损失ERF≤1,其中14处金属损失的ERF值<1,依据评价结果,需要对14处的金属损失立即维修。

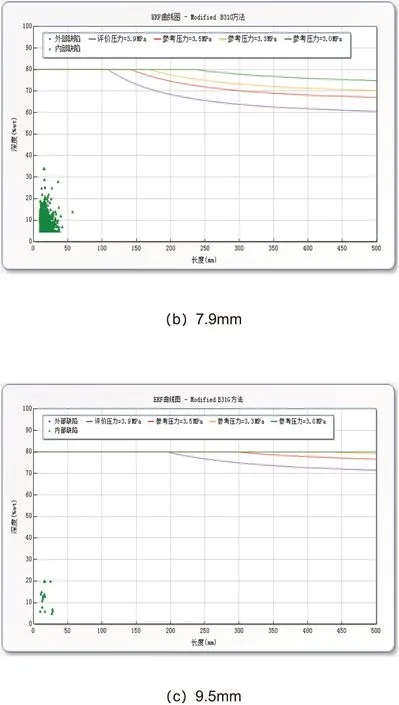

4.3 剩余强度评价-宽度

根据缺陷深度和宽度尺寸,使用Kastner方法对本次检测发现的110222处金属损失进行评价,ERF曲线图详如图4所示。通过Kastner方法评价,在评价压力3.9MPa下,没有金属损失需要立即维修。

图4 不同壁厚下ERF曲线图(金属损失深度与宽度)

4.4 压力图

压力图表示每一处金属损失处的安全操作压力与评价压力及设计压力之间的关系,如图5表示两种不同方法计算的操作压力与设计压力之间的关系。

图5 压力图

如果金属损失位于压力线上方,说明在该压力下是安全的,不需要立即维修;反之,需要立即维修。通过图5表明管线在不同压力下是安全的,不需要立即维修。

5 管道剩余寿命预测

为了保证管道安全,本次剩余寿命预测假设检测发现的所有金属损失全部为腐蚀缺陷。本次内检测为首次检测,依据金属损失生长速率估算保守的原则,根据缺陷所处管段壁厚不同以及缺陷内外部位置不同,选择生长最快的金属损失速率进行寿命预测;金属损失生长速率采用半寿命法进行计算。半寿命法金属损失生长速率计算公式如公式(10):

式中:RML:金属损失的生长速率,mm/y;Depth:金属损失深度,mm;InspDate:管道检测日期,y;CommDate:管道投产日期,y。计算结果如表2所示。

表2 金属损失生长速率计算结果

表3 每年需维修的金属损失缺陷数量统计

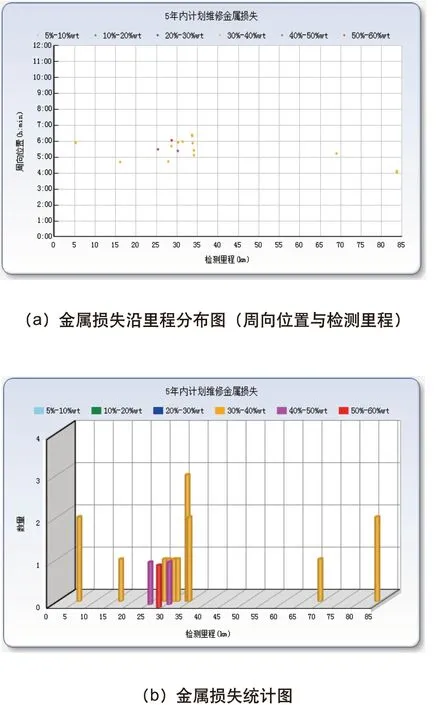

依据Modified B31G方法的评价结果,在评价压力3.9MPa下,有18处金属损失需要在5年内计划维修。预测每年需维修的金属损失数量统计如表3所示,5年内需计划维修的金属损失沿里程分布如图6(a)所示;5年内需计划维修的金属损失沿里程统计如图6(b)所示。

图6 5年内需计划维修图

6 结论

(1)根据Modified B31G评价方法的剩余强度评价结果,在评价压力3.9MPa下,有14处金属损失的ERF值<1,依据评价结果,需要对此14处金属损失立即维修;

(2)根据Kastner评价方法的剩余强度评价结果,在评价压力3.9MPa和参考评价压力3.5MPa、3.3MPa、3.0MPa下,没有金属损失需要立即维修;

(3)根据Modified B31G评价方法的剩余寿命预测结果,在评价压力3.9MPa下,管段有18处金属损失需要在5年内计划维修。