海洋石油海底管道面临的内腐蚀风险及对策

2019-02-04樊荣兴闫化云仇朝军

樊荣兴 闫化云 仇朝军 刘 鹏

(1. 中海石油中国有限公司天津分公司,天津 300452;2. 中海油能源发展股份有限公司管道分公司,天津 300452)

0 前言

海底管道作为海上油气田开采过程中一种输送流体介质的工具,具有连续、快捷、输送量大的诸多优点,自从1954年Brown&Root公司在美国墨西哥湾铺设第一条海底管道以来,在半个多世纪里,世界各国铺设的海底管道总程度已经达到几十万公里。在海底管道迅猛发展过程中,海底管道的安全问题始终为人们所关注。同陆上管道相比,海底管道运行风险更大,失效概率更高,这主要与其工作环境条件密切相关,运行在海底的管道既可能受到波浪、海流、潮汐、腐蚀等作用,也可能面临抛锚、平台或船舶落物、渔网等撞击拖挂危险,很容易发生失效事故。美国MMS(矿产管理服务)对墨西哥湾1967-1987年海底管道失效事故统计表明,20年共发生海底管道失效事故690例,腐蚀原因占比50%,成为最主要原因[1]。

据不完全统计,2000~2012年期间,中国海上油气管道失效的主要原因包括环境影响(例如台风、洋流等)、机械外力(主要是第三方损伤)和腐蚀,其中腐蚀占比为53%。相关比较数据如表1 所示。

由此可见,腐蚀作为影响海底管道安全运营的重要因素,已经成为海洋石油安全作业最关注的问题之一。

表1 海底管道腐蚀因素比较数据

1 腐蚀分类

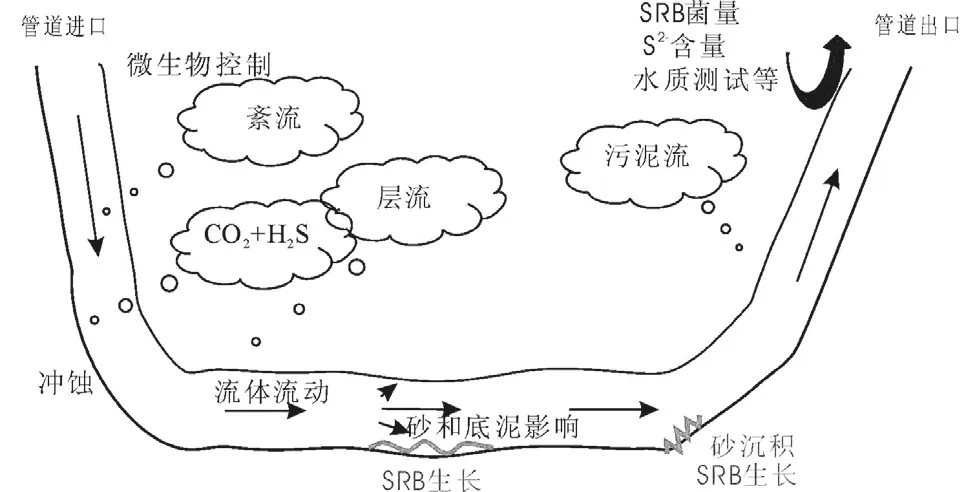

在海洋石油开采及运输过程中,腐蚀一直伴随整个过程,其结构与陆地管道不同,特别是U型槽作用使得其腐蚀特征更具有特殊性,如图1所示。

海底管道主要腐蚀因素包括内腐蚀和外腐蚀,在海洋石油处于海洋高湿、高盐、高流速条件下,海底管道外腐蚀主要由设计、施工质量等因素决定,而内腐蚀则存在不同的区域海底管道内腐蚀原因差异性巨大,其中主要发生的内腐蚀因素包括:CO2/H2S腐蚀;垢下腐蚀;微生物腐蚀等。

本文将通过腐蚀机理、检测技术以及预防手段等方面进行分别论述。

图1 海底管道“U”型槽结构

2 CO2/H2S腐蚀

2.1 腐蚀机理

CO2腐蚀和H2S腐蚀是海底管道中最常见的两种腐蚀类型,也是海底管道设计时重点考虑的腐蚀因素。在海底管道中存在单独的CO2腐蚀,也存在CO2/H2S共同作用的腐蚀环境,但是尚未发现H2S单独作用的环境。CO2的腐蚀规律一般认为如下[2]:

CO2腐蚀通常造成台地类型的局部腐蚀,其主要原因与油气采出水中含有Mg2+和Ca2+有关,腐蚀产物FeCO3和结垢产物CaCO3或其他不同的生成物在钢铁表面不同区域的覆盖度不同,不同覆盖度的区域之间形成了具有很强自催化作用的腐蚀电偶,从而引起局部腐蚀。影响CO2腐蚀的因素很多,可分为环境因素和材质因素两类,主要因素包括温度、CO2分压、pH值、流速、介质组成、腐蚀产物膜、载荷、时间以及管材材质等。

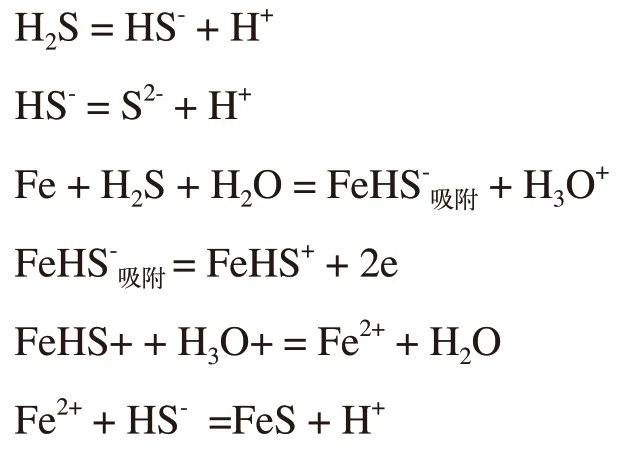

H2S的腐蚀规律通常认为如下:

当生成的FeS致密且与基体结合良好时,对腐蚀具有一定的减缓作用。但当生成的FeS不致密时,可与金属基体形成强电偶,反而促进基体金属的 腐蚀。

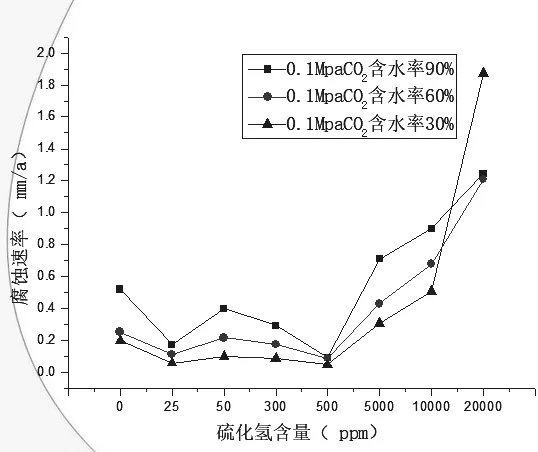

当CO2和H2S同时存在时,形成机理随着含量、水质以及生产工况不同差异性很大,中海油曾经针对南海某条海底管道开展了CO2和H2S共同作用的研究,研究结果如图2所示。

图2 中海油南海西部某油田CO2/H2S共同条件下研究曲线

研究结果显示:中海油南海西部某油气水混输管道,当CO2分压0.1MPa时,随着H2S浓度的增加,在25ppm和500ppm处存在拐点,腐蚀速率最低,而大于500ppm后腐蚀速率快速上升。美国Ohio大学在CO2分压0.79MPa,H2S浓度不大于100ppm条件下获得了类似结论[3]。

2.2 腐蚀检测方法

针对CO2和H2S腐蚀,通常在海底管道两端安装腐蚀挂片和探针即可进行检测。若海底管道输送的流体介质中含有重油,或者含水低于30%,那么这两种检测方法将无效,腐蚀检测数据一般都小于0.025mm/a。若海底管道介质中含水大于30%,那么腐蚀速率将明显增加。图3为南海东部A海底管道海管出口腐蚀速率变化趋势图。该海底管道CO2分压0.3MPa,H2S含量1500ppm,温度76℃,矿化度31000mg/L,氯离子浓度16515mg/L。

图3 中海油南海东部A油田海管出口腐蚀挂片腐蚀速率变化趋势

图3 显示,根据NACE 0775-2007腐蚀分级标准,该海底管道的内腐蚀程度为严重腐蚀,应立即采取相关措施进行内腐蚀控制。

另外,海底管道内腐蚀因素分析时还应检测进出口水相SRB和H2S含量,图4是南海东部A油田海底管道硫化氢含量随杀菌剂注入H2S含量的变化。

图4 中海油南海东部A油田海管出口腐蚀挂片腐蚀速率变化趋势(代表加入杀菌剂)

通常海底管道采用在入口处交替加入两种不同类型杀菌剂的注入方式。在不考虑杀菌剂种类及注入周期更替的条件下,加入杀菌剂后,海底管道出口H2S含量和SRB含量均明显下降,但是经过一段时间后又会反弹,而反弹时间就是杀菌剂的注入 时间。

铁离子(包括亚铁和总铁)检测效果不明显,主要是海底管道“U”型槽结构导致铁离子悬浮物更容易沉淀。

2.3 预防技术

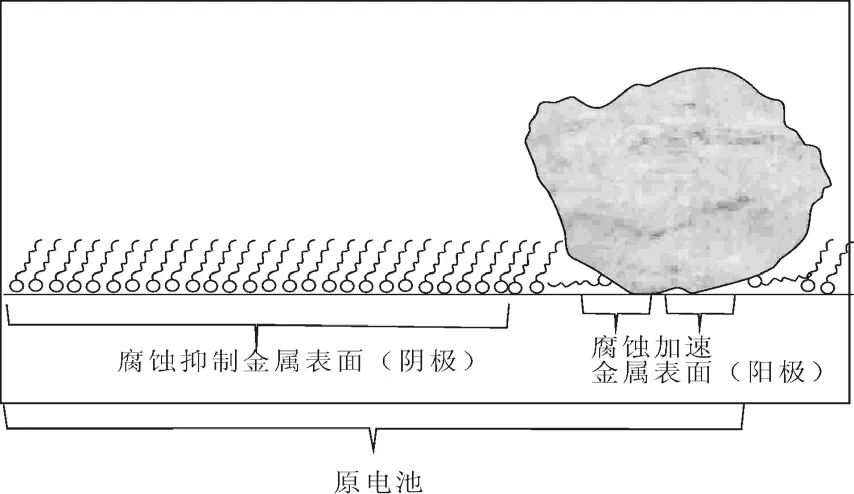

目前,针对海底管道内壁CO2和H2S腐蚀,通常采用加入缓蚀剂的方式进行内防腐,同时配合清管作业。当针对含CO2的湿天然气管道时,间歇性涂膜与连续注入相配合会起到良好的效果。在应用缓蚀剂时应注意,当海底管道底部存在粘泥、砂或疏松结垢物质时,缓蚀剂将失效保护效果导致海底管道发生垢下腐蚀。影响示意图如图5所示[4]。

图5 海底管道结垢物影响缓蚀剂效果示意[4]

3 垢下腐蚀

3.1 腐蚀机理

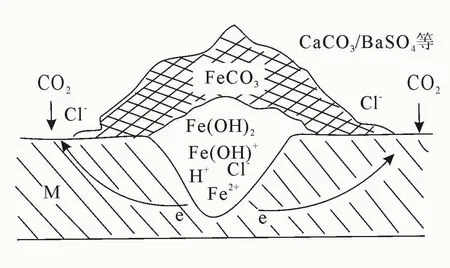

垢下腐蚀是海底管道内表面沉积物产生的一种特殊的局部腐蚀形态,其机理是由于受海底管道位置、腐蚀产物以及沉积物的影响,使得介质在金属表面的流动和电介质的扩散受到限制,造成被阻塞的空腔内介质化学成分与整体介质有很大差别,空腔内介质pH值发生较大变化,形成阻塞电池腐蚀,尖端的电极电位下降,造成电池腐蚀。通常海底管道内部发生的垢下腐蚀为酸性腐蚀。垢下腐蚀形貌图如图6所示。

图6 海底管道内表面垢下腐蚀机理

3.2 腐蚀检测方法

采用挂片法和探针法并不能有效检测海底管道内部垢下腐蚀。主要原因是挂片通常安装在管道顶部或中部,沉积物或化学垢很难沉积。2011年,南海西部B油田某条海底管道的两端挂片检测的腐蚀速率自投产之日均小于0.025mm/a,但是7年后发生了内管腐蚀穿孔,由于该海底管道为双层管结构,未导致原油泄漏事故,但是检测技术的准确性已经引起作业公司的高度关注。通常检测垢下腐蚀最适宜的方法是在海底管道两端安装旁路式内腐蚀检测系统,每年定期拆装测试管段,检测底部及内壁结垢情况,确定垢下腐蚀发生的倾向及结垢的种类。

3.3 预防技术

目前,针对海底管道内部发生的垢下腐蚀,通常采用加入缓蚀剂、防垢剂和杀菌剂,同时配合清管作业。在加入三种化学药剂过程中,一定要注意三者配伍性问题,不能发生三者之间相互化学反应而影响各自的使用效果。若加入杀菌剂后,海底管道出口水相含有较多的悬浮物,那么应缩短杀菌剂注入周期同时配合清管作业,确保海底管道内壁清洁,缓蚀剂更好的吸附。根据多年化学药剂使用经验,向海底管道注入的防腐类化学药剂不推荐“一剂多能”的化学药剂,例如“缓蚀防垢剂”等。

4 微生物腐蚀(MIC)

4.1 腐蚀机理

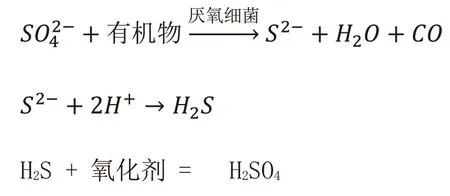

微生物腐蚀是指微生物引起的腐蚀或受微生物影响的腐蚀(Microbially Influenced Corrosion,简称“MIC”) 。引起腐蚀的微生物有很多种,硫酸还原菌(SRB)、真菌、蓝细菌、硝化细菌等,其中在海底管道中只有SRB可能造成强烈的腐蚀[5,6]。

通常,海底管道介质中既有有机的硫化物也有无机的硫化物,当海底管道中的介质流速较低或有沉淀发生时,SRB很容易在管壁上成为菌落。在贫氧条件下,它能将硫酸盐还原为硫化物,生成H2S,与水结合形成对海底管道内壁的腐蚀。在厌氧状态下,硫酸根作为受氢体,使硫酸盐还原成H2S,如遇氧化剂,则会进一步生成硫酸,通常腐蚀方程式 如下:

4.2 腐蚀检测方法

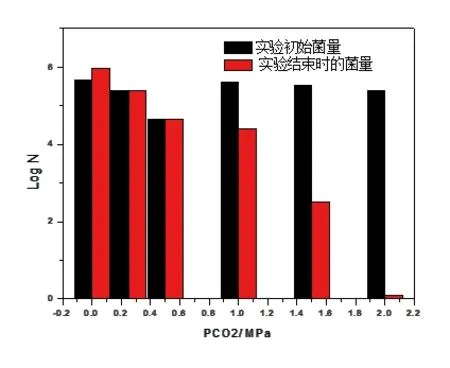

微生物腐蚀通常与垢下腐蚀共同发生,很难单独分析。采用的检测方法一般为微生物测试法、海底管道进出口端H2S含量比较法、内腐蚀旁路检测系统等。当海底管道介质中存在CO2气体时,CO2分压增加对SRB的繁殖起到抑制作用。图7是针对SRB腐蚀开展的研究结果。

4.3 预防技术

杀菌剂与清管作业配合是控制微生物腐蚀最好的方法。

5 结论与建议

(1)海底管道内腐蚀因素较陆地管道而言更加复杂,CO2/H2S腐蚀、垢下腐蚀和微生物腐蚀是主要的腐蚀因素;

(2)海底管道内腐蚀因素之间互相影响,没有固定关系,各种内腐蚀检测技术之间应相互借鉴,综合分析;

(3)内腐蚀控制方法需根据检测技术数据定期判断控制措施的有效性,并及时调整内腐蚀控制 策略;

(4)建议以海底管道智能内腐蚀数据为基础,综合生产信息、腐蚀性气体含量,流体介质、温度、压力等数据,开展大数据分析,建立海底管道内腐蚀RBI分析方法。

图7 SRB受CO2分压影响曲线