起重机械金属结构喷涂聚脲涂层耐腐蚀性能研究

2019-02-04冷庆虎周叶平毛锦荣陈星斌

冷庆虎 周叶平 毛锦荣 陈星斌

(江西省特种设备检验检测研究院,江西 南昌 330096)

0 前言

近年来,随着国内基础工业建设以及国家重点支持的产业如核电、造纸、垃圾处理、铁路、船舶、风电、海洋石油等领域大力发展,给起重机制造企业带来了机遇,同时也面临了许多挑战[1]。由于材料腐蚀、磨损等原因造成的损失巨大,带来的后果非常严重,各个国家也日益重视了这方面的问题,国内外许多研究专家做了大量的研究,其中大量的腐蚀、磨损、疲劳问题都和金属材料的表面有关。因此,积极探讨适用的表面防护处理技术,有效防止金属构件的失效具有十分重要的意义。当前防止起重机械金属结构腐蚀可采取的方法有很多种,主要有:电镀锌、热浸锌、机械镀锌、真空浸锌、达克罗涂装、美加力涂装,95%以上起重机金属结构都是用油漆涂装来防腐蚀,现阶段的防腐蚀设计要求是10年以上(约1000h)盐雾试验[2],以上各种防腐蚀技术手段的优缺点都非常明显。但是服役于石材加工基地、酸洗车间等恶劣环境中的起重机械金属结构寿命却很难达到设计的预期值,因此针对恶劣环境下(高温、酸性气体环境)服役的起重机械,如何加强起重机械金属结构的防腐蚀性能显得尤为迫切。聚脲是一种新型绿色重防腐材料,与传统的重防腐材料相比,在材料自身的性能、防腐效果、耐蚀性、经济性和施工等方面都有一定的优势[3]。在基材表面喷涂聚脲材料,可以显著地提高基体材料的防腐蚀性能。根据前期对起重机械金属结构腐蚀的原因分析[4],本文从起重机械金属结构喷涂聚脲涂层的附着力、耐腐蚀性能、耐高温腐蚀性能方面进行研究,以期为聚脲涂层在起重机械金属结构防腐蚀中的应用提供一定的技术支撑。

1 试验材料与方法

聚脲涂层试样材料为2mm厚的Q235,外形尺寸如图1所示。为保证获得良好的聚脲涂层,必须对试样表面进行适当的预前处理。其处理工艺如下:酸洗-喷砂-碱中和-烘干,确保试样在喷涂聚脲材料之前试样表面无油污和锈蚀,以免喷涂聚脲后出现气泡、剥落、脱层等缺陷。将A、B 两种组分按一定的比例喷在上述备好的试样上完成试样的制备。分别制备喷涂聚脲涂层厚度为0mm的1个,0.6mm的7个,1.2mm的7个,2mm的1个,试样共计16个。

图1 腐蚀试样

2 试样聚脲涂层附着力测试

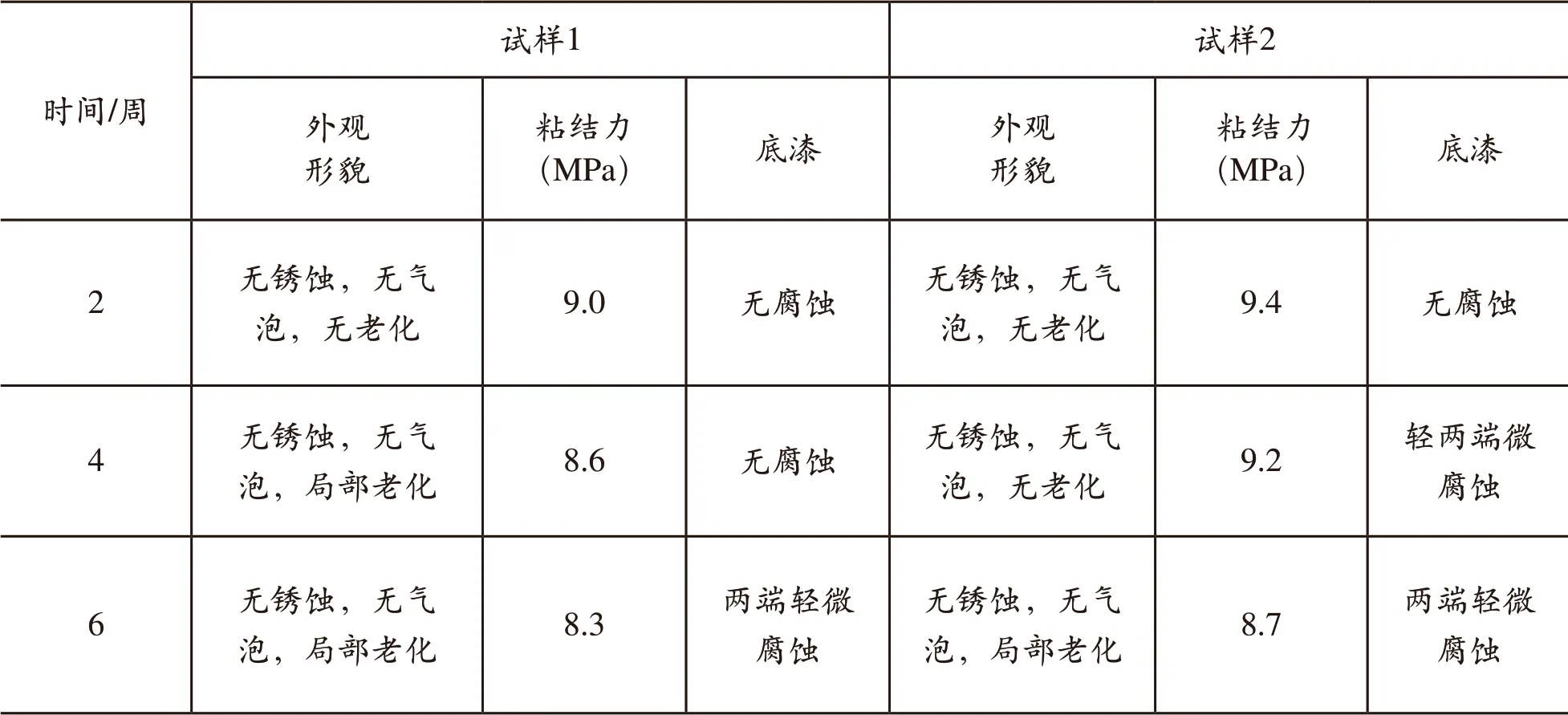

试验方法:根据ISO12944-6《油漆保护系统对钢结构的防腐蚀保护-实验室性能试验方法 》对涂层厚度大于250um的涂层附着力要求按照ISO 4624拉开法测附着力,并且要求达到5MPa视为合格。采用粘结力测试仪对试样进行测试,根据ISO12944-6的规定,将试样置于标准大气环境30天后进行。因为涂层经过30天风化后,涂层进入了稳定状态测得。准备2组试样,每组3个,对试样组1(涂层厚度0.6mm)和试样组2(涂层厚度1.2mm)进行附着力性能测试,浸泡溶液为0.1mol/L H2SO4溶液,试验温度为25℃,每组浸泡间隔两周后取出进行粘结力的测试,测试结果为3个试样的平均值,试验结果见表1所示,从表1粘结力测试结果可知试验中6个试样的粘结力都大于5MPa,符合ISO12944-6的要求。

3 腐蚀试验方法与分析

3.1 耐NaCl腐蚀试验

试验方法:试样浸泡在去离子水配制的 3.5%NaCl 溶液中进行,试验温度为25℃,3-1号试样聚脲涂层厚度为0.6mm,3-2号试样聚脲涂层厚度为1.2mm,每480h取出试样观察腐蚀情况,试验结果如图2所示。

表1 粘结力测试结果

图2 NaCl腐蚀试验宏观图

在未腐蚀前,3-1和3-2试样表面都有不同程度的突起,3-2号试样表面相比3-1号试样显得较为粗糙。腐蚀480h后,3-1试样右上边沿和下边沿开始有浅黄色的锈迹出现,3-2试样不明显,均有浅黄色锈迹进一步扩大趋势。腐蚀960h后,3-1号试样右边出现锈迹,锈迹开始聚集形成较大团聚状,而且颜色较之前的要深,3-2试样浅黄色锈迹扩大不明显。腐蚀1440h后,3-1号试样的腐蚀区域进一步扩展,左下角的黄色锈迹相比腐蚀960h时已经变大了,2号试样的左上角位置有淡黄色锈迹,但整体上变化不明显。可以看出,2号试样耐NaCl腐蚀能力优于1号 试样。

3.2 耐H2SO4腐蚀试验

试验方法:将聚脲样片浸泡在0.1mol/L H2SO4溶液中,试验温度为25℃,观察涂层表面形貌变化,4-1号试样涂层厚度为0.6mm,4-2号试样涂层厚度为1.2mm,每480h取出试样观察腐蚀情况,试验结果如图3所示。

图3 H2SO4腐蚀试验宏观图

4-1号试样在腐蚀前,在其上部边缘呈现出“高低起伏”,其他部位则比较光滑平整。4-2号试样整个表面上有起皱的现象。从图3看出,4-1号和4-2号试样在H2SO4溶液中变化不明显,也未发现有孔洞存在,说明涂层有较好的耐H2SO4腐蚀能力。

3.3 耐模拟CO2和NaNO2共存溶液的腐蚀试验

试验溶液:将0.14gNaNO2将入到200mL CO2溶液得到CO2+NaNO2溶液。

试验方法:将试样浸泡在CO2+NaNO2溶液中,在25℃试验条件下经一定时间后,观察涂层表面形貌变化,5-1号试样涂层厚度为0.6mm,5-2号试样涂层厚度为1.2mm,每480h取出试样观察腐蚀情况,试验结果如图4所示。

5-1号试样腐蚀前,除了上边中部有小突起和下边局部有凹陷外,整体上涂层比较均匀。5-2号试样表面喷涂较好,未发现缺陷。从图4可以看到试样5-1从腐蚀0h到腐蚀1440h都呈现出光滑的表面,没有明显的腐蚀痕迹。相同的是,试样5-2表面未出现腐蚀过的迹象,这表明1号和2号试样具有较强的耐模拟CO2和NaNO2共存溶液腐蚀能力。

图4 CO2+NaNO2腐蚀试验宏观图

3.4 耐高温腐蚀试验

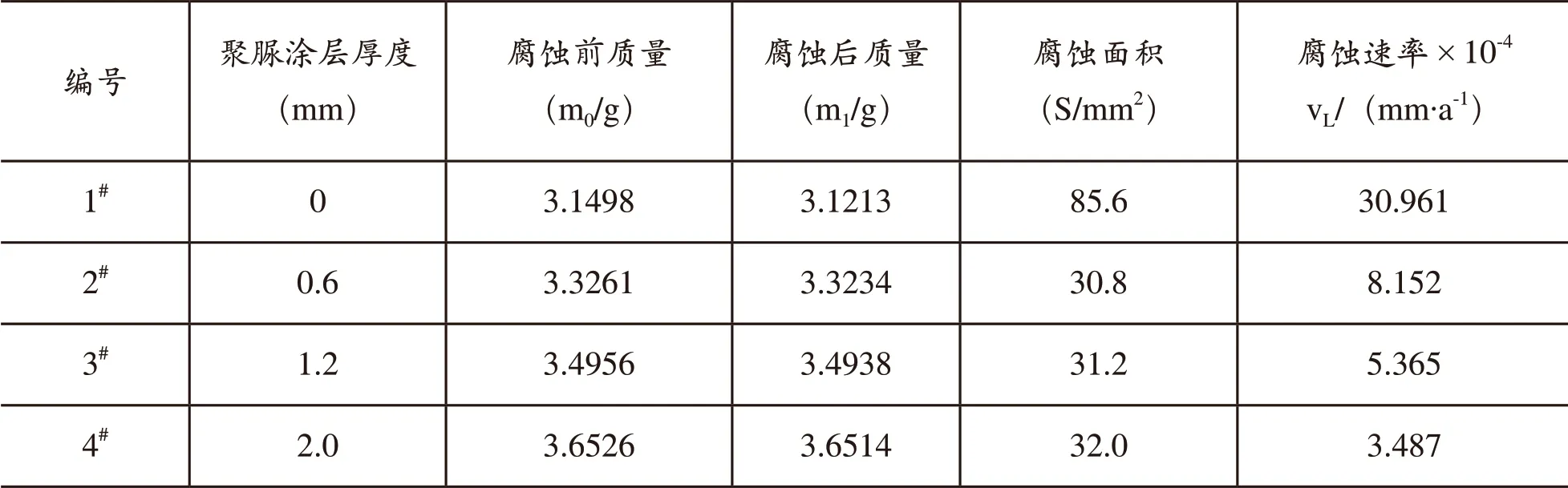

试验方法:试验介质选用去离子水配制的 3.5%NaCl 溶液,试验温度为80℃,腐蚀时间为120h,试样为1#、2#、3#、4#,涂层厚度分别为0mm、0.6mm、1.2mm、2mm。将聚脲涂层试样分别系好在装置试样架上,在装置内添加去离子水配制的3.5%NaCl 溶液,直到试样全部浸泡在溶液中,并打开加热器加热,设置好预定温度。试验结束后,关掉加热器再取出装置内的腐蚀试样,并用蒸馏水冲洗试样表面杂质,将它们放入丙酮和酒精中清洗,吹干后放入干燥皿中,再用电子天平(精度0.1mg)称取试验后涂层试样的重量,根据腐蚀失重法公式其计算腐蚀速率。平均腐蚀速率计算公式如式(1)所示。

表2 腐蚀速率

mo表示试样腐蚀前重量,单位:g; m1表示试样腐蚀试验后的重量,单位:g;ρ表示金属基材的密度,单位:g/cm3; S表示试样表面腐蚀面积,单位:mm2; t 表示试样腐蚀时间,单位:h; vL表示试样平均腐蚀速率,单位:mm/a-1。

通过腐蚀前后质量称量和腐蚀面积量取,然后根据式(1)计算可得腐蚀速率,如表2所示。

从表2可以看出,基材Q235的腐蚀速率高达30.961×10-4mm·a-1,在基体表面进行喷涂聚脲涂层能明显改善其耐蚀性能,2#、3#、4#试样腐蚀速率有大幅度的下降,1#试样腐蚀速率为4#试样的8.87倍。可见在基体Q235表面喷涂聚脲涂层后能明显提高基体材料的耐蚀性。基体表面脲涂层的厚度不同,其耐蚀性也有所不同,0.6mm厚度的聚脲涂层的腐蚀率下降为基材的26.3%,1.2mm厚度的聚脲涂层的腐蚀率下降为基材的17.3%,而2mm厚度的聚脲涂层的腐蚀率下降为基材的11.2%。分析得出:随着聚脲涂层试样厚度的增加,涂层试样的的耐蚀性有明显提高的趋势。在腐蚀环境中,理想的有机涂层对腐蚀介质有屏蔽和阻挡作用,可以很好地阻挡或延迟如水分子、氯离子等腐蚀性介质接触基材表面,与基材表面发生腐蚀,从而显著地提高基材的耐蚀性能,很好地保护金属基体。

4 结论

(1)喷涂聚脲涂层在起重机械金属结构基材Q235上的附着力随着涂层厚度的增加,附着力有降低的趋势;

(2)喷涂了聚脲涂层的试样耐NaCl溶液、H2SO4溶液、模拟CO2和NaNO2共存溶液腐蚀性能良好,未见明显开裂和脱落现象;

(3)在Q235基材表面喷涂聚脲涂层能明显改善基材的耐腐蚀性能,在相同高温的腐蚀试验条件下,喷涂0.6mm、1.2mm、2mm厚聚脲涂层试样的腐蚀速率分别是基材腐蚀速率的26.3%、17.3%、11.2%,随着涂层厚度的增加,试样的耐腐蚀性能明显提高。